О 05

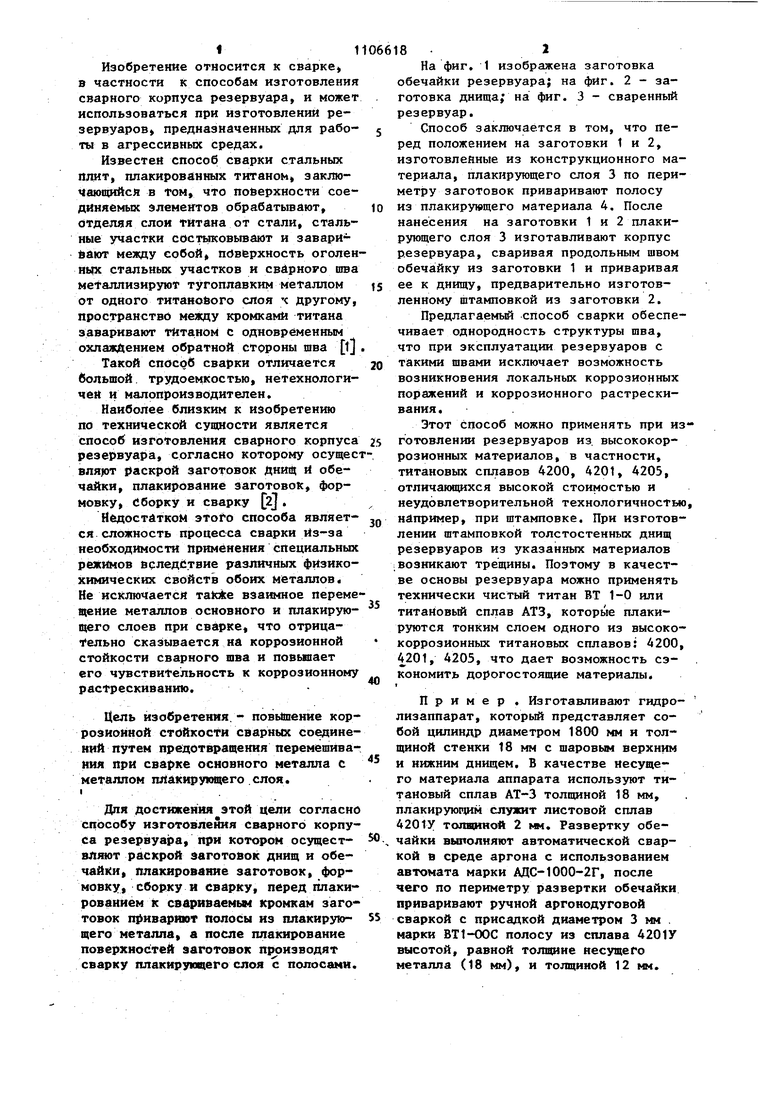

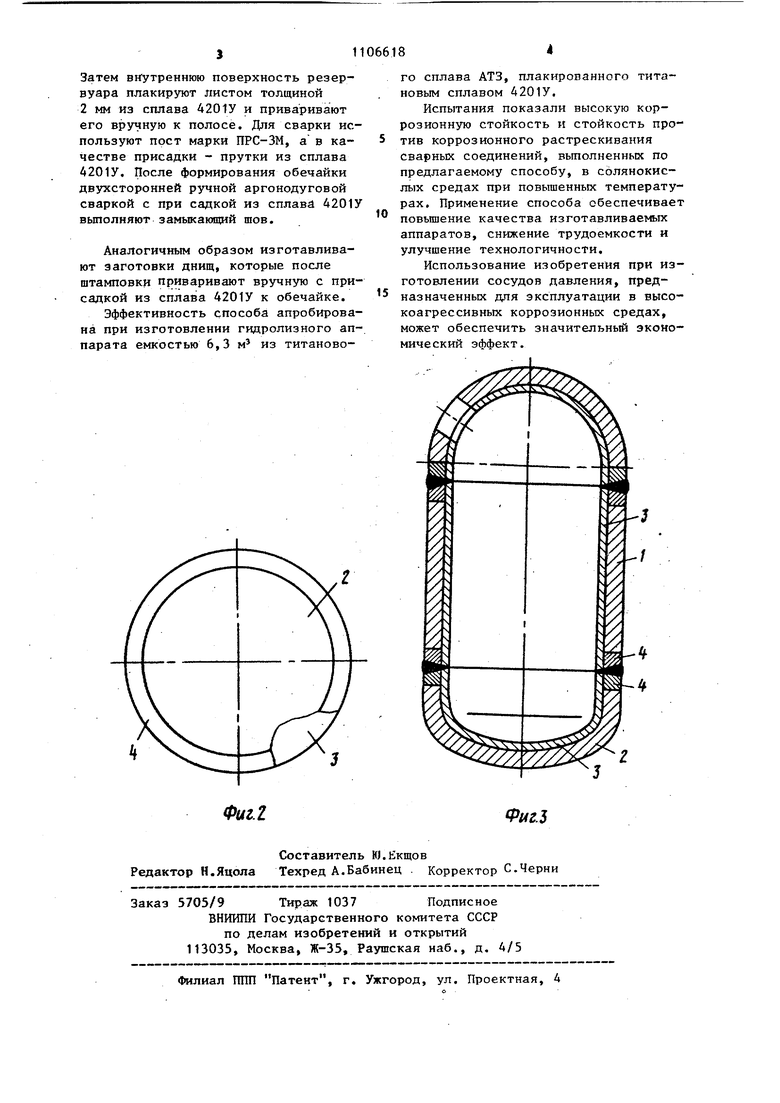

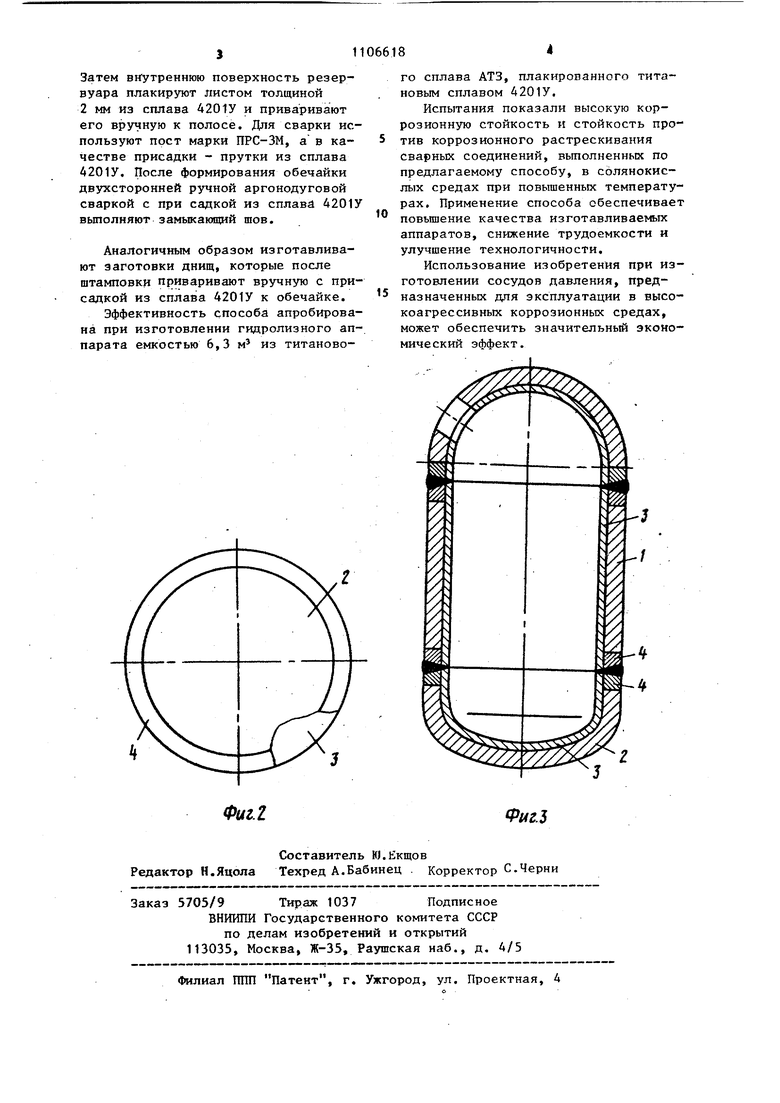

00 Изобретение относится к сварке в частности к способам изготовления сварного корпуса резервуара, и может использоваться при изготовлений резервуаров предназначенных для работы в агрессивных средах. Известен способ сварки стальных плит, плакированных титаном заключвк 11р{йся в том что поверхности соединяемых элементов обрабатывают отделяя слои титана от стали стальные участки состыковьшают и заваривают между собой ПОВЕРХНОСТЬ оголен ных стальных участков и сварного шва металлизируют тугоплавким металлом от одного титанобого слоя ч другому, пространство между кромками титана заваривают титаном с одновременным охлаждением обратной стороны шва l Такой способ сварки отличается большой. трудоемкостью нетехнологичей и малопроизводителен. Наиболее близким к изобретению по технической сущности является способ изготовления сварного корпуса резервуара согласно которому осущес {Раскрой заготовок Днищ и обечайки плакирование заготовок формовку Сборку и сварку 2. Недостатком способа является сложность процесса сварки Из-за необходимости применения специальных режимов вследствие ргазличных физикохимических свойств обоих металлов. Не исключается взаимное переме щение металлов основного и плакирующего слоев при сварке что отрицательно сказывается на коррозионной стойкости сварного шва и повышает его чувствительность к коррозионному растрескиванию. Цель изобретения. - повь1шение коррозионной стойкости сварных соединений путем предотвращения перемешивания при сварке основного металла с металлом плакирующего.слоя. I Для Достижения этой цели согласно способу изготовления сварного корпуса резервуара при котором осуществляют раскрой заготовок днищ и обечайки плакирование заготовок формовку сборку и сварку перед плакироваиием к свариваемым кромкам заготовок привариют полосы из плакирукгщего металла а после плакирование поверхностей заготовок производят сварку штакирунцего слоя с полосами. На фиг. 1 изображена заготовка обечайки резервуара; на фиг. 2 - заготовка днища; на фиг. 3 - сваренный резервуар. Способ заключается в том, что перед положением на заготовки 1 и 2, изготовленные из конструкционного материала, плакирующего слоя 3 по периметру заготовок приваривают полосу из плакирующего материала 4. После нанесения на заготовки 1 и 2 плакирующего слоя 3 изготавливают корпус резервуара, сваривая продольным швом обечайку из заготовки 1 и приваривая ее к днищу, предварительно изготовленному штамповкой из заготовки 2. Предлагаемый способ сварки обеспечивает однородность структуры шва что при зксплуатации резервуаров с такими швами исключает возможность возникновения локальных коррозионных поражений и коррозионного растрескивания. Этот способ можно применять при изготовлении резервуаров из. высококоррозионных материалов в частности, титановых сплавов 4200 4201 4205 отличающихся высокой стоимостью и неудовлетворительной технологичностью например при штамповке. При изготовлении штамповкой толстостенных днищ резервуаров из указанных материалов возникают трещины. Позтому в качестве основы резервуара можно применять технически чистый титан ВТ 1-0 или титановый сплав АТЗ которые плакируются тонким слоем одного из высококоррозионных титановых сплавов: 4200 201 4205 что дает возможность сзкономить дорогостоящие материалы. Пример . Изготавливают гидролизаппарат, который представляет собой цилиндр диаметром 1800 мм и толщиной стенки 18 мм с шаровым верхним и нижним днищем. В качестве несущего материала аппарата используют титановый сплав АТ-3 толщиной 18 мм плакирую1чим служит листовой сплав 4201У толщиной 2 мм. Развертку обечайки выполняют автоматической сваркой в среде аргона с использованием автомата марки АДС-1000-2Г после чего по периметру развертки обечайки приваривают ручной аргонодуговой сваркой с присадкой диаметром 3 мм , марки ВТ1-ООС полосу из сплава 4201У высотой равной толщине несущего металла (18 мм) и толщиной 12 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА АППАРАТА ДЛЯ ХИМИЧЕСКИХ ПРОИЗВОДСТВ, СТОЙКОГО К ВОЗДЕЙСТВИЮ КОНЦЕНТРИРОВАННЫХ КИСЛОТ, ИЗ ТИТАНОВЫХ ЛИСТОВ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2015 |

|

RU2621745C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2311274C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2049955C1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1993 |

|

RU2068326C1 |

| ПЛАКИРОВАННЫЕ ОСНОВЫ ИЗ СПЛАВОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2388582C2 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2013 |

|

RU2547361C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО КОРПУСА РЕЗЕРВУАРА, включающий раскрой заготовок днищ и обечайки, плакирование заготовок, формовку, сборку и сварку, отлйчающийс я тем, ЧТО, с целью повышения коррозионной стойкости сварных соединений путем предотвращения перемешивания при сварке основного металла с металлом плакирующего слоя, перед плакированием к свариваемьм кромкам заготовок привариют полосы из плакирующего металла, а после плакирования поверхностей заготовок производят сварку плакирующего слоя с полосами.

Авторы

Даты

1984-08-07—Публикация

1983-03-28—Подача