Изобретение относится к производству электросварных прямошовных труб, в частности к производству сваренных аргонодуговой сваркой тонкостенных труб малого диаметра из титановых сплавов.

Сварные прямошовные трубы производят путем формования металлического листа (штрипса). В трубном производстве всегда актуальными были требования повышения коррозионной стойкости, уменьшения веса, повышения долговечности трубных изделий. Для удовлетворения этих требований используют высокопрочные стальные материалы и титановые сплавы. Высокая коррозионная стойкость и удельная прочность титановых сплавов, несмотря на их высокую стоимость, стимулирует все более широкое применение их в атомной промышленности, энергетике, судостроении, химической промышленности.

Для обеспечения правильной формы профилей труб из титановых сплавов следует учитывать то, что модуль Юнга титана или сплава на основе титана равен приблизительно половине модуля углеродистой стали. Поэтому для достижения эффекта, сравнимого по эффекту с формовкой стального профиля при комнатной температуре, необходимо обеспечить в два раза больший уровень упругопластической деформации.

Известен способ гибки деталей по большому радиусу в штампе, при котором радиус пуансона выполняется заведомо меньшего размера, чем радиус в детали после гибки (Справочник конструктора штампов: Листовая штамповка. / Под общей редакцией Л.И. Рудмана. - М.: Машиностроение, 1988, с. 210-211). Это связано с тем, что при гибке по большому радиусу, кроме большого угла пружинения, происходит упругое изменение радиуса кривизны. Радиус закругления пуансона рассчитывают по формуле, согласно которой он зависит от толщины материала, радиуса гибки и коэффициентов механических характеристик материала. Расчет по формуле является приближенным и не может быть использован при проектирования геометрии валков, применяемых для формирования трубных заготовок.

Известен способ формовки трубной заготовки, при котором кривизну (радиус формовки) распределяют по сложной эмпирической формуле (Жуковский Б.Д. и др. Производство труб электросваркой сопротивлением. М.: Металлургиздат, 1953).

Недостатком описанного аналога является то, что не контролируется состояние периферийных участков трубной заготовки, что приводит к пластическому искажению профиля заготовки, появлению гофров на ее кромках и, как следствие, изготовлению некачественной сварной трубы.

Известен способ изготовления электросварных прямошовных труб, включающий формовку из ленты трубной заготовки в виде овального цилиндра со щелью, малая ось которого равна диаметру последующего круглого сварочного калибра, нагрев кромок и их сварку обжатием в сварочном калибре, заготовку формуют до получения симметричных частей с радиусами, равными радиусу сварочного калибра, центры которых находятся на большой оси овального цилиндра, а отношение большой оси к малой составляет 1,03-1,30 (патент РФ №2232655, МПК В21С 37/08, публ. 20.07.2004) - прототип. Способ обеспечивает высокую прочность и качество сварного шва, а также повышает выход годного.

Недостатками данного способа являются:

- низкая точность при гибке, связанная с тем, что величина пружинения зависит от многих факторов, основными из которых являются механические свойства изгибаемого материала (чем тверже материал, тем больше угол пружинения), радиус гибки (чем больше радиус, тем больше угол пружинения), толщина материала (чем тоньше материал, тем больше угол пружинения).

Способ-прототип не оптимизирован для изготовления тонкостенных труб (отношение диаметра к толщине стенки D/s≥40,0) из титановых сплавов, так как не учитывает их специфические свойства. В частности, угол пружинения при формовке трубных заготовок из титановых сплавов в 2 и более раз превосходит угол пружинения аналогичных заготовок из стальных сплавов. При производстве титановых труб происходит образование гофров на кромках заготовки.

Целью данного изобретения является изготовление из титановых сплавов высококачественных тонкостенных сварных труб, с отношением диаметра к толщине стенки D/s≥40,0.

Техническим результатом является изготовление труб с точными геометрическими размерами и качественным сварным швом за счет уменьшающей влияние пружинения материала заготовки и рационального подбора геометрических размеров инструмента в технологическом процессе формирования трубы перед сваркой.

Способ изготовления сварных прямошовных труб из титановых сплавов, включающий формовку штрипса в трубную заготовку в виде овального цилиндра, сварку и калибровку, причем формовку выполняют после условного деления штрипса по ширине на две равные части и дополнительного разделения каждой половины ширины на крайние участки размером ≤2,5 мм и три последовательно расположенных приблизительно равных внутренних участка: периферийного, среднего и центрального, которые последовательно обрабатывают одним и тем же радиусом формовки Rф, равным (0,8-0,95) от радиуса трубы (Rт), в три последовательных этапа: на первом этапе осуществляют сгиб периферийных участков до радиуса сгиба Rф с одновременным сгибом кромок радиусом, равным (0,65-0,75) Rт, а центральные и средние участки изгибают радиусом обратного перегиба со значением, которое не выводит штрипс из области упругих деформаций, на втором этапе производят постепенный сгиб центральных участков до радиуса сгиба Rф, при этом средние участки обрабатывают радиусом, не выводящим штрипс из области упругих деформаций, на третьем этапе обрабатывают средние участки до радиуса Rф, при условии проведения постепенной принудительной расформовки центральных и периферийных участков до радиуса, обеспечивающего на выходе из формовочного стана форму эллипса с большей горизонтальной осью в диапазоне 1,02÷1,1 по отношению к вертикальной оси.

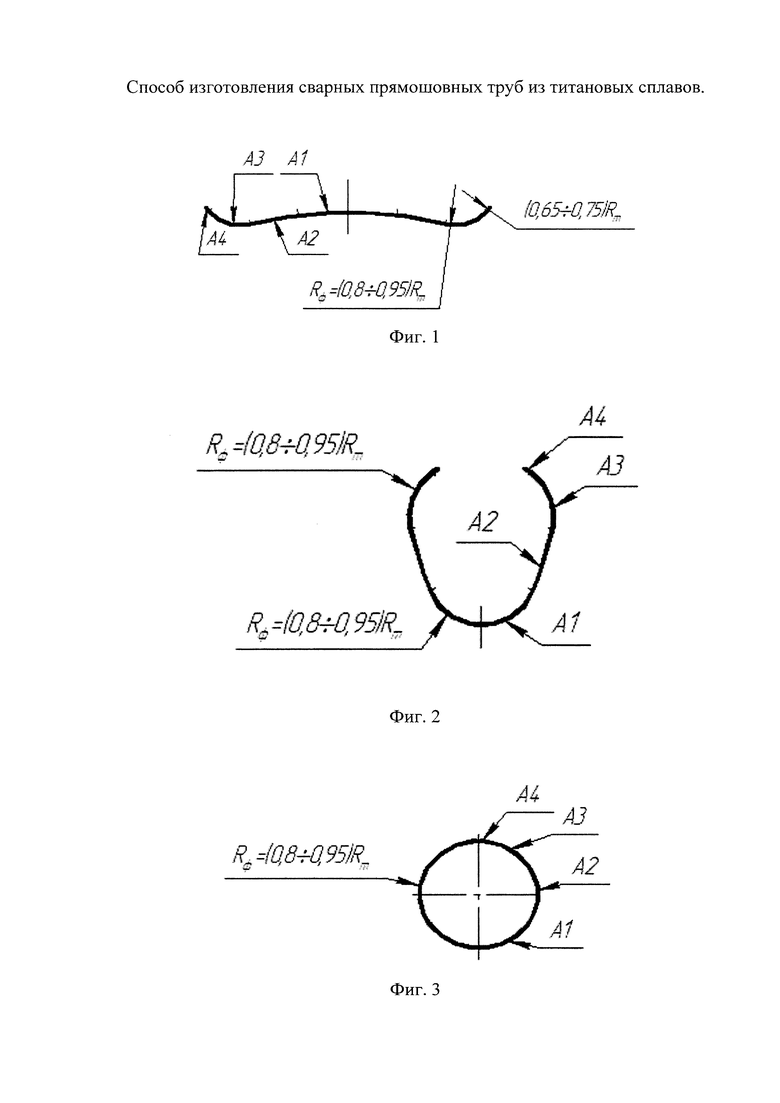

Изобретение иллюстрируется чертежами, где на фиг. 1 показана схема формовки на 1 этапе, на фиг. 2 - схема формовки на 2 этапе, на фиг. 3 - схема формовки на 3 этапе.

Сущность предлагаемого изобретения состоит в учете специфики формовки тонкостенных труб из титановых сплавов и использовании приемов, которые уменьшают влияние вредных факторов при изготовлении данных изделий.

Известно, что низкая точность при гибке (формовке изделия) связана с тем, что величина пружинения зависит от следующих основных факторов:

- механических свойств изгибаемого материала (угол пружинения титановых сплавов более чем в два раза превосходит угол пружинения стали),

- радиуса гибки (чем больше радиус, тем больше угол пружинения),

- толщина материала (чем тоньше материал, тем больше угол пружинения) (Справочник конструктора по листовой штамповке. В.П. Островский. - М.: МАШГИЗ, 1957 г., стр. 75).

В процессе гибки пластическая остаточная деформация не проникает через всю толщину полосы: поверхностные слои деформируются пластически, внутренние упруго.

При снятии внешних нагрузок зоны пластической деформации стремятся зафиксировать лист в согнутом состоянии, а зоны упругой деформации будут стремиться вернуть его в первоначальное состояние до изгиба, в результате чего будет возникать эффект распружинивания. Распружинивание приводит к изменению кривизны листа и угла изгиба.

В способе используют овализирующий инструмент, так как пары верхних и нижних валков образуют по осям клетей поперечные сечения штрипса в форме овала. Особенностью овализации является применение радиусов формовки Rф, меньших, чем радиус готовой трубы Rт. Радиус формовки рассчитывают по определенному коэффициенту из диапазона 0,8÷0,95 от радиуса готовой трубы, в зависимости от диаметра и толщины стенки.

Для уменьшения размеров участков распружинивания штрипс по ширине условно делится пополам, обе половины делятся симметрично относительно друг друга на крайнее участки размером ≤2,5 мм (А4) и три последовательно расположенных приблизительно равных внутренних участка: периферийного (A3), среднего (А2) и центрального (А1), которые последовательно обрабатываются Rф, в три этапа. Это позволяет снизить напряжения, возникающие от пружинения, до величин, не приводящих к образованию гофров, смещению кромок профиля и, как следствие, изготовлению некачественной сварной трубы.

Проработку штрипса начинают в первой формовочной клети с периферийных участков, которые изгибают радиусом формовки Rф, равным (0,8-0,95) от радиуса трубы (Rт) с одновременным изгибом кромок радиусом, равным (0,65-0,75)Rт, а центральные и средние участки изгибают радиусом обратного перегиба со значением, которое не выводит штрипс из области упругих деформаций.

Полученный профиль желобчатой формы с закруглениями по боковым сторонам с радиусами, размеры которых близки к конечным равной размерам отформованной заготовки перед сваркой, исключает в последующих проходах необходимость дополнительной деформации этих участков. За счет этого снижается неравномерность продольных деформаций по сечению. Изгиб средней части полосы в направлении, обратном кривизне трубы, позволяет:

- повысить устойчивость профиля при дальнейшей формовке,

- за счет принудительного начального разведения отформованных боковых сторон дает возможность равномерно и последовательно изогнуть с заданной кривизной среднюю часть трубной заготовки в последующих проходах в замкнутый контур трубы конечной формы.

На втором этапе происходит постепенная проработка центральных участков (А1) до радиуса Rф, при условии, что средние участки (А2) обрабатываются радиусом, не выводящим штрипс из области упругих деформаций, а периферийные участки (A3 и А4) уже проработаны.

Изгиб центральных участков, радиусами гиба Rф, на втором этапе придает зеркальную симметричность двух частей заготовки относительно вертикальной оси. Постепенная проработка этих участков обеспечивает монотонность гибки и снижает риски образования гофров.

На третьем этапе обработки производят изгиб средних участков (А2) до радиуса Rф, при условии проведения постепенной принудительной расформовки центральных (А1) и периферийных (A3) участков до радиуса, обеспечивающего на выходе из формовочного стана форму эллипса с большей горизонтальной осью в диапазоне 1,02÷1,1 по отношению к вертикальной оси. Данное отношение осей эллипса подобрано опытным путем и обеспечивает при сварке оптимальные условия стыковки кромок заготовки, что в свою очередь гарантирует получение качественного сварного шва.

Расформовка центральных (А1) и периферийных (A3) участков заготовки приводит к последовательному растяжению-сжатию частей заготовки, которые расположены с внутренней стороны от нейтрального сечения, и сжатию-растяжению частей заготовки, которые расположены с наружной стороны от нейтрального сечения заготовки. Таким образом, пластическая деформация металла приводит к уменьшению предела упругости при повторной деформации противоположного знака (эффект Баушингера) (Аркулис Г.Э., Дрогобид В.Г. Теория пластичности. – М.: Металлургия, 1987, с. 159). В результате пружинение материала получаемой детали резко уменьшается, т.к. последующее растяжение заготовки после ее сжатия или ее сжатие после предварительного растяжения приводят к уменьшению напряжений текучести материала и, следовательно, к уменьшению упругой составляющей деформации (т.е. к уменьшению пружинения, а следовательно, к повышению точности геометрических размеров заготовки).

Пример конкретного выполнения.

Цель работы: Изготовление сварной трубы ∅25,4 мм с отношением диаметра к толщине стенки D/s=63,5 из титанового сплава Gr2 соответствующей требованиям стандарта ASTM В338, ширина штрипса 80,4 мм.

Радиус формовки был принят расчетный, равный 0,87-0,88 от радиуса трубы Rт=12,7 мм и составил Rф=11,1-11,3 мм.

Трубная заготовка перед сваркой имела заданный профиль поперечного сечения, величина расхождения кромок перед сваркой соответствовала расчетной и составила 2÷4 мм.

Калибровочные валки, установленные на стане, были выполнены одним радиусом и настроены на выходной размер ∅025,36-∅25,38 мм. Максимально-допустимый размер сварной трубы ∅25,527 мм, и минимально-допустимый размер ∅25,273 мм в соответствии с требованиями ASTM B338.

После сварки и калибровки были выполнены:

- металлографический контроль;

- испытание на раздачу, величина раздачи 22%, трещины или надрывы отсутствуют, соответствует ASTM В338;

- испытание на сплющивание, на внешней и внутренней поверхности отсутствуют трещины или надрывы, соответствует ASTM В338;

- испытание на растяжение, предел текучести 310 МПа, временное сопротивление 422 МПа, относительное удлинение 44,2%, соответствует ASTM В338.

Проведенные замеры наружного диаметра труб, выходящих с линии, имели значения: максимум 25,49 мм и минимум 25,32 мм, что удовлетворяет требованиям ASTM B338.

Данный способ позволяет изготовлять трубы соответствующим мировым стандартам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU889182A1 |

| Способ изготовления электросварных прямошовных труб | 1988 |

|

SU1581403A1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| ВАЛКОВЫЕ КАЛИБРЫ АСИММЕТРИЧНОЙ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2002 |

|

RU2218224C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2288055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ | 2006 |

|

RU2304477C1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

Изобретение относится к производству электросварных прямошовных труб из титановых сплавов. Способ включает формовку штрипса в трубную заготовку в виде овального цилиндра, сварку и калибровку. Повышение точности геометрических размеров труб обеспечивается за счет того, что формовку выполняют после условного деления штрипса по ширине на две равные части и дополнительного разделения каждой половины ширины на крайние участки размером ≤2,5 мм и три последовательно расположенных приблизительно равных внутренних участка: периферийного, среднего и центрального, которые последовательно обрабатывают одним и тем же радиусом формовки Rф, равным (0,8-0,95) от радиуса трубы (Rт), в три последовательных этапа. На первом этапе осуществляют сгиб периферийных участков до радиуса сгиба Rф с одновременным сгибом кромок радиусом, равным (0,65-0,75) Rт, а центральные и средние участки изгибают радиусом обратного перегиба со значением, которое не выводит штрипс из области упругих деформаций. На втором этапе производят постепенный сгиб центральных участков до радиуса сгиба Rф, при этом средние участки обрабатывают радиусом, не выводящим штрипс из области упругих деформаций. На третьем этапе обрабатывают средние участки до радиуса Rф, при условии проведения постепенной принудительной расформовки центральных и периферийных участков до радиуса, обеспечивающего на выходе из формовочного стана форму эллипса с большей горизонтальной осью в диапазоне 1,02÷1,1 по отношению к вертикальной оси. 3 ил.

Способ изготовления сварных прямошовных труб из титановых сплавов, включающий формовку штрипса в трубную заготовку в виде овального цилиндра, сварку и калибровку, отличающийся тем, что перед формовкой выполняют условное деление штрипса по ширине на две равные части с дополнительным разделением каждой из них на крайние участки размером ≤2,5 мм и три последовательно расположенных приблизительно равных внутренних периферийного, среднего и центрального участка, которые формуют радиусом Rф, равным (0,8-0,95) от радиуса трубы Rт в три последовательных этапа, при этом на первом этапе осуществляют изгиб периферийных участков до радиуса Rф с одновременным изгибом крайних участков до радиуса, равного (0,65-0,75) Rт, а центральные и средние участки изгибают радиусом обратного перегиба, обеспечивающим возможность сохранения штрипса в области упругих деформаций, на втором этапе производят постепенный изгиб центральных участков до радиуса Rф и средних участков - до радиуса, обеспечивающего возможность сохранения штрипса в области упругих деформаций, а на третьем этапе формуют средние участки радиусом Rф с проведением постепенной принудительной расформовки центральных и периферийных участков до радиуса, обеспечивающего формирование трубной заготовки с сечением в виде эллипса с горизонтальной осью, равной 1,02÷1,1 вертикальной оси.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| Способ изготовления электросварных прямошовных труб | 1989 |

|

SU1613213A2 |

| Газопромыватель | 1985 |

|

SU1256772A1 |

Авторы

Даты

2017-12-13—Публикация

2016-11-08—Подача