2. Устройство по п. 1, отличающееся тем, что на нижней поверхности нижней полуформы на границе ее кольцевых частей выполнены конические гнезда, а на нагревательной плите смонтированы конические штифты, взаимодействующие с гнездами.

3. Устройство по п. 1, отличающееся тем, что формующие щтыри выполнены с цилиндрической частью, больщей по величине рас.стояния между верхней полуформой и рабочей поверхностью формующих колец в их крайнем выдвинутом положении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования и вулканизации резинокордных оболочек | 1986 |

|

SU1382648A1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1982 |

|

SU1052413A1 |

| Прессформа для вулканизации резинокордных оболочек | 1979 |

|

SU856839A1 |

| Устройство для вулканизации резино-кордных оболочек | 1982 |

|

SU1052414A1 |

| Способ формования резинокордных оболочек | 1983 |

|

SU1110655A1 |

| Устройство для формирования резинокордных оболочек | 1979 |

|

SU781081A1 |

| Устройство для формования резинокордных оболочек | 1985 |

|

SU1339988A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ РЕЗИНОКОРДНЫХ ОБОЛОЧЕК | 1999 |

|

RU2157317C1 |

| Диафрагменный узел | 1983 |

|

SU1140982A1 |

| Способ формования резинокордных оболочек и устройство для его осуществления | 1985 |

|

SU1314558A1 |

1. УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ РЕЗИНОКОРДНЫХ ОБОЛОЧЕК, содержащее верхнюю и нижнюю траверсы, установленную на нагревательной плите последней нижнюю полуформу, образованную двумя кольцевыми частями, внутренняя из которых связана с выталкивателем, и с.монтированные с возможностью относительного аксиального перемещения верхнюю полуформу с формующими штырями и концентрично расположенные формующие кольца, имеющие отверстия для прохода щтырей, отличающееся тем, что, с целью повыщения качества оболочек, оно снабжено дополнительной траверсой, связанной с наружным формующим кольцом посредством направляющих щтанг, и силовым цилиндром, установленным по центральной оси устройства и связанным с внутренним формующим кольцом через промежуточный щток, который имеет кольцевой упорный бурт и выходной конец, между которыми с возможностью аксиального перемещения относительно штока установлена дополнительная траверса, а концентрично выходному концу щтока установлена втулка, нижним торцом взаимодействующая с внутi ренним формующим кольцом, а верхним - с дополнительной траверсой, причем внутрен(Л нее формующее кольцо связано с верхней полуформой посредством стержней. О5 а

1

Изобретение относится к изготовлению резинокордных оболочек и может быть использовано для изготовления оболочек высокоэластичных муфт диафрагменного типа.

Известно устройство для изготовления резинокордных оболочек, содержащее верхнюю и нижнюю полуформы, наружное и внутреннее кольца и формующие щтыри 1.

Однако это устройство имеет ограниченный диапазон применения, так как не обеспечивает изготовления оболочек со сплощными металлическими кольцами в бортах.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для формования и вулканизации резинокордных оболочек, содержащее верхнюю и нижнюю траверсы, установленную на нагревательной плите последней нижнюю полуформу, образованную двумя кольцевыми частями, внутренняя из которых связана с выталкивателем, и смонтированные с возможностью относительного аксиального перемещения верхнюю полуформу с формующими штырями и концентрично расположенные формующие кольца, имеющие отверстия для прохода штырей 2.

Однако при изготовлении оболочек в известном устройстве предварительное формование бортов осуществляется одновременно с проколом отверстий в каркасе формующими щтырями. Это приводит к разрыву нитей каркаса и ослаблению последнего, в результате снижается качество готовых оболочек.

Кроме того, в известном устройстве формующие кольца подпружинены относительно верхней полуформы, вследствие чего резина затекает между кольцами и полуформой, кольца залипают и не выдвигаются, что при формовании приводит к уводу каркаса и в конечном итоге к браку.

Целью изобретения является повышение качества оболочек.

Эта цель достигается тем, что устройство для формования и вулканизации резинокордных оболочек, содержащем верхнюю и

нижнюю траверсы, установленную на нагревательной плите последней нижнюю полуформу, образованную двумя кольцевыми частями, внутренняя из которых связана с выталкивателем, и с.монтированные с возможностью относительного аксиального перемещения верхнюю полуформу с формующими щтырями и концентрично расположенные формующие кольца, имеющие отверстия для прохода штырей, снабжено дополнительной траверсой, связанной с наружны.м формуюшим кольцом посредством направляющих штанг, и силовым цилиндром, установленны.м по центральной оси устройства и связанным с внутренним формующим кольцом через промежуточный щток, который имеет кольцевой упорный бурт и выходной конец, между которыми с возможностью аксиального перемещения относительно штока установлена дополнительная траверса, а концентрично выходному концу штока установлена втулка, нижним торцом взаимодействующая с внутренним формующим кольцом, а верхни.м - с дополнительной траверсой, причем внутреннее формующее кольцо связано с верхней полуформой посредством стержней.

На нижней поверхности нижней полуформы на границе ее кольцевых частей выполнены конические гнезда, а на нагревательной плите смонтированы конические штифты, взаимодействующие с гнездами.

Формующие щтыри выполнены с цилиндрической частью, большей по величине расстояния между верхней полуформой и рабочей поверхностью формующих колец в их крайнем выдвинутом положении.

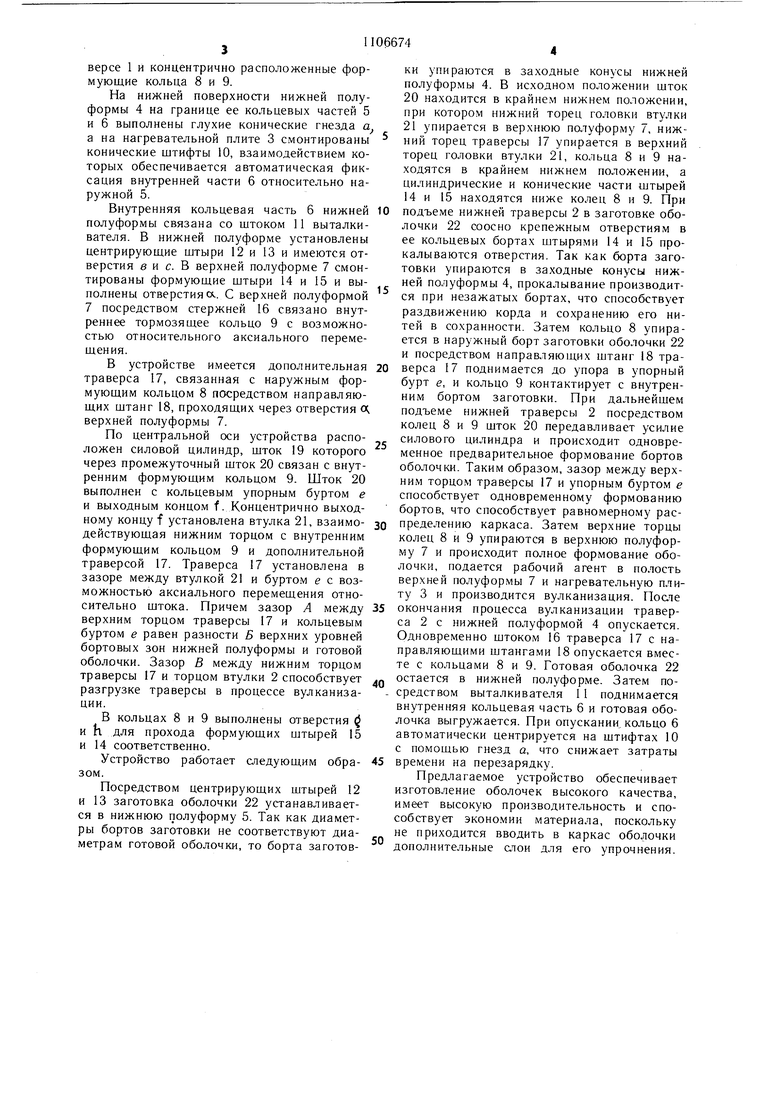

На фиг. 1 изображено предлагаемое устройство в момент предварительного формования бортов; на фиг. 2 - то же в .момент вулканизации.

Устройство для формования и вулканизации резинокордных оболочек содержит верхнюю 1 и подвижную нижнюю 2 траверсы, установленную на нагревательной плите 3 нижнюю полуформу 4, образованную двумя кольцевыми частями 5 и 6, верхнюю полуформу 7, смонтированную на верхней траверее 1 и концентрично расположенные формующие кольца 8 и 9.

На нижней поверхности нижней полуформы 4 на границе ее кольцевых частей 5 и 6 выполнены глухие конические гнезда а а на нагревательной плите 3 смонтированы конические штифты 10, взаимодействием которых обеспечивается автоматическая фиксация внутренней части 6 относительно наружной 5.

Внутренняя кольцевая часть 6 нижней полуформы связана со штоком 11 выталкивателя. В нижней полуформе установлены центрирующие щтыри 12 и 13 и имеются отверстия 8 и с. В верхней полуформе 7 смонтированы формующие щтыри 14 и 15 и выполнены отверстия сх. С верхней полуформой 7 посредством стержней 16 связано внутреннее тормозящее кольцо 9 с возможностью относительного аксиального перемещения.

В устройстве имеется дополнительная траверса 17, связанная с наружным формующим кольцом 8 посредством направляющих щтанг 18, проходящих через отверстия Х верхней полуформы 7.

По центральной оси устройства расположен силовой цилиндр, щток 19 которого через промежуточный щток 20 связан с внутренним формующим кольцом 9. Шток 20 выполнен с кольцевым упорным буртом е и выходным концом f. Концентрично выходному концу f установлена втулка 21, взаимодействующая нижним торцом с внутренним формующим кольцом 9 и дополнительной траверсой 17. Траверса 17 установлена в зазоре между втулкой 21 и бурто.м е с возможностью аксиального перемещения относительно щтока. Причем зазор А между верхним торцом траверсы 17 и кольцевым буртом е равен разности Б верхних уровней бортовых зон нижней полуформы и готовой оболочки. Зазор В между нижним торцо.м траверсы 17 и торцом втулки 2 способствует разгрузке траверсы в процессе вулканизации.

В кольцах 8 и 9 выполнены отверстия и h для прохода формующих щтырей 15 и 14 соответственно.

Устройство работает следующим образом.

Посредством центрирующих штырей 12 и 13 заготовка оболочки 22 устанавливается в нижнюю полуформу 5. Так как диаметры бортов заготовки не соответствуют диаметрам готовой оболочки, то борта заготовки упираются в заходные конусы нижней полуформы 4. В исходном положении шток

20находится в крайнем нижнем положении, при котором нижний торец головки втулки

21упирается в верхнюю полуформу 7, нижний торец траверсы 17 упирается в верхний торец головки втулки 21, кольца 8 и 9 находятся в крайнем нижнем положении, а цилиндрические и конические части штырей 14 и 15 находятся ниже колец 8 и 9. При подъеме нижней траверсы 2 в заготовке оболочки 22 соосно крепежным отверстиям в ее кольцевых бортах штырями 14 и 15 прокалываются отверстия. Так как борта заготовки упираются в заходные конусы нижней полуформы 4, прокалывание производится при незажатых бортах, что способствует раздвижению корда и сохранению его нитей в сохранности. Затем кольцо 8 упирается в наружный борт заготовки оболочки 22 и посредством направляющих штанг 18 траверса 17 поднимается до упора в упорный бурт е, и кольцо 9 контактирует с внутренним бортом заготовки. При дальнейшем подъеме нижней траверсы 2 посредством колец 8 и 9 шток 20 передавливает усилие силового цилиндра и происходит одновременное предварительное формование бортов оболочки. Таким образом, зазор между верхним торцом траверсы 17 и упорным буртом е способствует одновременному формованию бортов, что способствует равномерному распределению каркаса. Затем верхние торцы колец 8 и 9 упираются в верхнюю полуформу 7 и происходит полное формование оболочки, подается рабочий агент в полость верхней полуформы 7 и нагревательную плиту 3 и производится вулканизация. Посте окончания процесса вулканизации траверса 2 с нижней полуформой 4 опускается. Одновременно штоком 16 траверса 17 с направляющими штангами 18 опускается вместе с кольцами 8 и 9. Готовая оболочка 22 остается в нижней полуформе. Затем посредством выталкивателя 11 поднимается внутренняя кольцевая часть 6 и готовая оболочка выгружается. При опускании, кольцо 6 автоматически центрируется на штифтах 10 с помощью гнезд о, что снижает затраты времени на перезарядку.

Предлагаемое устройство обеспечивает изготовление оболочек высокого качества, имеет высокую производительность и способствует эконо.мии материала, поскольку не приходится вводить в каркас оболочки дополнительные слои для его упрочнения.

Фиг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРЕССФОРМА ДЛЯ ВУЛКАНИЗАЦИИ РЕЗИНОТЕХНИЧЕСКИХИЗДЕЛИЙ | 0 |

|

SU175214A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прессформа для вулканизации резинокордных оболочек | 1979 |

|

SU856839A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-07—Публикация

1983-07-13—Подача