05 00 СО 00 Изобретение относится к черной металлургии и может быть использован при выплавке стали, Известен способ изготовления шлакообразующего материала (известковог агломерата), включающий присадки известняка в жидкий шлак, слитый из конвертера fl. Недостаток этого способа состоит в том, что не полностью используется тепло конечного шлака. Кроме того, способ приготовления материала требует предварительной подготовки известняка - его дробления. Известен способ изготовления шлакообразующего материала, включающий введение в конечный кислородно-конвертерный шлак известняка или Углекислого железа C2J, Однако известный способ изготовле ния не позволяет получить равномерный по всему объему материал вследст вие недостаточного перемешивания только за счет выделения СО из известняка или углекислого железа. Кро ме того, вьщержка после введения до бавок до остывания шлака затрудняет дальнейшую подготовку полу 1еннЬго ма териала к плавке- дроблению монолитной глыбы до требуемой фракции. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления 1;шакообразующего материала, включающий присадку в койВертер на жидкий конечный шлак необожженного доломита и.продувку смеси газом СЗ }« Недостатком известного способа является то, что из получейно10 материала жидкоподвижный шлак формируется медленно, а сам шлак является малоактивным. Это требует дополнительных мер по его активизации - увеличений . времени продувки при повышенном положении фурмы над Уровнем спокойной ванны, повьш1енного расхода плавикового шпата, что приводит к увеличению продолжительности плавки, повьппенному угару железа, снижению стойкости футеровки, высокой себестоимости стали Цель изобретения - получение материала, обеспечивающего ускорение шлакообразования, увеличение стойкости футеровки конвертера, снижение себестоимости стазти. Поставленнай Цель достигается тем, что согласно способу изготовления шпакообразующего материала, включающему присадку в конвертер на жидкий конечньй шлак необожженного доломита и продувку смеси газом, необожженный доломит присаживают на шлак второй стадии -передела ванадиевого чугуна дуплекс-процессом при массовом соотношении шлака и доломита (4-5): :(1-2). Причем смесь продувают окислительным газом в течение 0,6-1,0 мин при интенсивности 5-50 нм/тмин и затем сливают в шлаковую чашу, Кроме того, шпакообразующий материал от нескольких плавок выдерживают в шлаковой чаше в течение 0,5А,0 ч. При таком способе изготовления материала обеспечивается хорошее перемешивание смеси за счет барботажа, создаваемого вьщелением СО вследствие разложения СаСО и. MgCOj доломита, и за счет продувки окислительным газом. Конечный шлак плавки на сталь передела ванадиевых чугунов отличается вьюокой основностью (4-10), наличием окислов железа, марганца, ванадия. При продувке окислительным газом все элементы, в том числе и корольки свободного железа окисляются до высших окислов, 4to определяет высокую активность формируемого с применением получаемого шлакообразующе о материала первичного шлака, но неактивного по отношению к футеровке конвертера за Счет получения повышенной концентрации в нем окиси магния вследствие введения доломита, Применение такого материала в шихте конвертерной плавки обеспечивает интенсивное, без выносов и выбросов формирование высокоосновного первичного шлака с первой минуты продувки при снижении расхода извести на 5075% и практически при полном исключении из состава шихтЫ плавикового шпата. Соотношение компонентов в шлакобразующем материале, приготовленном о предлагаемому способу, обеспечиает оптимальные условия протекания роцессов шлакообразования и службы утеровки. При соотношенТ и конечного лака и доломита менее 4:2 ухудшаютя процессы шлакообразования, а с величением соотношения более 5:1 нижается стойкостг футеровк« и повляется возможность выбросов шлака 3.110 из конвертера в связи с увеличивающейся его активностью. Смешивание компонентов шлакообразующего материала с продувкой окислительным газом менее 0,6 мин не обеспечивает выравнивание их концентрацией в объеме полученного материала. Увеличение длительности этой операции более 1 мин нецелесообразно из-за снижения производительности конверте- JQ Удельный расход кислорода ниже недостаточен для полноты реак50 м ции окисления, а вьпие --- приводит к излишнему разбрызгиванию материала при завершившихся процессах окисления. . При использовании другого окислительного газа например воздуха, рас ход его устанавливается пересчетом по окислительной способности на технический кислород. Накопление шлакообразующего мате- риала от нескольких плавок в шлаково чаше позволяет уменьшить задолженность оборудования, в частности шлаковых чаш. Для усреднения получаемог материала по составу осуществляют его выдержку в течение 0,5-4,0 ч. После заполнения всего объема шлаковой чаши на поверхности образуется корочка застывшего материала. Высокая теплоемкость жидкого шлака при низкой теплопроводности образова шейся корочки препятствует быстрому застыванию материала. При выдержке в пределах 0,5-4,0 ч, объем застывшей корочки не превьштает 5% от общего количества материала. Вьщержка полученного от ишакообра зующего материала в шлаковой чаше менее 0,5 ч не обеспечивает выравнивание межплавочных составов материал а при выдержке в шлаковой чаше более 4 ч распределение компонентов не улучшается в связи с ростом вязкости материала. Слитый из чаши в шлакоразделочную яму материал после кратковременного охлаждения посредством полива водой легко подвергается обработке до полу чения задаваемых фракций. Пример 1. В 160-тонном конвертере после выпуска металла, внп лавленного из углеродистого полупродукта на второй стадии ванадиевого передела дуплекс-процессом, оставляю весь шлак, полученный в количестве 4,0 т, который содержит, мас.%: окись кальция 58,0; двуокись кремния 8,2; окислы железа 14,6; окислы марганца 8,1; окись магния 5,3; окись алюминия 3,1; пятиокись ванадия 1,5. На жидкий шлак присаживают 2,0 т сырого долоьотта. После обработки полученной смеси кислородным дутьем интенсивностью 300 м/мин с расстояния 75 калибров от уровня шлака в течение 1 мин расплав содержит, мас.%: окись кальция 41,3; окись магния 7,2; ддуокись кремния 5,0; окислы марганца 6,1; окись алюминия 1,1; пятиокись ванадия 1,0; окислы железа 34,3. Полученный расплав выливают в шлаковую чашу и после его накопления 6 чаше от 2 плавок материал выдерживают в течение 0,5 ч, затем дробят в отделении шлакоразделки до фракции 10-120 мм и подают по тракту сыпучих материалов в расходные бункера конвертеров для использования в шихте конвертерной плавки, „ При использовании в шихте плавки полученного материала снизилась длительность плавки на 1 мин, увеличился выход годной стали на 1,1%. Шлак сформировался на первой минуте гфодувки. Пример 2. В 160-тонном конвертере после выпуска металла, выплавленного из углеродистого полупродукта на второй стадии ванадиевого передела дуплекс-процессом, оставляют весь шлак, полученный в количестве 5 т, который содержит, мас.%: окись кальция 54,0; двуокись кремния 5,8; окислы железа 9,9; окислы марганца 7,8; окись алюминия 4,2; окись марганца 8,3; пятиокись ванадия 3,2. На жидкий шлак присаживают 1,0 т сырого доломита. После продувки полученной смеси в течение O,6 мин кислородом четырехсопловой фурмой при интенсивности дутья 300 с расстояния 75 калибров от уровня шлака расплав содержит, мас.%: окись кальция 46,0; окись магния 13,1; двуокись кремния 5,2; окислы марганца 8,6; окись алюминия 3,1; пятиокись ванадия 2,4; окислы железа 20,3. Полученный расплав выпивают в шлаковую чашу и после накопления в ней пшакообразующего материала в смеси доломита со шлаком от 6 плавок и выдержки в течение 4 ч дробят в отделении шлакоразделки до фракции 10-100 мм и по тракту сыпучих материалов подают в расходные бункера конвертеров для использования в шихте конвертерной плавки.

При использо 1ании s Шихте конвертерной плавки полученного шпакообразующего материала получено снижение длительности плавки на 2 мин увеличение выхода годной стали на 0,9%. Шпак сформировался на первой минуте продувки.

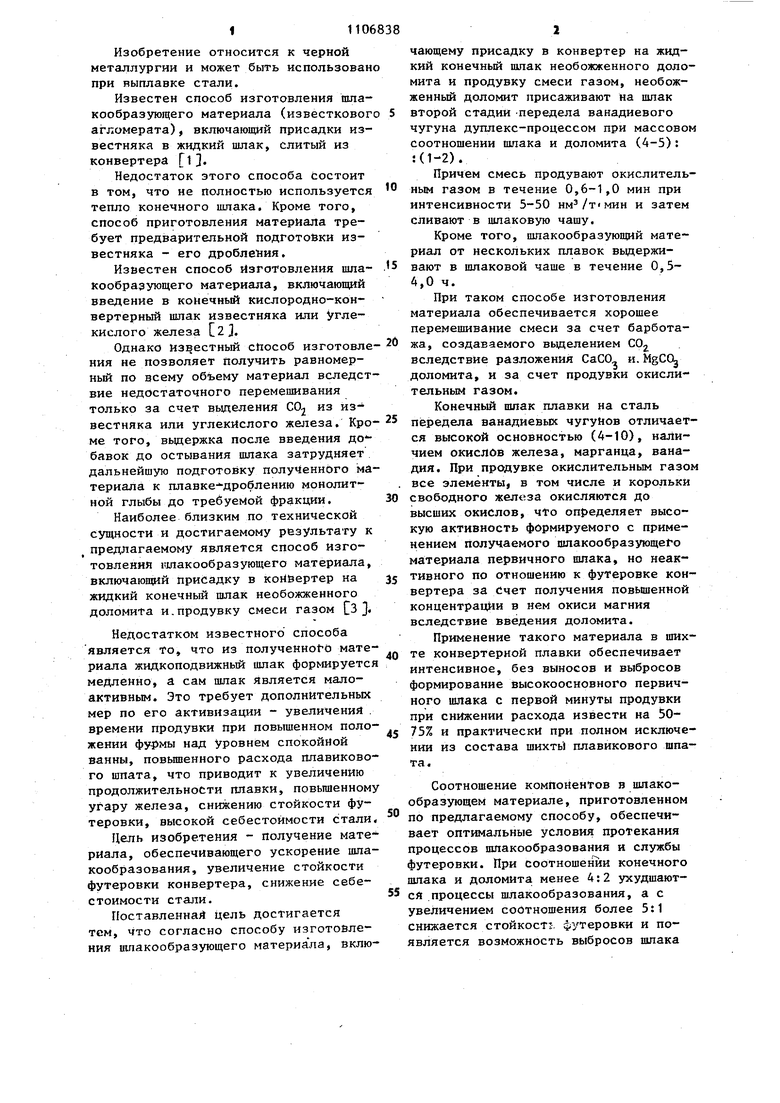

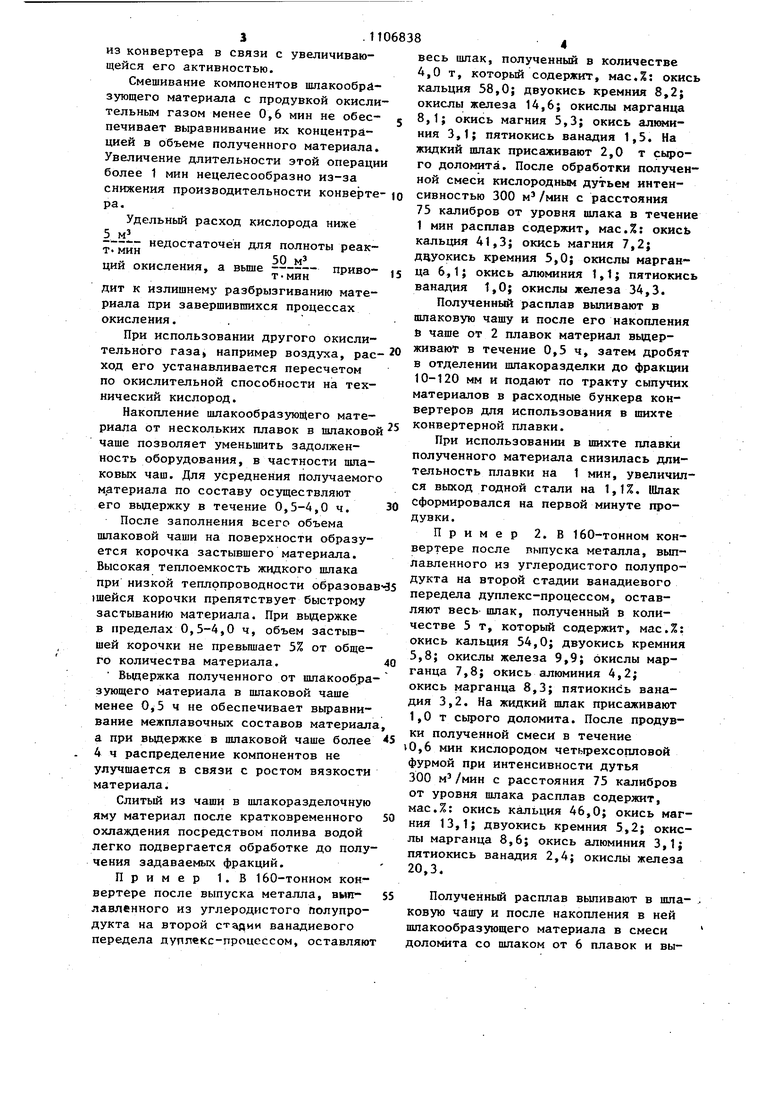

Сравнительные данные сведены в таблицу.

Из таблицы видно, что при использовании шлакообразующего материала получают снижение длительности плавки на 1-2 мин, увеличение выхода годной стали, снижение расхода футеровки на 1б-32 кг на плавку при значительной экoнo 0lи изйеСТи и плавикового шпата. Снижение себестоимости стали только за счет экономии материалов составляет 0,45 руб/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2008 |

|

RU2385349C2 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| АГЛОМЕРАТ ДЛЯ ОБРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА В КОНВЕРТЕРЕ | 2010 |

|

RU2434061C1 |

| ФЛЮС ДЛЯ ОСНОВНОГО СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2094473C1 |

| ИЗВЕСТКОВО-ВАНАДИЕВЫЙ ШЛАК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023726C1 |

| Способ нанесения шлакового гарнисажа на огнеупорную футеровку кислородного конвертера | 2024 |

|

RU2826359C1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ШПАКООБРАЗУЮЩЕГО МАТЕРИАЛА, включающий Присадку в конвертер на жидкий конеч- , ный вшак необожженного доломита и продувку смеси газом, отличающийся тем, что,, с целью получения материала, обеспечивающего ускорение шлакообразования, увеличение стойкости футеровки и снижение себестоимости стали, необожженный доломит присаживают на шпак второй стадии передела ванадиевого чугуна дуплекспроцессом при массовом соотношении пшака и доломита

Предлагаемый

Известный

23,0

ПредлаПродолжение таблихул

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-07—Публикация

1983-03-10—Подача