Изобретение относится к черной металлургии, конкретнее к технологии передела чугунов, осуществляемых в две стадии - с получением на первой стадии низкокремнистого углеродистого полупродукта, а на второй - стали.

Известно, что в мировой практике используется аналогичный двухстадийный процесс получения стали из чугуна, в частности:

1. С целью перевода полезных компонентов чугуна на первой стадии в шлак, например ванадиевый (Россия, ЮАР, Китай, Новая Зеландия).

2. С целью улучшения технико-экономических показателей процесса выплавки стали за счет обескремнивания чугуна на первой стадии (Япония и др. зарубежные страны).

Однако реализация такой технологии вызывает определенные трудности при выплавке стали на второй стадии процесса, которые заключаются в замедленном шлакообразовании из-за фактического отсутствия шлакообразующих элементов в низкокремнистом углеродистом полупродукте, что приводит к значительным выносам металла из сталеплавильных агрегатов и снижению рафинирующей способности процесса от вредных примесей в металле.

Известно также, что одним из путей улучшения шлакообразования в сталеплавильном агрегате, например конвертере, является оставление в агрегате части конечного шлака [1].

Наиболее близким по технической сущности и достигаемому результату является способ получения известково-ванадиевого шлака, включающий продувку кислородом ванадиевого чугуна в кислородном конвертере с присадкой охладителей и накоплением в нем ванадиевого шлака от двух - трех плавок, слив металла-полупродукта в другой конвертер, продувку его кислородом с присадкой шлакообразующих материалов, выпуск стали и слив шлака, отличающийся тем, что на последней плавке цикла накопления ванадиевого шлака в первом конвертере ванадиевый чугун продувают кислородом без присадки охладителей с получением ванадиевого металла - полупродукта, который заливают во второй конвертер, присаживают на него охладители, затем по ходу продувки кислородом подают шлакообразующие материалы, выпускают сталь, оставляют в конвертере до половины от общей массы полученного известково-ванадиевого шлака в качестве шлакообразующего материала для последующей плавки и сливают остальной шлак в чашу [2].

Этот способ улучшает шлакообразование, увеличивает количество шлака в начале плавки и снижает вероятность комкования извести.

Однако указанные преимущества нивелируются следующими основными недостатками:

1. Снижением стойкости футеровки конвертеров из-за увеличения времени воздействия на нее окисленного конечного шлака, агрессивность которого резко увеличивается при переделе ванадиевых чугунов за счет присутствия в шлаке пятивалентных оксидов ванадия (V2O5) до 4-7%, значительно снижающих температуру плавления шлака.

2. Необходимостью загущения окисленного конечного сталеплавильного шлака из-за возникновения выбросов при заливке на него чугуна. В результате шлак переходит преимущественно в твердое состояние.

Поставлена задача повысить степень десфосфорации и десульфурации металла, увеличить стойкость футеровки конвертеров, улучшить тепловой баланс плавки.

Поставленная задача достигается тем, что в способе передела чугуна, включающем получение на первой стадии из залитого в сталеплавильный агрегат чугуна низкокремнистого углеродистого полупродукта совместно со шлаком путем продувки чугуна кислородом и присадкой в расплав окислителей-охладителей, выпуск в передаточный ковш низкокремнистого углеродистого полупродукта и последующую его заливку во второй сталеплавильный агрегат, последующее окислительное рафинирование с присадкой шлакообразующих материалов до заданного содержания в нем углерода и других компонентов с получением на второй стадии стали, использование флюсующего материала, в качестве флюсующего материала используют образующийся при обработке металла на установке ковш-печь жидкий шлак, содержащий мас. %: 8-15 МgО и 0,5-50 FeO и имеющий основность 2-4, который заливают в передаточный ковш перед выпуском в него низкокремнистого углеродистого полупродукта, после чего низкокремнистый углеродистый полупродукт вместе с полученным шлаком заливают во второй сталеплавильный агрегат.

Кроме того, получают низкокремнистый углеродистый полупродукт, имеющий перед выпуском в ковш температуру 1350-1450oС.

В качестве исходного чугуна используются ванадиевый или передельный чугун. При переделе ванадиевого чугуна низкокремнистый углеродистый полупродукт получают совместно с товарным ванадиевым шлаком.

При переработке ванадиевого чугуна совместно с низкокремнистым углеродистым полупродуктом в передаточный ковш вводится ванадиевый шлак в количестве 2-8 кг на тонну низкокремнистого углеродистого полупродукта.

Таким образом, сущность заявляемого решения состоит в том, что высокоосновный малоокисленный жидкий шлак, десульфурирующая способность которого не исчерпана, используется для обработки углеродистого полупродукта с высоким содержанием углерода, обуславливающим повышенный коэффициент активности серы в таком металле по сравнению с условиями десульфурации в процессе продувки кислородом полупродукта на сталь.

Сера, перешедшая из полупродукта в шлак в процессе выплавки стали, частично восстанавливается, но в целом степень десульфурации существенно увеличивается.

Горячее начало продувки на сталь с уже сформированным жидким основным шлаком способствует ускоренному растворению последующих присадок извести и интенсификации дефосфорации металла.

Повышенное содержание МgО в шлаке от установки ковш-печь, достигаемое за счет использования при обработке стали на установке, в качестве шлакообразующего материала, обожженного доломита, увеличивает стойкость футеровки конвертеров.

При переделе ванадиевого чугуна ванадиевый шлак, содержащий 35-40% FeO, вводимый в определенном количестве с низкокремнистым углеродистым полупродуктом во второй конвертер, после обработки полупродукта во время его слива шлаком от установки ковш-печь способствует улучшению условий дефосфорации металла в начале продувки низкокремнистого углеродистого полупродукта до стали. С другой стороны, использование ванадиевого шлака позволяет получить микролегированную ванадием сталь.

Пример. В 160-т кислородных конвертерах осуществляли передел ванадиевого и передельного чугуна дуплекс-процессом с получением на первой стадии при переработке ванадиевого чугуна низкокремнистого углеродистого полупродукта и товарного ванадиевого шлака, а при переработке передельного чугуна - низкокремнистого углеродистого полупродукта и кремнийсодержащего шлака. На второй стадии выплавляли сталь марки 3пс.

Ванадиевый чугун, содержащий, масс.%: 4,2-4,3 С; 0,16-0,20 Si; 0,42-0,46 V; 0,22-0,26 Ti; 0,20-0,24 Mn; 0,06-0,08 Сr; 0,06 Р; 0,030 S, продували кислородом в течение 6-8 мин с интенсивностью подачи кислорода 350-400 нм3/ мин. В качестве твердого охладителя-окислителя использовали окалину в количестве 40-60 кг/т чугуна.

В результате продувки чугуна получали низкокремнистый углеродистый полупродукт, содержащиий 3,2-3,5 С при температуре 1350-1450oС и товарный ванадиевый шлак.

Низкокремнистый углеродистый полупродукт сливали в передаточный полупродуктовый ковш на жидкий шлак от обработки стали на установке ковш-печь, оставленный в сталеразливочном ковше в количестве 2-3 т после разливки стали на МНЛЗ и затем доставленный из отделения непрерывной разливки в конвертерное отделение и перелитый в полупродуктовый ковш.

После обработки низкокремнистого углеродистого полупродукта, таким образом, с целью десульфурации последний с частью ванадиевого шлака (при переделе ванадиевого чугуна) заливали в другой конвертер на предварительно загруженный металлолом в количестве 10 т и рафинировали до стали.

Аналогичным образом осуществляли обескремнивание передельного чугуна, содержащего, мас. %: 4,2-4,3 С; 0,60-0,65 Si; 0,6-0,8 Mn; 0,20-0,25 S; 0,09-0,10 Р.

В качестве шлакообразующих материалов использовали металлургическую известь в количестве 2,0-2,2 т и доломито-дунитовую смесь в количестве 0,5-0,6 т. Температуру металла корректировали присадками прокатной окалины.

Расход кислорода составлял 350-400 нм3/мин. В других опытах экспериментировали с чугуном того же состава, но с различными химсоставами шлака от установки ковш-печь и варьировали параметры предлагаемого решения.

Для сравнения были проведены опытные плавки по известному способу передела чугуна (прототипу).

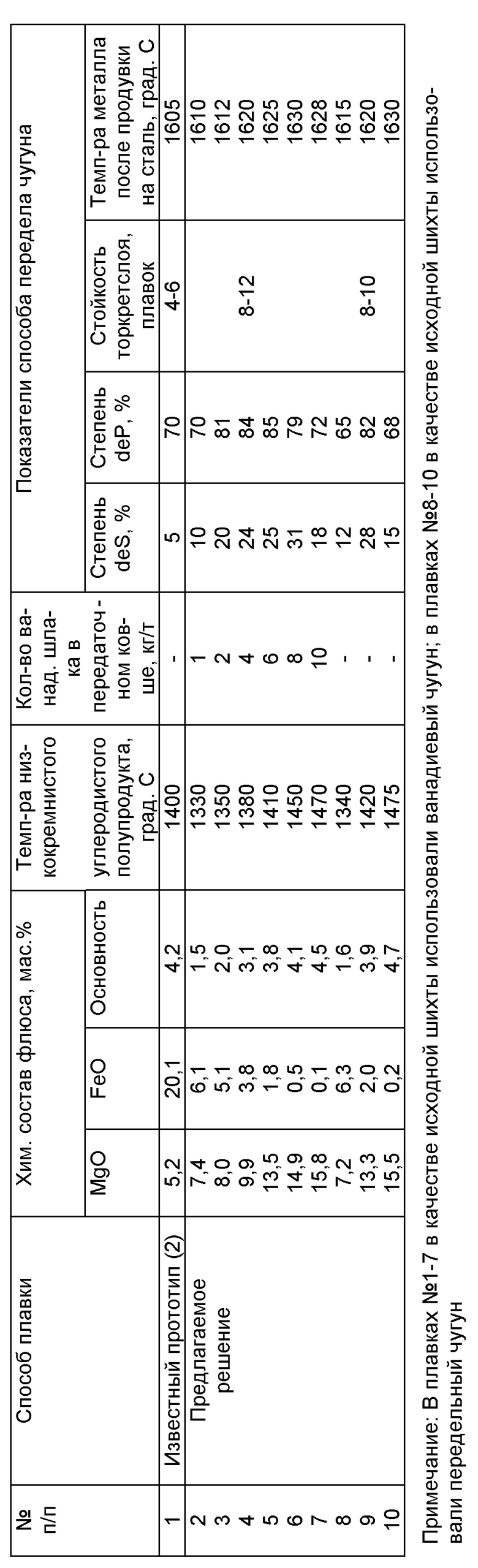

Полученные данные сведены в таблицу.

Из данных, приведенных в таблице, следует, что предлагаемый способ по сравнению с известными позволяет существенно увеличить степень десульфурации и дефосфорации металла. Кроме того, за счет использования шлака от установки ковш-печь, имеющего температуру на уровне 1500oС, содержащего в среднем, %: 2Fe общ: 12 МgО; 47 СаО; 17 SiO2; 1,5 MnO; 2,8 V2O5: 0,20 S; 10Al2O3, улучшается тепловой баланс плавки, что следует из сравнения данных плавок ( п/п 1 и 4-5), проведенных при аналогичных исходных условиях.

Агрессивность шлака в способе - прототипе и предлагаемом, а также стойкость футеровки оценивали по стойкости торкретслоя после факельного торкретирования магнезитовым порошком футеровки конвертеров. Стойкость торкретслоя в предлагаемом способе оказалась значительно больше, чем в прототипе, что позволяет предположить возможное увеличение стойкости футеровки конвертеров из кирпичей на основе магнезита в 1,5-2,0 раза.

Оптимальные параметры предлагаемого решения следуют из данных опытных плавок, отраженных в таблице.

Содержание оксидов железа в шлаке от установки ковш-печь, пределы основности, а также оптимальный интервал температур низкокремнистого углеродистого полупродукта определяется в основном термодинамическими и кинетическими условиями процесса окисления серы при обработке полупродукта жидким шлаком от установки ковш-печь во время слива металла из конвертера. Увеличение основности шлака более 4,0 повышает температуру плавления шлака, что приводит к его переходу преимущественно в твердое состояние после слива в передаточный ковш.

Повышение температуры низкокремнистого углеродистого полупродукта более 1450oС скачкообразно увеличивает остаточное содержание в нем ванадия выше допустимых пределов [3].

Количество высокоокисленного ванадиевого шлака, вводимого в передаточный ковш вместе с низкокремнистым углеродистым полупродуктом, связано с условиями десульфурации и дефосфорации металла в начале продувки низкокремнистого углеродистого полупродукта до стали. Нижний предел (2 кг/т) обуславливается преимущественно ухудшением степени дефосфорации металла. Повышение расхода шлака более 8 кг/т способствует восстановлению серы и снижению степени десульфурации металла.

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что предлагаемый способ отличается тем, что в качестве флюсующего материала используется жидкий шлак соответствующего состава, образующийся при обработке металла на установке ковш-печь, который заливается в передаточный ковш перед выпуском в него низкокремнистого углеродистого полупродукта, а затем образующийся шлак вместе с низкокремнистым углеродистым полупродуктом заливается во второй агрегат, где подвергается окислительному рафинированию до заданного содержания углерода и других компонентов, что гарантирует повышение степени десульфурации чугуна в среднем до 25,0%, степени дефосфорации до 82,3% и увеличение стойкости футеровки конвертеров в 1,5 раза.

Таким образом, данное техническое решение соответствует критерию "Новизна".

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении, по их функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерию "изобретательский уровень" и " существенные отличия".

Использование данного способа передела чугуна может осуществляться также при выплавке стали в электропечах и других сталеплавильных агрегатах.

Источники информации

1. Баптизманский В. Н Теория кислородно-конвертерного процесса. - М.: Металлургия, 1975, с. 375.

2. Российский патент 2023726, С1, С 21 С 5/28, 5/36, 30.11.94.

3. Технологическая инструкция по производству ванадиевого шлака и стали в конвертерах. ТИ 102 - СТ. КК - 66 - 95.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2000 |

|

RU2197537C2 |

Изобретение относится к черной металлургии. Способ передела чугуна включает две стадии с получением из залитого в сталеплавильный агрегат чугуна на первой стадии низкокремнистого углеродистого полупродукта совместно со шлаком, а на второй - стали. В качестве флюсующего материала используют жидкий шлак, образующийся при обработке металла на установке ковш-печь, который заливают в передаточный ковш перед выпуском в него низкокремнистого углеродистого полупродукта (НУПП). Затем НУПП совместно с полученным шлаком заливают во второй сталеплавильный агрегат, где подвергается окислительному рафинированию с присадкой шлакообразующих материалов до заданного содержания углерода и других компонентов. Шлак, образующийся при обработке металла на установке ковш-печь, содержит, мас.%: 8-15 MgO; 0,5-5,0 FeO, основность 2-4. НУПП перед выпуском в передаточный ковш имеет температуру 1350-1450oС. В качестве исходного чугуна может использоваться ванадиевый чугун. НУПП получают совместно с ванадиевым шлаком. НУПП сливается в передаточный ковш вместе с ванадиевым шлаком, количество которого составляет 2-8 кг/т низкокремнистого углеродистого полупродукта. Технический результат - повышение степени десульфурации и дефосфорации чугуна, увеличение стойкости футеровки конвертеров и улучшение теплового баланса плавки. 3 з.п. ф-лы, 1 табл.

| ИЗВЕСТКОВО-ВАНАДИЕВЫЙ ШЛАК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023726C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| Устройство для определения объема скважины | 1986 |

|

SU1425313A1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Многокамерный аппарат с псевдоожиженным слоем | 1970 |

|

SU475804A1 |

Авторы

Даты

2002-07-27—Публикация

2000-06-29—Подача