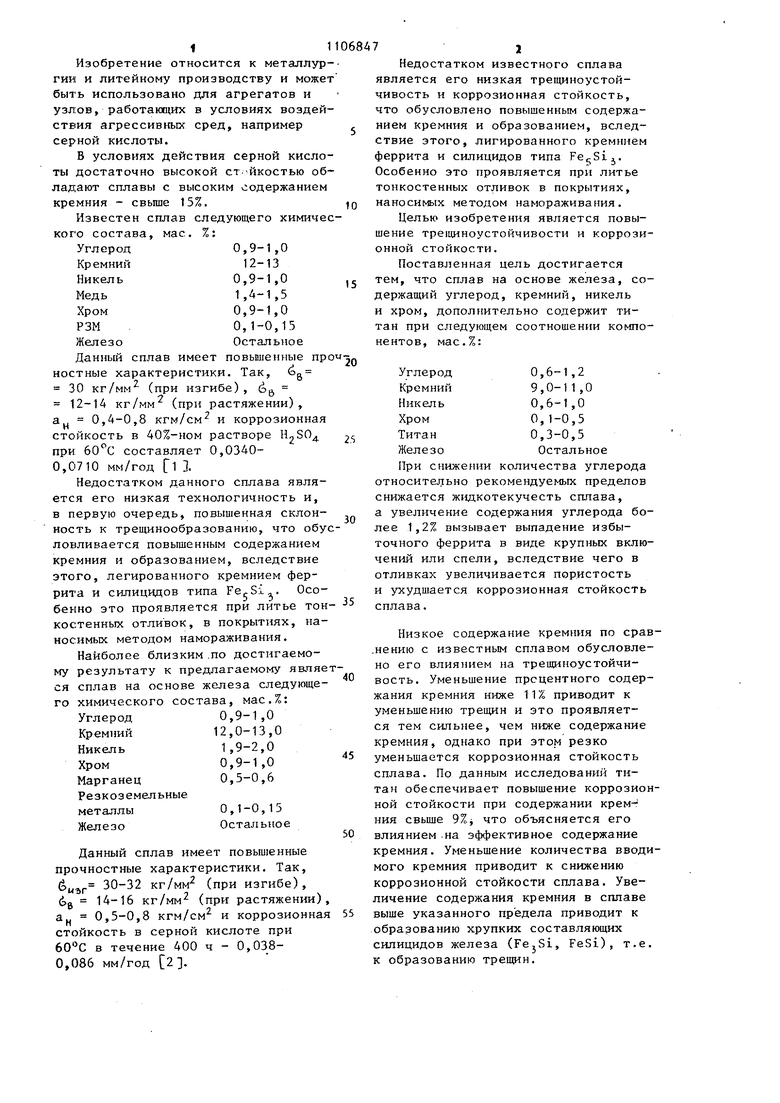

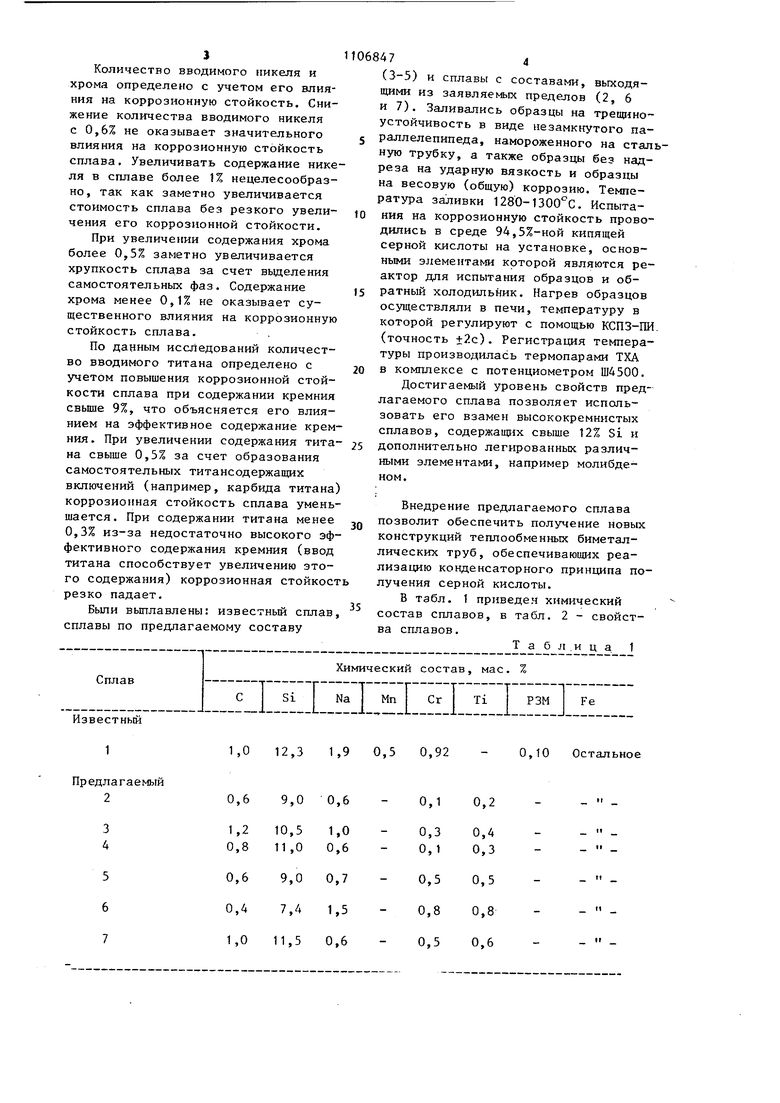

05 ОО 4 М 1 Изобретение относится к металл гни и литейному производству и мо быть использовано для агрегатов и узлов, работающих в условиях возд СТЕ1ИЯ агрессивных сред, например серной кислоты. В условиях действия серной кис ты достаточно высокой ст.-йкостью ладают сплавы с высоким содержани кремния - свыше 15%. Известен сплав следующего хими кого состава, мае. %: Углерод0,9-1,0 Кремний12-13 Никель0,9-1,0 Медь1,-1,5 Хром0,9-1,0 РЗМ0,1-0,15 ЖелезоОстальное Данньй сплав имеет повьииенные ностные характеристики. Так, 30 кг/мм (при изгибе), (д 12-14 кг/мм (при растяжении), а 0,4-0,8 кгм/см и коррозионн стойкость в 40%-ном растворе HjSO при составляет 0,03400,0710 мм/год Г1 1 Недостатком данного сплава явл ется его низкая технологичность и в первую очередь, повышенная скло ность к трещинообразованию, что о ловливается повышенным содержание кремния и образованием, вследстви этого, легированного кремнием фер рита и силицидов типа Fe,Si,. Ос бенно это проявляется при литье т костенных отливок, в покрытиях, н носимых методом намораживания. Наиболее близким .по достигаемо му результату к предлагаемому явл ся сплав на основе железа следующ го химического состава, мас.%: 0,9-1,0 Углерод 12,0-13,0 Кремний 1,9-2,0 Никель 0,9-1,0 0,5-0,6 Марганец Резкоземельные 0,1-0,15 металлы Остальное Железо Данный сплав имеет повышенные прочностные характеристики. Так, 6„,,р 30-32 кг/мм (при изгибе), 6g 14-16 кг/мм (при растяжении а 0,5-0,8 кгм/см и коррозионн стойкость в серной кислоте при в течение 400 ч - 0,0380,086 мм/год 2. Недостатком известного сплава является его низкая трещиноустойчивость и коррозионная стойкость, что обусловлено повышенным содержанием кремния и образованием, вследствие этого, лигированного кремнием феррита и силицидов типа . Особенно это проявляется при литье тонкостенных отливок в покрытиях, наносимых методом намораживания. Целью изобретения является повышение трещиноустойчивости и коррозионной стойкости. Поставленная цель достигается тем, что сплав на основе железа, содержащий углерод, кремний, никель и хром, дополнительно содержит титан при следующем соотношении компонентов, мас.%: 0,6-1,2 Углерод 9,0-1 1 ,0 Кремний 0,6-1,0 Никель О, 1-0,5 0,3-0,5 Железо Остальное При снижении количества углерода относительно рекомендуемых пределов снижается жидкотекучесть сплава, а увеличение содержания углерода более 1,2% вызывает выпадение избыточного феррита в виде крупных включений или спели, вследствие чего в отливках увеличивается пористость и ухудшается коррозионная стойкость сплава. Низкое содержание кремния по срав.нению с известным сплавом обусловлено его влиянием на трещиноустойчивость. Уменьшение процентного содержания кремния ниже 11% приводит к уменьшению трещин и это проявляется тем сильнее, чем ниже содержание кремния, однако при этом резко уменьшается коррозионная стойкость сплава. По данным исследований титан обеспечивает повышение коррозионной стойкости при содержании крем- ния свьщ1е 9%j что объясняется его влиянием -на эффективное содержание кремния. Уменьшение количества вводимого кремния приводит к снижению коррозионной стойкости сплава. Увеличение содержания кремния в сплаве выше указанного предела приводит к образованию хрупких составляющих силицидов железа (, FeSi), т.е. к образованию трещин. Количество вводимого никеля и хрома определено с учетом его влияния на коррозионную стойкость. Снижение количества вводимого никеля с 0,6% не оказывает значительного влияния на коррозионную стойкость сплава. Увеличивать содержание нике ля в сплаве более 1% нецелесообразно, так как заметно увеличивается стоимость сплава без резкого увеличения его коррозионной стойкости. При увеличении содержания хрома более 0,5% заметно увеличивается хрупкость сплава за счет выделения самостоятельных фаз. Содержание хрома менее 0,1% не оказывает существенного влияния на коррозионную стойкость сплава. По данным исследований количество вводимого титана определено с учетом повышения коррозионной стойкости сплава при содержании кремния свыше 9%, что объясняется его влиянием на эффективное содержание крем ния. При увеличении содержания тита на свыше 0,5% за счет образования самостоятельных титансодержащих включений (например, карбвда титана коррозионная стойкость сплава умень шается. При содержании титана менее 0,3% из-за недостаточно высокого эф фективного содержания кремния (ввод титана способствует увеличению этого содержания) коррозионная стойкос резко падает. Были выплавлены: известньй сплав сплавы по предлагаемому составу (3-5) и сплавы с составами, выходящими из заявляеьых пределов (2, 6 и 7). Заливались образцы на трещиноустойчивость в виде незамкнутого параллелепипеда, намороженного на стальную трубку, а также образцы без надеза на ударную вязкость и образцы на весовую (общую) коррозию. Темпеатура заливки IZSO-nOO C. Испытания на коррозионную стойкость проводились в среде 94,5%-ной кипящей серной кислоты на установке, основными элементами которой являются реактор для испытания образцов и обратный холодильник. Нагрев образцов осуществляли в печи, температуру в которой регулируют с помощью КСПЗ-ПИ. (точность ±2с). Регистрация температуры производилась термопарами ТХА в комплексе с потенциометром Ш4500. Достигаемый уровень свойств предлагаемого сплава позволяет использовать его взамен высококремнистых сплавов, содержащих свыше 12% Si и дополнительно легированных различными элементами, например молибденом. Внедрение предлагаемого сплава позволит обеспечить получение новых конструкций теплообменньк биметаллических труб, обеспечивающих реализацию конденсаторного принципа получения серной кислоты. В табл. 1 приведен химический состав сплавов, в табл. 2 - свойства сплавов. Т а б л .и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе железа | 1982 |

|

SU1067079A1 |

| Состав присадочного материала | 1981 |

|

SU967746A1 |

| Сплав на основе железа | 1981 |

|

SU968094A1 |

| Сплав на основе железа | 1978 |

|

SU836192A1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ КОНСТРУКЦИЙ ВЫСОКОТЕМПЕРАТУРНЫХ УСТАНОВОК | 2008 |

|

RU2385360C1 |

СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА, содержащий углерод, кремний, никель и хром, отличающийся тем, что, с целью повьшения трещиноустойчивости и коррозионной стойкости, он дополнительно содержит титан при следующем соотношении компонентов, мас.%: 0,6-1,2 Углерод 9,0-11,0 Кремний 0,6-1,0 Никель ,5 Хром 0,3-0,5 Титан Остальное Железо

1,0 12,3 1,9 0,5 0,92

1

редлагаемый

9,0 0,6

0,6 2

3

4

5 6

7

0,10 Остальное

0,10,2

. Достигаемый уровень свойств предлагаемого сплава позволяет использовать его взамен известного высококремнистого сплава, содержащего свьппе 12% Si, вследствие чего изйестный сплав обладает низкой трещиноустойчивостью. Получение тепЛообменных труб с использованием известТаблица 2

ного сплава невозможно, а также невозможна и реализация конденсаторного принципа получения серной кислоты.

Ожидаемый экономический эффект состабит 1000 руб. на каждом теплообменнике, применйемом в условиях Ново- Полоцко1О завода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав на основе железа | 1977 |

|

SU668971A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав на основе железа | 1977 |

|

SU692893A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-07—Публикация

1983-04-07—Подача