H3o6pefeHne относится к области литейного производства, в частности к лигатурам для износостойких и высокопрочных чугунов с повышенными характеристиками микротвердости, механических свойств и модуля упругости.

Известна лигатура, содержащая, мас.%:

Кремний30-70 Ванадий -20 Магний 3-20 Кальций 3-20 Титан 0,5-Ю Хром 0,5-Ю Железо Остальное Высокое содержание карбидообразу- ощих элементов (ванадий, марганец, хром, титан, магний) обуславливает неоднородность структуры и появления

в структуре металлической основы карбидов данных металлов и свободного цементита, что снижает однородность структуры, трещиноустойчивость и модуль упругости чугуна, для которого использована известная лигатура.

Известна лигатура, содержащая, мае.%:

Хром 0-50 Никель 20-30 Кремний 6-10 Азот 1-4 Марганец 3-6 Углерод 0,05-0, Титан 2-6 Церий 0,2-100 Железо Остальное Эта лигатура обладает недостаточной микролегирующей способностью и

J

О

ел

со со

317 не обеспечивает существенного повышения свойств чугунных отливок, полученных с ее использованием.

Наиболее близкой по технологической сущности и достигаемому эффекту к предложенной является лигатура следующего состава, мас.%:

Медь30- 5 Алюминий 20-30 Фосфор 5-Ю Углерод 0,2- Железо Остальное Микролегирование чугуна известной лигатурой проводят при 13 0-1ЗбО°С путем погружения на дно ковша лигатуры в качестве 1% от массы расплава. Это обеспечивает повышение временного сопротивления на 30 МПа и твердос

ти на 25 НВ. Микротвердость модифици-2о мельчают структуру, повышают твер35

рованного чугуна 900-5780 МПа.

Однако известная лигатура не обеспечивает существенного повышения эксплуатационных свойств чугуна.

Цель изобретения - повышение мик- $ ротвердости и эксплуатационных свойств чугуна.

Поставленная цель достигается тем, что лигатура для чугуна, содержащая медь, алюминий, фосфор, угле- зо род и железо, дополнительно содержит церий, карбиды титана, карбонитриды ферробора, нитриды ванадия при следующем соотношении компонентов, масД: Медь12-15 Алюминий 6-8 Углерод 0,2-1,0 Церий 6-11 Карбонитриды ферро- бора1 10-15 Нитриды ванадия 22-27 Карбиды титана 7-12 Фосфор 5-Ю Железо Остальное Дополнительное введение в состав 5 лигатуры карбонитридов ферробора обеспечивает повышение прочности, микротвердости.и эксплуатационных свойств чугуна в отливках, коррозионной стойкости и прочностных свойств, измель- чение структуры, что обеспечивает существенное увеличение стабильности и износостойкости. При концентрации карбонитридов ферробора до 10 мас.% твердость, стабильность структуры, технологические свойства и эрозионная стойкость недостаточны, а при повышении содержания их более 15 мас. снижаются предел выносливости при изги40

55

дость и эрозионную стойкость, но пр концентрации их более 12 мас.% сниж ется однородность структуры, пласти ческие, технологические и эксплуата ционные свойства. При концентрации карбидов титана менее 7 мас.% микро твердость, предел выносливости при изгибе и эксплуатационная стойкость недостаточны.

Фосфор в составе лигатуры обеспе чивает повышение твердости, микротвердости, износостойкости и эксплу атационных свойств. При концентраци фосфора до 5 масД увеличивается тв дость, микротвердость, износостойкость недостаточна, а при концентра ции более 10 мас.3; снижается одноро ность структуры, увеличивается коли чество усадочных раковин, снижаются микротвердость и износостойкость.

i

Углерод и алюминий оказывают гра

фитизирующее влияние, снижают твердость, износостойкость и технологические свойства. Поэтому их концент рация ограничена соответственно пре делами 0,2-1,0 масД и 6-8 мас.1. П таких кoнцeнtpaцияx алюминий и угле род оказывают раскисляющее и модифи цирующее влияние, существенно не сн жая эрозионную стойкость и эксплуа ционные свойства.

В лигатуру дополнительно введены нитриды ванёдия в количестве 22- 27 мае.% при снижении концентрации ди до 12-15 мае/- ., что способствует повышению технологических свойств, образованию аустенита и зс-рнистого перлита, повышению кс Р1дми - ниои. ЭР

5

бе, ударная вязкость, пластические свойства и эксплуатационная стойкость.

Церий модифицирует структуру, понижает термодинамическую активность углерода, увеличивает степень сфе- роидизации графита и неметаллических включений, что повышает технологические, механические свойства и эксплуатационные свойства. Его модифицирующий и стабилизирующий эффект начинает сказываться с содержания 6,0 мэсД, но при увеличении его концентрации более 11 мас.% увеличивается угар и содержание неметаллических включений по границам зерен и снижа- ЮТСР микротпердость.технологические и эрозионные свойства.

Карбиды титана перлитизируют и из5

5

0

5

дость и эрозионную стойкость, но при концентрации их более 12 мас.% снижается однородность структуры, пластические, технологические и эксплуатационные свойства. При концентрации карбидов титана менее 7 мас.% микротвердость, предел выносливости при изгибе и эксплуатационная стойкость недостаточны.

Фосфор в составе лигатуры обеспечивает повышение твердости, микротвердости, износостойкости и эксплуатационных свойств. При концентрации фосфора до 5 масД увеличивается твердость, микротвердость, износостойкость недостаточна, а при концентрации более 10 мас.3; снижается однородность структуры, увеличивается количество усадочных раковин, снижаются микротвердость и износостойкость.

i

Углерод и алюминий оказывают графитизирующее влияние, снижают твердость, износостойкость и технологические свойства. Поэтому их концентрация ограничена соответственно пределами 0,2-1,0 масД и 6-8 мас.1. При таких кoнцeнtpaцияx алюминий и углерод оказывают раскисляющее и модифицирующее влияние, существенно не снижая эрозионную стойкость и эксплуатационные свойства.

В лигатуру дополнительно введены нитриды ванёдия в количестве 22- 27 мае.% при снижении концентрации меди до 12-15 мае/- ., что способствует повышению технологических свойств, образованию аустенита и зс-рнистого перлита, повышению кс Р1дми - ниои. ЭРОзионной и эксплуатационной стойкости, Аустенитообразующее и отбеливающее влияние нитридов ванадия и повышения твердости и эрозионной стойкости начи нает складываться с концентрации 22%, а при увеличении их содержания более 21% снижается стабильность структуры, эрозионной и эксплуатационной стойкости чугуна в отливках, ухудша- ются технологические свойства.

Пример. Опытные плавки лигатур проводят в индукционных печах с тиглями емкостью 150 кг с использованием ферросплавов, стального лома, карбонитридов ферробора, электролитической меди, нитридов ванадия, металлического церия СеМ-2, карбидов, титана. Сначала в индукционной печи расплавляют стальной лом, фосфор и медь, перегревая расплав до 1350°С, затем вводят карбонитриды ферробора, нитриды ванадия. После выдержки расплава в течение 2-3 мин в него вводят алюминий, а перед выпуском в различные ковши - металлический церий. Разливку производят при ±10°С в сухие литейные формы для получения плоских плиток толщиной 15- 16 мм.

Лигатуру в измельченном виде вводят в раздаточные ковши при температуре расплава 1НО-Й50°С в чугун, содержащий, мас„$: углерод 2,53; кремний 0,53; марганец 1,2; хром 0,30; никель 0,8; сера 0,02; фосфор 0,06; кальций 0,01 и железо - остальное. Лигатуру вводят в количестве 0,7 масД от количества расплава.

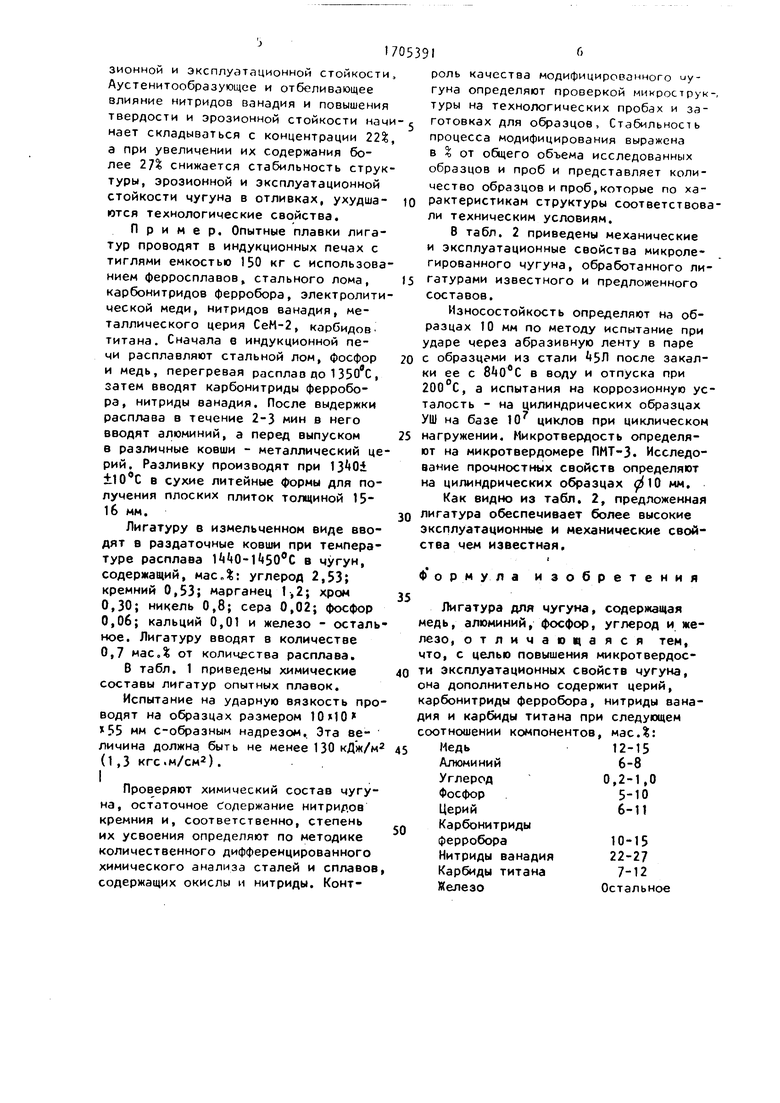

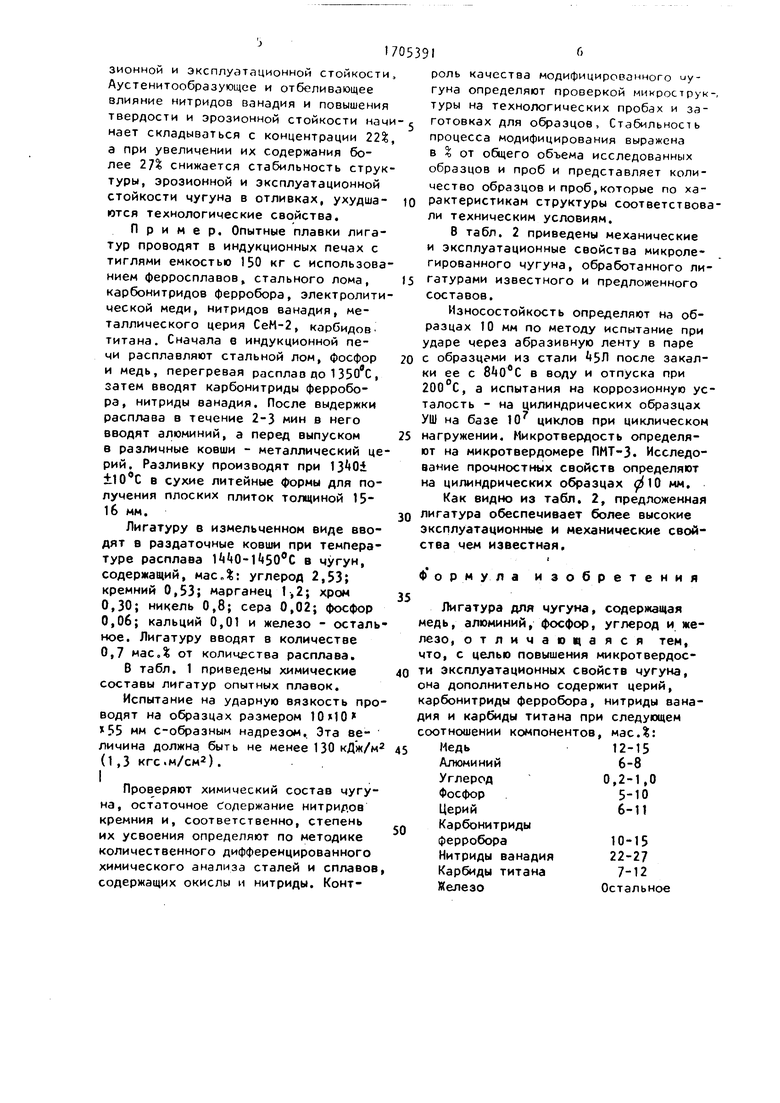

В табл. 1 приведены химические составы лигатур опытных плавок.

Испытание на ударную вязкость проводят на образцах размером ЮНО 55 мм с-образным надрезом. Эта величина должна быть не менее 130 кДж/м2 (1,3 кгс.м/см2).

Проверяют химический состав чугуна, остаточное Содержание нитридов кремния и, соответственно, степень их усвоения определяют по методике количественного дифференцированного химического анализа сталей и сплавов, содержащих окислы и нитриды. Контроль качества модифицированного иу- гуна определяют проверкой микрострук туры на технологических пробах и заготовках для образцов, Стабильность процесса модифицирования выражена в % от общего объема исследованных образцов и проб и представляет количество образцов и проб,которые по характеристикам структуры соответствовали техническим условиям.

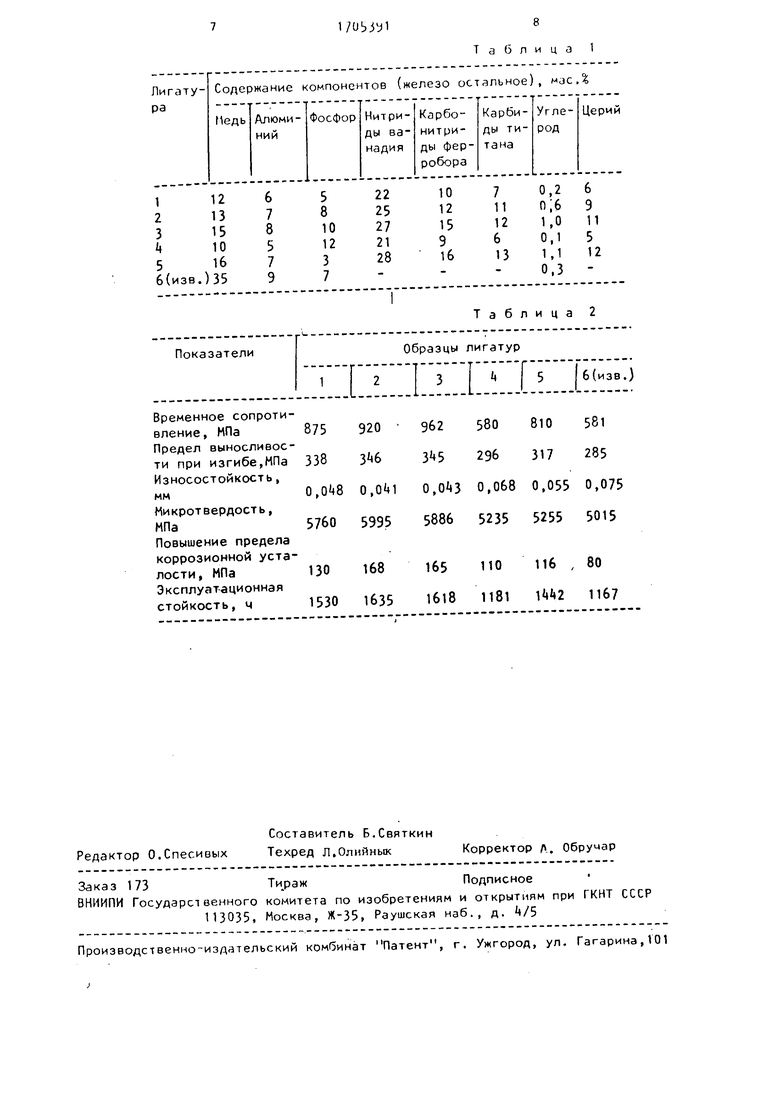

В табл. 2 приведены механические и эксплуатационные свойства микролегированного чугуна, обработанного лигатурами известного и предложенного составов.

Износостойкость определяют на образцах 10 мм по методу испытание при ударе через абразивную ленту в паре с образцами из стали 5Л после закалки ее с в воду и отпуска при 200°С, а испытания на коррозионную усталость - на цилиндрических образцах УШ на базе 107 циклов при циклическом нагружении. Микротвердость определяют на микротвердомере ПМТ-3. Исследование прочностных свойств определяют на цилиндрических образцах 10 мм.

Как видно из табл. 2, предложенная лигатура обеспечивает более высокие эксплуатационные и механические свойства чем известная.

(

ф ормула изобретения

Лигатура для чугуна, содержащая медь, алюминий, фосфор, углерод и железо, отличающаяся тем, что, с целью повышения микротвердости эксплуатационных свойств чугуна, она дополнительно содержит церий, карбонитриды ферробора, нитриды ванадия и карбиды титана при следующем соотношении компонентов, мас.$:

5

0

Медь

Алюминий

Углерод

Фосфор

Церий

Карбонитриды

ферробора

Нитриды ванадия

Карбиды титана

Железо

12-15

6-8

0,2-1,0

5-Ю

6-11

10-15 22-27

7-12 Остальное

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Немагнитный чугун | 1991 |

|

SU1788071A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Чугун | 1990 |

|

SU1700087A1 |

| Лигатура для чугуна | 1990 |

|

SU1717660A1 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| Лигатура для чугуна | 1987 |

|

SU1468953A1 |

| Износостойкий чугун | 1990 |

|

SU1763506A1 |

| Износостойкий чугун | 1989 |

|

SU1678890A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

Изобретение относится к лигату- . рам для износостойких чугунов. С целью повышения микротвердости и эксплуатационных свойств чугуна она дополнительно содержит церий, карбонит- риды ферробора, нитриды ванадия и карбиды титана при следующем соотношении компонентов, масД: медь 12-15; алюминий 6-8; углерод 0,2-1,0; церий 6-11; карбонитриды ферробора 10-15; нитриды ванадия 22-27; карбиды титана 7-12;. фосфор 5-Ю; железо остальное. Ковшевая обработка предлагаемой лигатурой доэвтектоидного чугуна позволяет получить Gft 875-962 МПа, г 338-3 6 МПа, «икротвердость 5760-5995 МПа, при этом износостойкость повышается более чем на kO%, а эксплуатационная стойкость составляет 1530-1635 ч. 2 табл. 3 ел

Временное сопротивление, МПа Предел выносливости при изгибе,МПа Износостойкость, мм

Микротвердость, МПа

Повышение предела коррозионной усталости , МПа Эксплуатационная стойкость, ч

Таблица 2

962580810581

3U5296317285

0,,0680,0550,075

5886523552555015

165110116 ,80

161811811 21167

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ разлива битума | 1952 |

|

SU96029A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-15—Публикация

1990-04-24—Подача