1

Изобретение относится к металлургии, в частности к литым износостойким материалам, и может быть использовано для изготовления дробеметных лопаток, защитных плит, импеллеров других отливок.

Известны износостойкие хромистые сплавы, характеризующиеся высоким содержанием углерода и хрома Cll Эти сплавы в основном предназначены для изготовления деталей, к которым предъявляются высокие требования по износостойкости и механическим свойствам. Однако низкий уровень указанных свойств существенно снижает эффективность применения хромистых сплавов- в промышленности.

Известен сплав на основе железа следующего химического состава, вес.%:

1-3,5

Углерод 0,3-2,8 Кремний 0,3-8,0 Марганец

12-36 Хром 0,05-3,5 Алюминий 0,01-0,2 Кальций 0,01-0,1 Магний Редкоземель0,03-0,3 ные металлы 0,001-0,1 Бор

Ванадий 0,1-1,5

Молибден 0,1-3,0

Барий 0,001-0,1

Железо Остальное . 2 ,

Недостатком данного сплава являет7 ся наличие в его составе дефицитных Металлову таких как молибден, ванадий. Присутствие бария в сплаве повышает токсичность и введение его в

0 сплав нарушает санитарные условия выплавки сплавов и требует дополнительных устройств.

Применение алюминия до 3,5% в высокохромистых сплавах вызывает появ5ление прочных окисленных пленок, которые охрупчивают металл. Наличие кремния свыше 1% вызывает трещины. Большое количество марганца в сочетаний с высоким количеством углеро0да и хрома приводит к образованию структуры, исключающей применение деталей, работающих в абразивно-ударной среде (стойкость лопаток из известного сплава с элементами на верхнем пределе 8 часов).

Наиболее близким к описываемому, изобретению по технической сущности и достигаемому результату является сплав на основе железа следующего

0 химического состава, вес.%:

1,9-2,4

Углерод

20-25

Хром До 1,0

Кремний

0,6-0,9

Марганец

0,2-0,3

Титан Остальное TSJ.

Железо

Существенными недостатками извес.,ного хромистого сплава являются относительно низкие литейные свойства износостойкость, долговечность и качество изготовленных из него отливо что во многом связано с крупнокристаллической структурой, остроугольной формой и неблагоприятным характером распределения в сплаве неметаллических включений, а также.химической неоднородностью.

Цель изобретения - повышение литейных свойств сплава, износостойкости, долговечности и качества отливок. . .

Для достижения поставленной цели в известный сплав на основе железа, содержащий углерод, хром, кремний, марганец, тиТан, дополнительно введены алюминий, кальций, магний, редкоземельные металлы и бор при следующем соотношении компонентов, в вес.%:

1,9-2,4

Углерод

20-25 Хром 0,3-1,0 Кремний 0,6-0,9 Марганец 0,01-0,3 Титан 0,01-0,1 Алюминий 0,005-0,05 Кальций 0,005-0,05 Магний Редкоземель0,001-0,08 ные ме таллы 0,0005-0,005 Бор

Остальное Железо Дополнительное введение в состав сплава алюминия благоприятно влияет на его структуру и литейные свойства. Как и титан, алюминий с-вязывает свободный азот в нитриды, которые . являются регуляторами аустенитного зерна. При этом нитриды алюминия и титана препятствуют протеканию процессов собирательной рекристаллизации, что в итоге, наряду с их модифицирующей способностью, обеспечивает получение более мелкодисперсно структуры, что весьма важно для износостойкости и долговечности. .В таком плане совместное влияние алюминия и титана на структуру сплава более эффективно, чем введение одного из них.

Эффективность введения в сплав алюминия повьвиается при условии дополнительного введения кальция, магния и РЗМ. На частицах глинозема осаждаются другие включения, представлянвдие собой продукт взаимодейсвия вводимых элементов с серой, железом и другими элементами, в резултате чего сложные многофазные включения более легко удаляются из расплава, а оставшиеся приобретают глобулярную форму и равномерно перераспределяются в сплаве, что существенно повышает жидкотекучесть и трещиноустойчивость отливок.

Вместе с тем, кальций, магний и РЗМ являются эффективными модификаторами структуры и обеспечивают глубокое рафинирование и раскисление сплава. Все эти факторы способствуют повышению литейных свойств, износостойкости и, в первую очередь, долговечность изготовленных из него отливок.

Оптимальное содержание в сплав4 .алюминия, кальция, магния и РЗМ определяется пределами 0,01-0,1J 0,005-0,08; 0,005-0,05 и 0,001-., 0,08 вес.%% соответственно. Меньшее их содержа.ние (ниже нижнего предела) не обеспечивает положительного влияния на включения, структуру и другие факторы, поэтому неэффективно, а большее (свыше указанного верхнего предела)-крайне неблагоприятно влияет на весь комплекс свойства сплава по причине образования избыточного количества окислов, серых фаз РЗМ, силицидов и других вредных примесей, скапливающихся целыми колониями на границах зерен. Введение бора в состав -сплава повышает его износос.тойкость за счёт способности бора благоприятно воздействовать одновременно на матрицу и карбидную фазу. При этом обеспечивается получение мелкодисперсных или пластинчатых карбидов бора и измельчение структуры, что в комплексе предопределяет более высокую износостойкость сплава. Кроме того, бор способствует повышению прокаливаемости сталей и сплавов.

В связи с тем, что бор обладает высокой раскислительной способностью, его совместное введение в сплав с более сильными раскислителями, какими являются кальций, РЗМ, магний, обеспечивает практически полное израсходование бора на образование карбидов.

Оптимальное содержание бара в сплаве определяется пределами 0,0005-0,005 вес.%. Это связано с тем, что меньшее остаточное со цержание бора не обеспечивает образования необходимого количества карбидов и измельчения зерна, а большее, свыше верхнего предела, напротив, вызывает проявление избыточного их количества в виде эвтектических колоний, что резко снижает исследуемые свойства сплава.

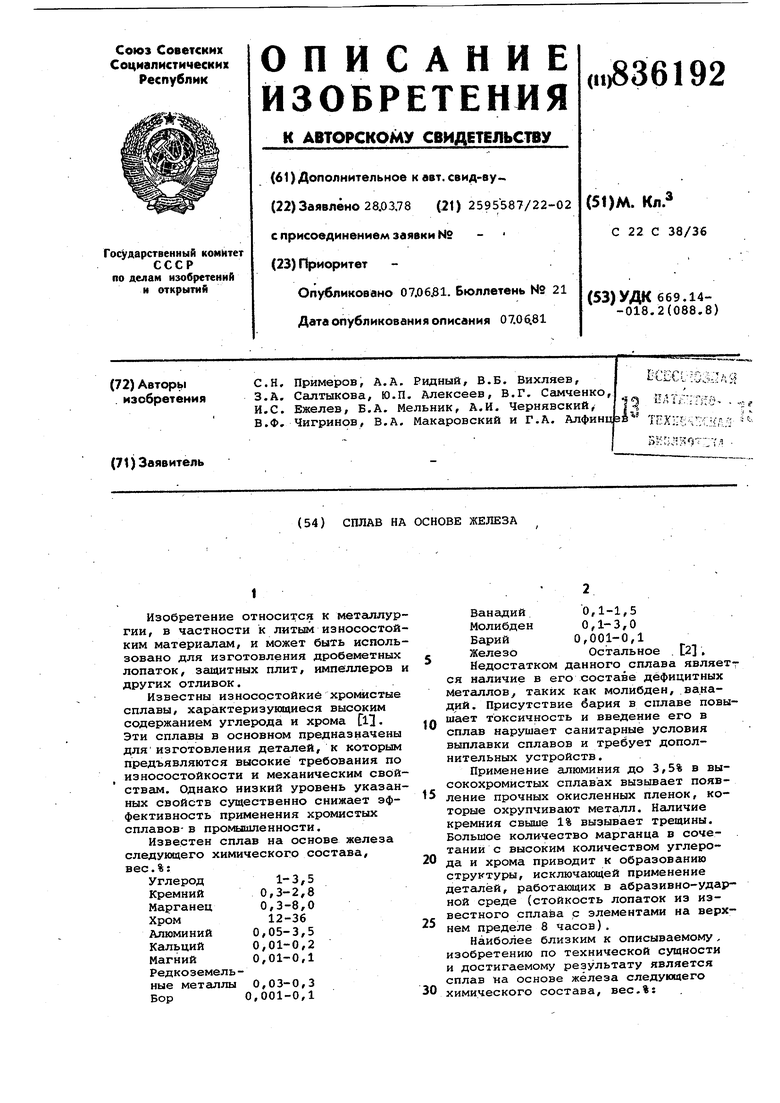

Для определения оптимального состава предлагаемого хромистого сплава были исследованы его литейные свойства, износостойкость, долговечность и качество изготовленных из него дробеметных литых лопаток при

различном содержании дополнительно вводимых компонентов. Каждый сплав выплавлен отдельно в индукционной печи емкостью 300 кг. Химический состав выплавленных опытных и контрольных сплавов приведен в табл. 1.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная инструментальная сталь | 1981 |

|

SU1020454A1 |

| Литейная инструментальная сталь | 1981 |

|

SU973661A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Литейная сталь | 1979 |

|

SU819209A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| Литейная инструментальная сталь | 1981 |

|

SU973660A1 |

| Износостойкий чугун | 1989 |

|

SU1694681A1 |

| Сталь | 1979 |

|

SU885333A1 |

21 0,5 0,7 0.,2

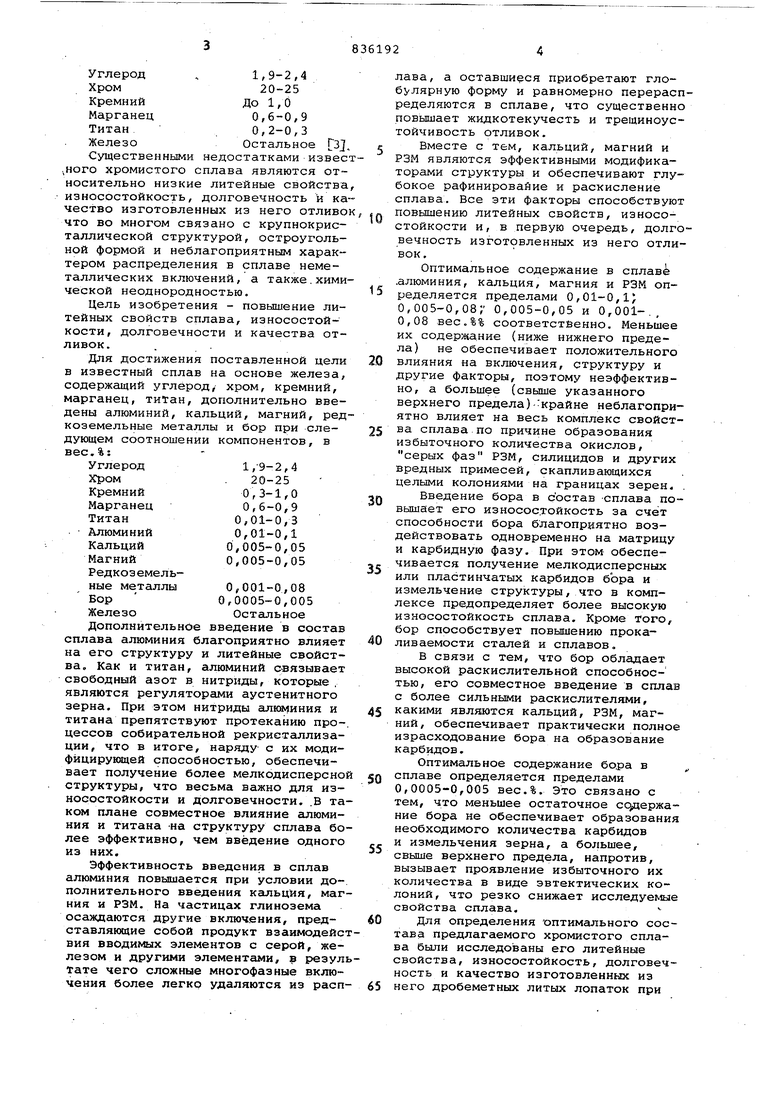

При исследовании литейных свойств сплавов определяют их жидкотекучесть и трещиноустойчивость отливок. Испытания на износостойкость проводили на машине МУЙ-1. В качестве контртела применяли ролик из стали Х13 с твердостью 42-43HRC.

Испытания на,долговечность литых лопаток проведены непосредственно на

При этом износостойкость литых лопаток повысилась в раза, долговечность в 3-5 раз, жидкотекучесть на 30-45%, трещиноустойчивость На 25-35%. Одновременно заметно улучшается качество отливок за счет повышения геометрической точности и класса чистоты поверхности.

Весьма важным является то, что технология выплавки предлагаемого износостойкого хромистого сплава для отливок практически не изменилась по сравнению с.известной. НеГз

Известный сплав

Предлагаемый сплав

дробеметных установках ДБ-4 и ДБ-6 при вращении турбины со скоростью 2,5 тыс. об/мин.

Термическая обработка образцов и литых лопаток состоит из нагрева до 1100°С, выдержки 1,5-2 часа и охлаждения под воздушной струей.

Результаты испыт ий приведены в табл. 2.

Таблица 2

которое отличие состоит лишь в том, что расплав в процессе фракционной разливки обрабатывают комплексным модификатором, содержащим алюминий, кальций, магний, РЗМ и бор.

Предлагаемый износостойкий хромистый сплаз для отливок найдет широкое применение при изготовлении лопаток, защитных плит, импеллеров и других литых деталей дробеметных установок, а также различного рода отливок, к которым предъявляются высокие требования по износостойкости. 1 Ожидаемый экономический эффект составит около 25 тыс., руб в год за счет повьииения долговечности отливок, особенно лопаток, в 3-5 раз и снижения брака по литейных дефектам на 5-10%, Формула изобретения Сплав на основе железа, содержащий углерод, кремний, марганец, хром, титан, отличающийс тем, что, с целью повышения литейных свойств сплава, износостойкости долговечности и качества отливок, он дополнительно содержит алюминий, кальций, магний, редкоземельные металлы и бор при следующем соотноше8компонентов, вес.%: Углерод1,9-2,4 Кремний0,3-1,0 Марганец - ,9 Хром20,0-25,0 Титан0,01-0,3 Алюминий 0,01-0,1 Кальций 0,005-0,08 Магний0,005-0,05 Редкоземельные металлы 0,001-0,08 Бор0,0005-0,005 Железо . Остальное Источники информации,. нятые во внимание при экспертизе 1. Справочник литейщика, М., 1962/. 2. Авторское свидетельство СССР 89808, кл. С 22 С, 37/00, 1974. 3, ТИ 115,4, 59-74 (прототип).

Авторы

Даты

1981-06-07—Публикация

1978-03-28—Подача