О5 00

да

00

Изобретение относится к целлюлозно-бумажной промышленности и касается способов щелочной варки целлюлозосодержащего сырья с получением волокнистых полуфабрикатов,используемых для производства бумаги и картона различных видов.

Известны способы, в которых для повышения выхода целевого продукта путем стабилизации углеводной части при натронных варках древесины применяют ряд восстановителей и окислителей, таких как полисульфиды, боргидрид натрия, антрахинон и его соли tl.

По различным причинам указанные добавки имеют ограниченное применение.

Известен способ, в котором в качестве добавки к варочному раствору при щелочной варке целлюлозы используют водный экстракт коры хвойных пород древесины с содержанием сухих веществ 1,7-3,5%, при этом расход указанной добавки составляет 2-5% от массы абсолютно сухой древесины в пересчете на сухое вещество экстракта Г2 .

Однако такой способ довольно продолжителен и не обеспечивает повышения механической прочности целлюлозы

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения волокнистого полуфабриката путем натронной варки целлюлозосоДержащего сырья при повышенной температу ре и давлении в присутствии антрахинона и добавки. В качестве добавки в известном способе используют вещества, выбранные из группы, содержащей сульфатное мыло, жидкий бардяной концентрат, талловое масло или фракции его отгонки.

Согласно известному способу антрахинон на варку берут в количестве 0,2% от массы абсолютно сухой древесины, а количество добавки составляе 0,1-2,0% от массы абсолютно сухой Древесины t3.

Однако используемые в известном способе добавки недостаточно эффективно влияют на выход целлюлозы, ее механические показатели и время процесса из-за низкой избирательности делигнификации.

Цель изобретения - повышение выхода, механической прочности целевого продукта при одновременном сокращении времени процесса.

Поставленная цель достигается тем, что согласно способу получения

волокнистого полуфабриката путем натронной варки целлюлозосодержащего сырья в присутствии антрахинона и добавки при повышенных температуре и давлении, в качестве добавки используют щелочной экстракт коры хвойных или лиственных пород древесины с содержанием сухих веществ 3,8-4,6% в количестве 1,0-4,5% от массы абсолютно сухой древесины в пересчете на сухое вещество экстракта.

При этом используют щелочной экстракт коры, преимущественно лиственницы или дуба.

Указанные добавки уже на начально стадии варки, взаимодействуя с антрахиноном, превращают его в хорошо растворимый антрагидрохинон, пропитывающий древесную щепу. Антрагидрохинон , обладающий высокими восстановительными свойствами, фрагментирует лигнин и стабилизирует конечные альдегидные группы макромолекул целлюлозы и гемицеллюлоз путем превращения их в спиртовые, что обусловливает повышение выхода и сокращение времени варки при прочих равных условиях.

Экстракт получают, например, путем нагревания до 80-95°С измельченной коры лиственницы и 0,5%-ным раствором едкого натра (NaOH) при гидромодуле 20:1 в течение 2 ч.

Количество органических веществ в растворе составляет 3,8-4,6%. Окислительно-восстановительный потенциал (ОВП) экстракта колеблется в пределах от -0,2 до -0,4 В.

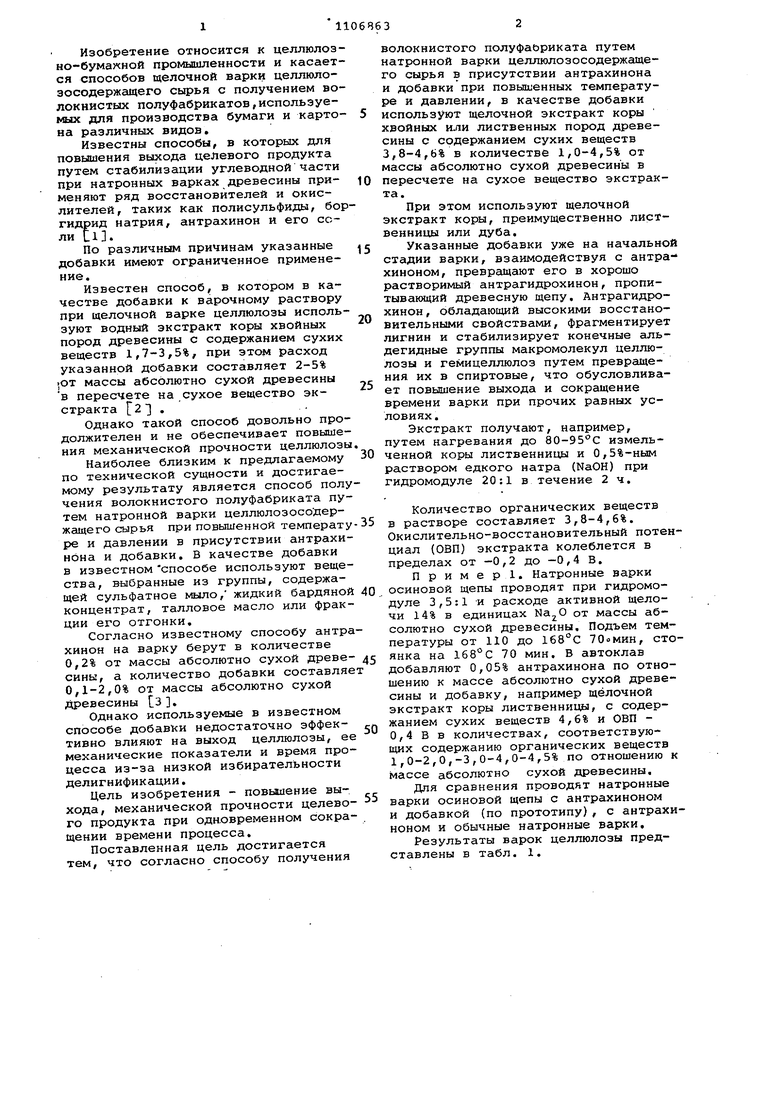

Пример. Натронные варки осиновой щепы проводят при гидромодуле 3,5:1 и расходе активной щелочи 14% в единицах от массы абсолютно сухой древесины. Подъем температуры от 110 до 168°С 70омин, стоянка на 168°С 70 мин. В автоклав добавляют 0,05% антрахинона по отношению к массе абсолютно сухой древесины и добавку, например щелочной экстракт коры лиственнихда, с содержанием сухих веществ 4,6% и ОВП 0,4 В в количествах, соответствующих содержанию органических веществ 1,0-2,О,-3,0-4,0-4,5% по отношению к

Массе абсолютно сухой древесины.

Для сравнения проводят натронные варки осиновой щепы с антрахиноном и добавкой (по прототипу), с антрахиноном и обычные натронные варки.

Результаты варок целлюлозы представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1987 |

|

SU1493706A1 |

| Способ получения целлюлозы | 1980 |

|

SU889764A1 |

| Способ получения волокнистого полуфабриката | 1981 |

|

SU958556A1 |

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1130634A1 |

| Способ получения целлюлозы | 1980 |

|

SU903428A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2004 |

|

RU2257437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2005 |

|

RU2287036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2287035C1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1978 |

|

SU785402A1 |

| Способ получения волокнистого полуфабриката | 1980 |

|

SU926126A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА путем натронной варки целлюлозосодержащего сырья в присутствии антрахинона и добавки при повышенных температуре и давлении, отличающийся тем, что, с целью повьвиения выхода и механической прочности целевого продукта при одновременном сокращении времени процесса, в качестве добавки используют щелочной экстракт коры хвойных или лиственных пород древесины с содержанием сухих веществ 3,8-4,6% в количестве 1,0 - 4,5% от массы абсолютно сухой древесины в пересчете на сухое вещество экстракта. 2. Способ ПОП.1, отличающий с я тем, что используют щелочной экстракт коры лиственницы (Л или дуба.

Выход,% 52,653,053,253,4

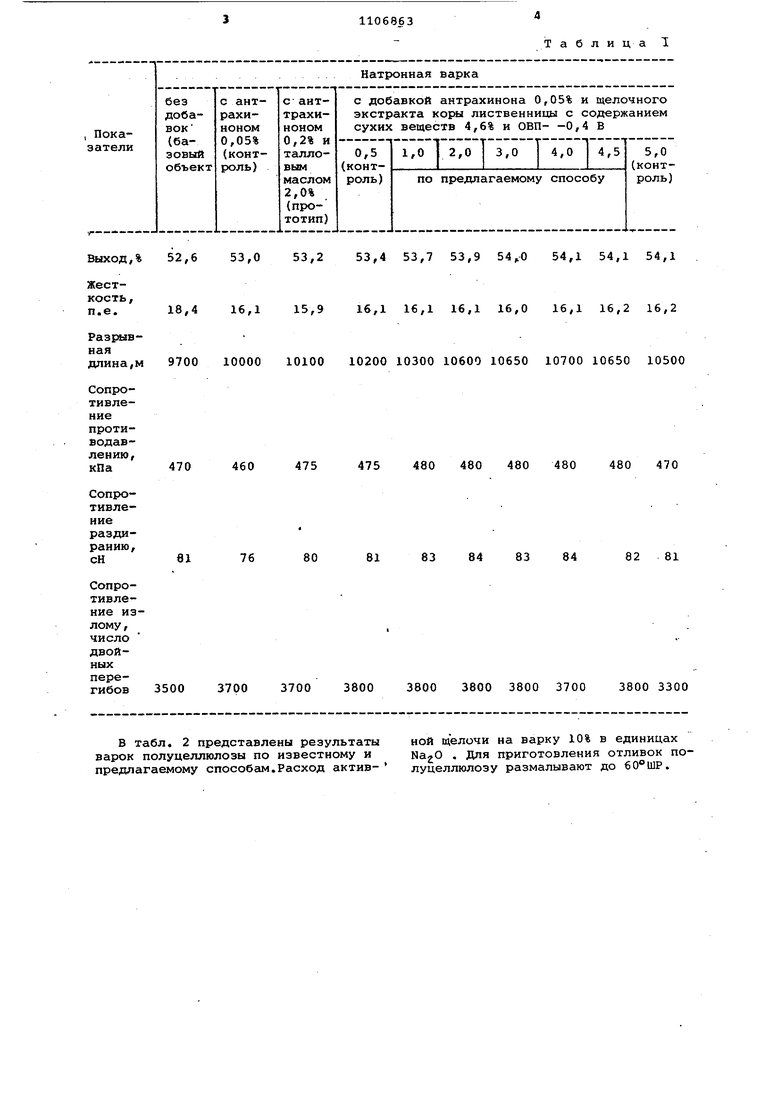

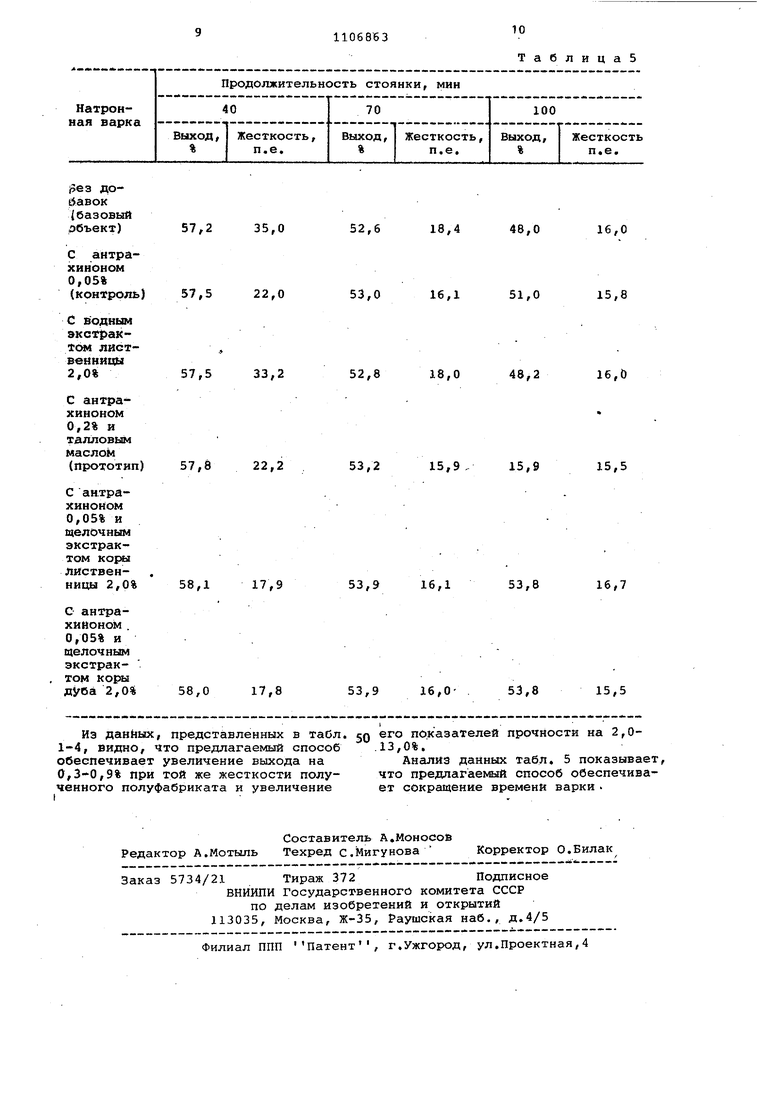

В табл. 2 представлены результаты варок полуцеллюлозы по известному и предлагаемому способам.Расход актив-

ной щелочи на варку 10% в единицах . Для приготовления отливок полуцеллюлозу размалывают до 60°ШР. 53,7 53,9 54,1 54,1 54,1 65гО 6§,4 65,6 ,% Жесткость , t 69,6 65,1 65,0 п.е. I aapbiJBная9500 10100 10150 10300 длина м Сопротивлениепродав ливанию, 3200 3250 3300 3350 кПа

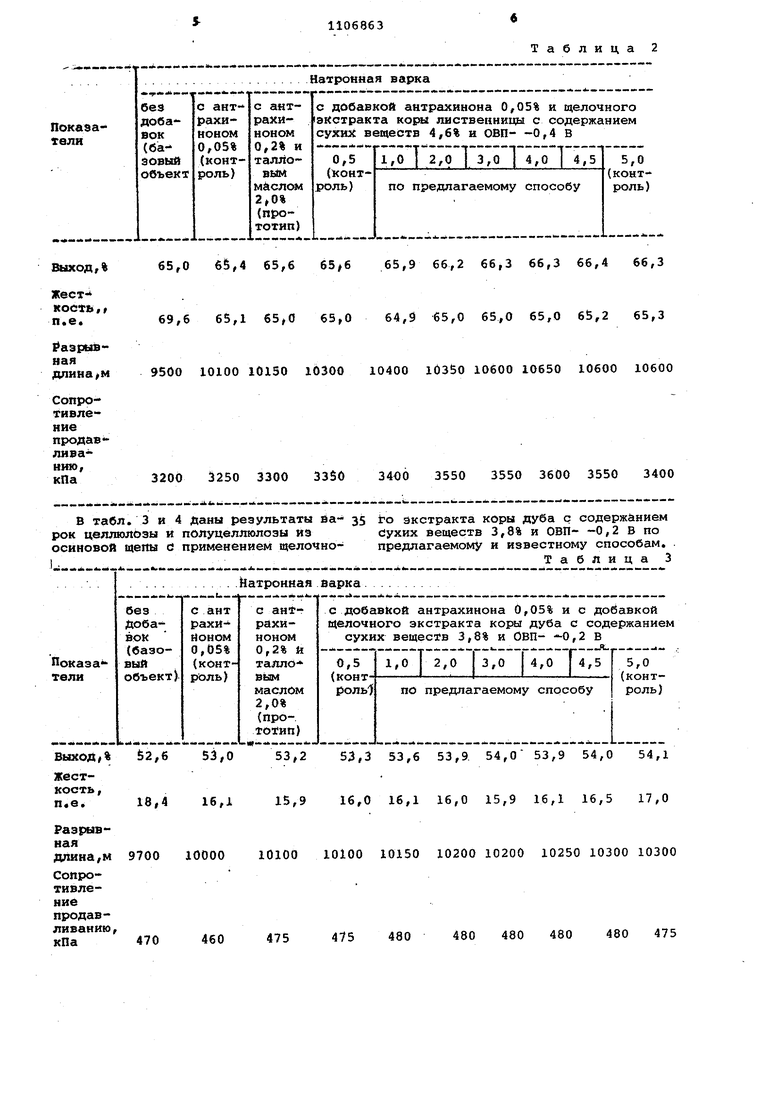

В табл. 3 и 4 Даны результаты йа- з5t-o экстракта коры дуба с содержанием

рок целлюлозы и полуцеллюлоэы изсухих веществ 3,8% и ОВП- -0,2 В по

осиновой щепы б применением щелочно-предлагаемому и известному способам. IТаблицаЗ Выход,% 62,6 53,0 53,2 53,3 Жесткость , 15,9 16, п.е. 18,4 16,1 Разрывная10100 10100 длина,м 9700 10000 Сопротивлениепродавливанию, 475 кПа 470 460

Таблица 2 65,9 66,2 66,3 66,3 66,4 66,3 64,9 65,0 65,0 65,0 б5,2 65,3 400 1U350 10600 10650 10600 10600 400 3550 3550 3600 3550 3400 53,6 53,9 54,0 53,9 54,0 54,1 16,1 16,0 15,9 16,1 16,5 17,0 0150 10200 10200 10250 10300 10300 480 480 480 480 475 480

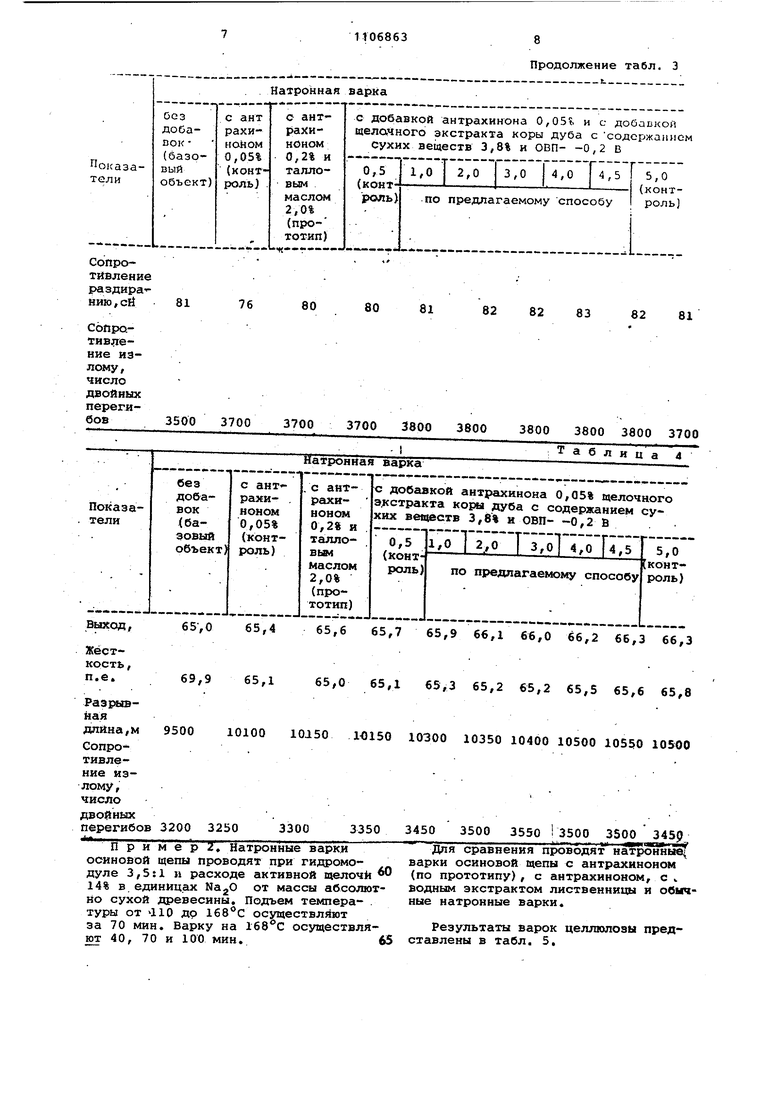

натронная варка 65,0 65,4 65,6 65,7 Выход, Жёсткость , 65,0 65,1 69,9 65,1 п.е. Разрывмая9500 10100 10150 10150 длина,м Сопротивление излому, число двойных перегибов 3200 П рим е р 2, HaTpoHHihie варки осиновой щепы проводят при гидромодуле 3, II расходе активной щелоч 14% в единицах NajO от массы абсолютно сухой древесины. Подъем температуры от а 10 Д9 168С осуществляют за 70 мин. Варку на осуществляют 40, 70 и 100 мин.

Продолжение табл. 3 3350 65,9 66,1 66,0 66,2 66,3 66,3 65,3 65,2 65,2 65,5 65,6 65,8 0300 10350 10400 10500 10550 10SOO 450 3500 3550 3500 3500 345 Для сравнения проводят натронныв( варки осиновой щепы с антрахиноном (по прототипу), с антрахиноном, с v водным экстрактом лиственницы и обычные натронные варки. Результаты варок целлюлозы представлены в табл. 5.

ТаблицаЗ

| l.Pulp and Paper Magazine of Canada, 1977, v | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-08-07—Публикация

1983-06-30—Подача