| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1106863A1 |

| Способ получения целлюлозы | 1983 |

|

SU1133319A1 |

| Способ получения целлюлозы | 1980 |

|

SU889764A1 |

| Способ получения натронной целлюлозы | 1978 |

|

SU777120A1 |

| Способ получения волокнистого полуфабриката | 1981 |

|

SU958556A1 |

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1130634A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU374402A1 |

| Способ получения целлюлозы | 1981 |

|

SU968125A1 |

| Способ получения целлюлозы | 1980 |

|

SU883217A1 |

| Варочный раствор для получения сульфатной целлюлозы | 1979 |

|

SU861443A1 |

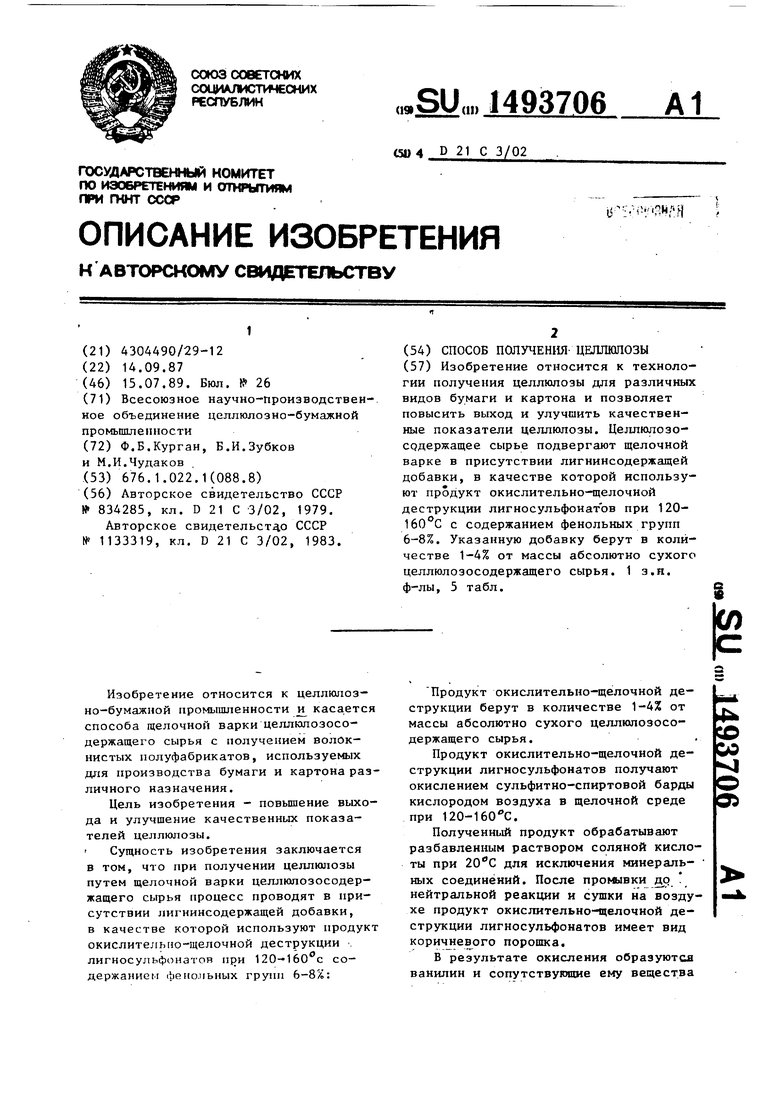

Изобретение относится к технологии получения целлюлозы для различных видов бумаги и картона и позволяет повысить выход и улучшить качественные показатели целлюлозы. Целлюлозосодержащее сырье подвергают щелочной варке в присутствии лигнинсодержащей добавки, в качестве которой используют продукт окислительно-щелочной деструкции лигносульфонатов при 120-160°С с содержанием фенольных групп 6-8%. Указанную добавку берут в количестве 1-4% от массы абсолютно сухого целлюлозосодержащего сырья. 1 з.п.ф-лы, 5 табл.

Изобретение относится к целлюлозно-бумажной промышленности и касается способа щелочной варки целлюлозосодержащего сырья с получением волокнистых полуфабрикатов, используемых для производства бумаги и картона различного назначения.

Цель изобретения - повышение выхода и улучшение качественных показателей целлюлозы.

Сущность изобретения заключается в том, что при получении целлюлозы путем щелочной варки целлюлозосодержащего сырья процесс проводят в присутствии лигнинсодержащей добавки, в качестве которой используют продукт окислительно-щелочной деструкции лигносульфонатов при 120-160 с содержанием фенольных rpyini 6-8%:

Продукт окислительно-щелочной деструкции берут в количестве 1-4% от массы абсолютно сухого целлкхпозосо- держащего сырья.

Продукт окислительно-щелочной деструкции лигносульфонатов получают окислением сульфитно-спиртовой барды кислородом воздуха в щелочной среде при 120-160 С.

Полученный продукт обрабатывают разбавленным раствором соляной кислоты при для исключения минеральных соединений. После промывки до . нейтральной реакции и сушки на воздухе продукт окислительно-щелочной деструкции лигносульфонатов имеет вид коричневого поропжа.

В результате окисления образуются ванилин и сопутствующие ему вещества

СО

со

типа ванилиновой кислоты и ацетова- йиллона и ряд продуктов деструкции лигнина, часть которых носит феноль- ный характер и составляет 6-8%. Такими веществами, имеющими фенольный характер, являются пара-оксибензойная кислота, ацетогваякон, ацетованилон и другие.

Перед использованием продукта окислительно-щелочной деструкции лиг- носульфонатов в качестве добавки на щелочную варку из него экономически целесообразно проэкстрагировать ванилин.

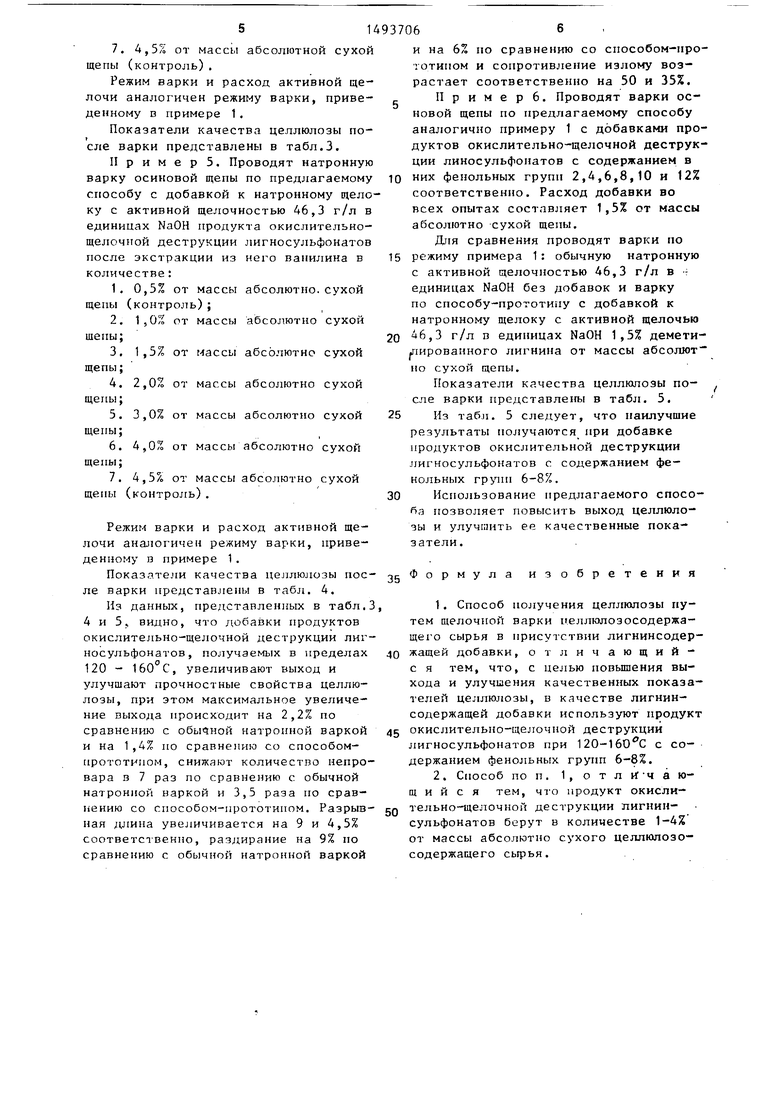

В табл. 1 приведен функциональный состав продукта окислительно-щелочной деструкции лигносульфонатов.

Из табл. 1 следует, что в процессе окислительно-щелочной деструкции лигносульфонатов происходит частичная их деполимеризация с отщеплением сульфогрупп, образованием карбоксильных групп и новых фенольных групп при расщеплении -0-4 связей лигнина.

Продукты окислительно-щелочной деструкции лигносульфонатов, имеющие фенольный характер, обладают нуклео- фильными свойствами, такими как сульфгидрат-ионы при сульфатной варке. Взаимодействие этих веществ с лигнином протекает по схеме конденсация, сопровождающаяся фрагментацией. При этом процесс дeли нификaции ускоряется, в то же время селективность процесса по отношению к углеводной части древесины растет. Добавки, используемые в способе-прототипе, действуют как антрахинон. Поскольку в процессе деметилирования лигнина при получении добавок по способу-прототипу образуются пирокатехиновые структуры, переходящие в хинонные.

Способ осуществляют следующим образом.

Пример 1. Проводят натронную варку осиновой щепы без добавок (базовый вариант). При этом активная щелочность натронного щелока составляет 46,3 г/л в единицах NaOH. Расход щелочи - 16% в единицах от массы абсолютно сухой древесины.

Режим варки: t 168-170°С; гидромодуль 4.5:1; подъем t° до конечной 15 мин; стоянка при конечной температуре 60 мин.

Результаты варок представлены в табл. 2.

5

0

5

0

5

0

5

0

5

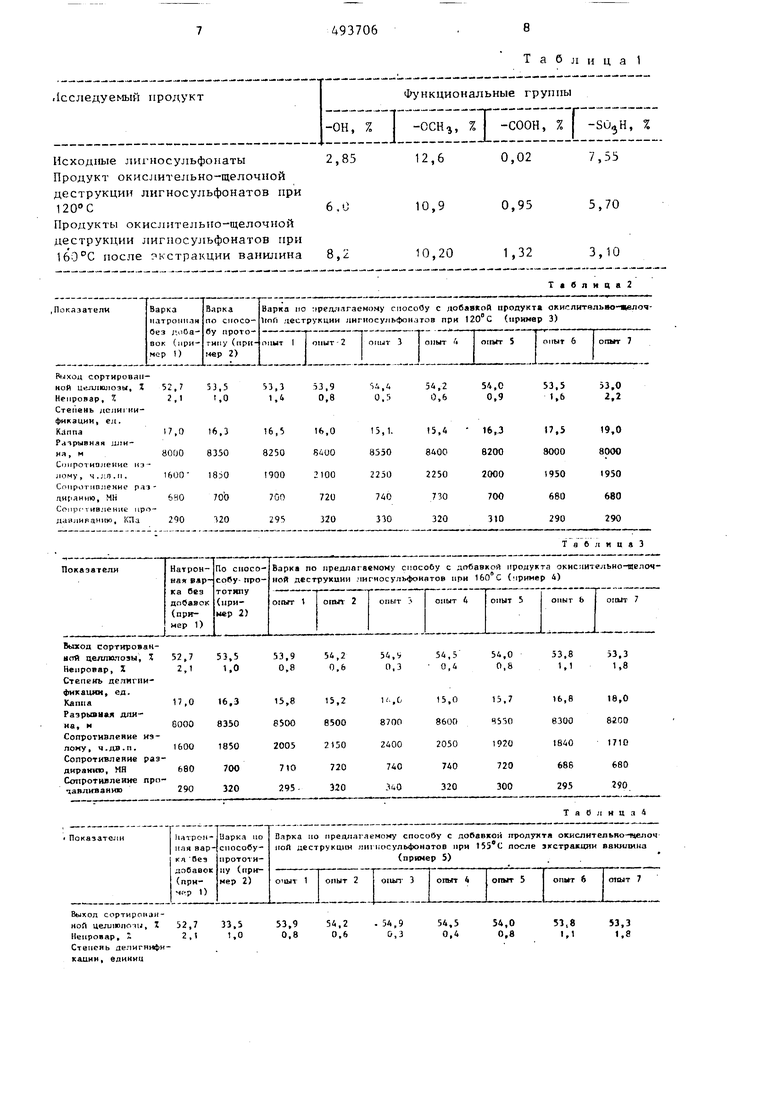

П р и м е р 2. Проводят натронную варку осиновой щепы по способу-прототипу. Для этого в белый щелок с активной щелочностью 46,3 г/л в единицах NaOH добавляют 1,5% от массы абсолютно сухой щепы деметилированного лигнина и проводят варку с тем же расходом активной щелочи и по режиму, приведенному в примере 1.

Показатели качества целлюлозы после варок представлены в табл. 2.

П р и м е р 3. Проводят варку осиновой щепы по предлагаемому способу с добавкой к натронному щелоку с активной щелочью 46,3 г/л в единицах NaOH продукта окислительно-щелочной деструкции лигносульфонатов, получаемого при t° 120°C с содержанием фенольных групп 6,0% в количестве:

Режим варки и расход активной щелочи аналогичен режиму варки, приведенному в примере 1.

Показатели качества целлю чозы после варки представлены в табл, 2.

П р и м е р 4. Проводят варку осиновой щепы по предлагаемому способу Z добавкой к натронному щелоку с ак- тляной щелочностью 46,3 г/л в единицах NaOH продукта окислительно-щелоч-, ной деструкции лигносульфонатов с содержанием фенольных групп 8%, полу ченного при t 160°C в количестве:

Режим варки и расход активной щелочи аналогичен режиму варки, приведенному в примере 1.

Показатели качества целлюлозы после варки представлены в табл.3.

II р и м е р 5. Проводят натронную варку осиновой щепы по предлагаемому способу с добавкой к натронному щелоку с активной щелочностью 46,3 г/л в единицах NaOH продукта окислительно- щелочной деструкции лигносульфонатов после экстракции из него ванилина в количестве:

Режим варки и расход активной щелочи аналогичен режиму варки, приведенному н примере 1.

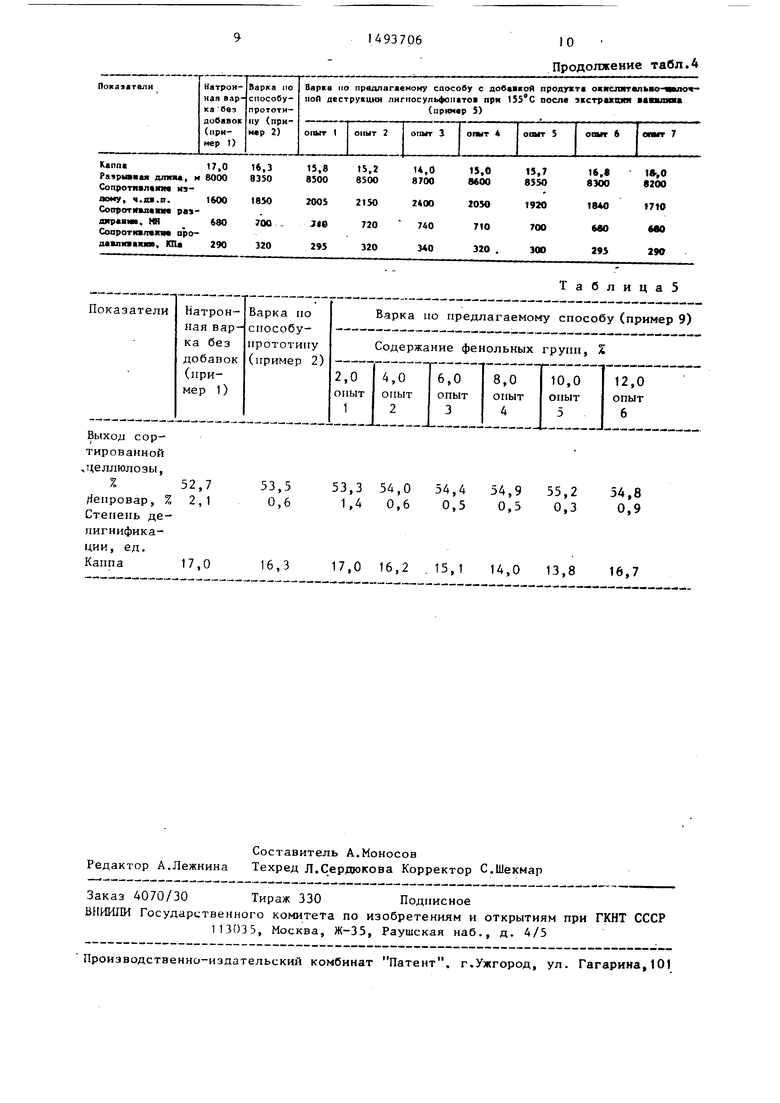

Показатели качества целлюлозы после варки представлены в табл. 4.

Из данных, представленных в табл.З 4 и 5., видно, что добавки продуктов окислительно-щелочной деструкции лигносульфонатов, получаемых в пределах 120 - 160 С, увеличивают выход и улучшают прочностные свойства целлюлозы, при этом максимальное увеличение выхода происходит на 2,2% по сравнению с обычной натронной варкой и На 1,4% по сравнению со способом- прототипом, снижают количество непровара в 7 раз по сравнению с обычной натронной варкой и 3,5 раза по сравнению со способом-прототипом. Разрывная длина увеличивается на 9 и 4,5% соответственно, раздирание на 9% по сравнению с обычной натронной варкой

и на 6% по сравнению со способом-про- готипом и сопротивление излому возрастает соответственно на 50 и 35%.

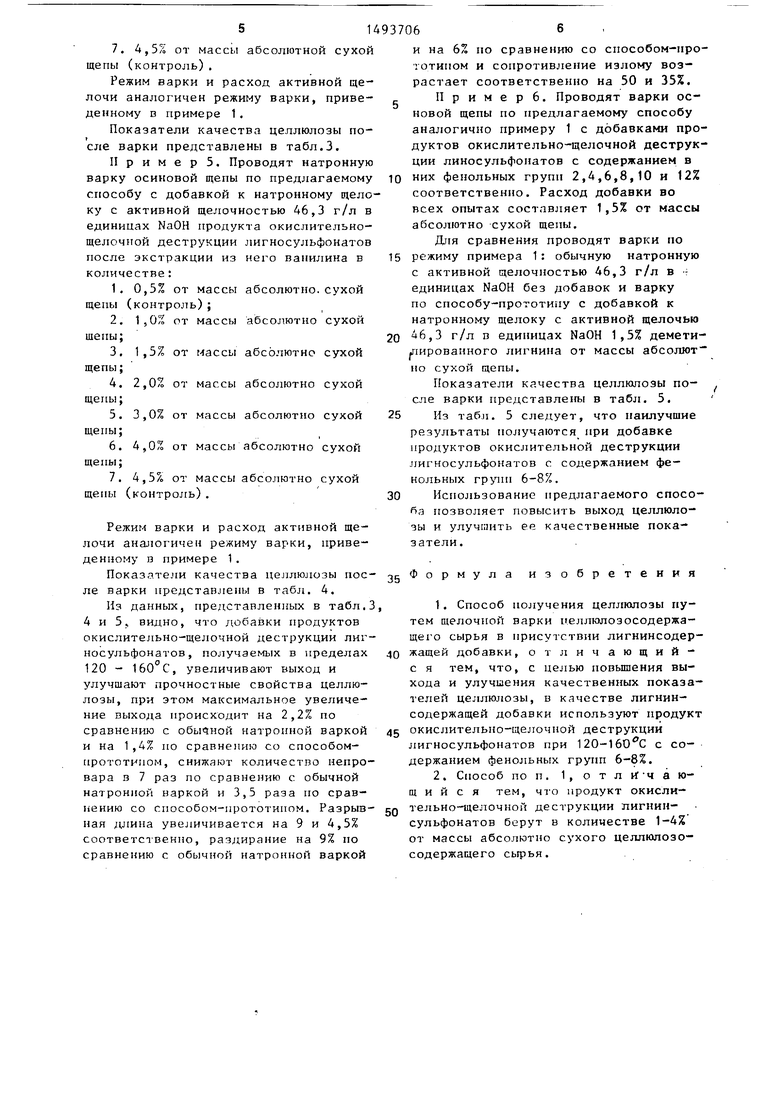

Примерб. Проводят варки основой щепы по предлагаемому способу аналогично примеру 1 с добавками продуктов окислительно-щелочной деструкции линосульфонатов с содержанием в

0 них фенольных групп 2,4,6,8,10 и 12% соответственно. Расход добавки во всех опытах составляет 1,5% от массы абсолютно сухой щепы.

Для сравнения проводят варки по

5 режиму примера 1: обычную натронную с активной щелочностью 46,3 г/л в : единицах NaOH без добавок и варку по способу-прототипу с добавкой к натронному щелоку с активной щелочью

0 46,3 г/л в единицах NaOH 1,5% демети- .пированного лигнина от массы абсолют но сухой щепы.

Показатели качества целлюлозы после варки представлены в табл. 5.

5 Из табл. 5 следует, что наилучшие результаты получаются при добавке продуктов окислительной деструкции лигносульфонатов с содержанием фе- нольных 6-8%.

0 Использование предлагаемого способа позволяет повысить выход целлюлозы и улучшить ее качественные показатели.

Формула изобретения

Продукт OKцелительно-щелочной деструкции лигносульфонатов при 120° С

Продукты окислительно-щелочной деструкции лигпосульфонатов при 160°С после экстракции ванилина

Показатели

Выход сортирован- В(тй цешполоэы, % HeiipoBap, X Степень делигни- фикаиин, ед. Каппа

Разрьшшл ДЛИ на, м

Сопротивление излому, ч. дв. п. Сопротивление раздиранию , МЯ Сопротивление про- чавливанию

52,7 2,1

33,5

1,0

53,9 0,8

54,2 0,6

Таблица 1

10,9

0,95

5,70

10,20

1,32

3,10

т а б л и ц а 3

Таблица

54,9 0,3

54,5 0,4

54,0 0.8

53,3 1.8

Продолжение табл.4

ТаблицаЗ

| Способ получения целлюлозы | 1979 |

|

SU834285A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения целлюлозы | 1983 |

|

SU1133319A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-15—Публикация

1987-09-14—Подача