Изобретение относится к термометрии и может быть использовано для диагностики температурного состояния гидрогенераторов .

Известен способ контроля темиературяого состояния гидрогенератора в эксплуатации5 включающий установку внутри маигины термопреобразователей coiTpoTtsBJieHHH из мелного провода или платины и измерение их мгновенных показаний во время эксплуатационного режима с помощью логометров t Недостатком этого способа является то, что для определения максимальных температзфных воздействир за некоторьш период эксплуатании требуется непрерывно регистрировать показания термопреобразователей сопротивления, что достигается за счет применений дорогостоящих самописпев,

эл е к т р о нн о - в ьгчис л и т ел ь ных ма гии и и усложнения обслуживания. Д15угим недоста1ч :ом является то, что указанный способ практически не позволяет получить сведений о температурном СОСТОЯН1-Ш вращающегося ротора гидрогенератора, для которого в большинстве случаев обеспечение непрерывной связи термопреобразователей сопротивления с измеритель юй и регистрационной аппаратурой бьшо бы технически не оправданным усложнением

КОНСТРУКЦ11И .

Наиболее близким к предлагаемому по технической сущности и zi;ocTnraeмому результату является способ диагностики температурного состояния объекта, например, гидрогенератора, включающий предварительную ус тановку внутри шти на поверхности термически напряженных узлов элементов из термочувствительного материала - слоя тер оиндикатора плав ления, обладающего свойством необратимого изменения характерного параметра - дзета при достижении определенной величин) пороговой температуры нагрева контактирующей с ним среды или тела, оценку этого характерного параметра элемента - двета перед вводом объекта в эксплуатацию и до прошествии заданного времени эксплуатации до очередного профилактического контроля 2.

Известньй способ, обеспечивающий запоминание предельт ых температур ДОС 1кгающих порога срабатывания термоиндикатора плавления, решает задачу определения максимальных

70101

температурных воздействий, которым подвергался объект в течение некоторого периода эксплуатяции. Однако этот способ также имеет серьезные 5 недостатки, ,Тдя оценки характерного параметра - цвета термоиндикатора плавления требуется обычно вывод ма пгимы из работы и ее разборка, тяк как термоиндикаторы плавления приходится наносить, как правило, я труднодоступных ,цля профилактического осмотра местах например на пов(2рхности полюсов вращающего::я ротора гидрогенератора. Это вызывает простои обьекта.

Цель изобретения - повьпиение oneрати зности за счет обеспечения вoз ioжнocти контроля без вывода объекта из работы.

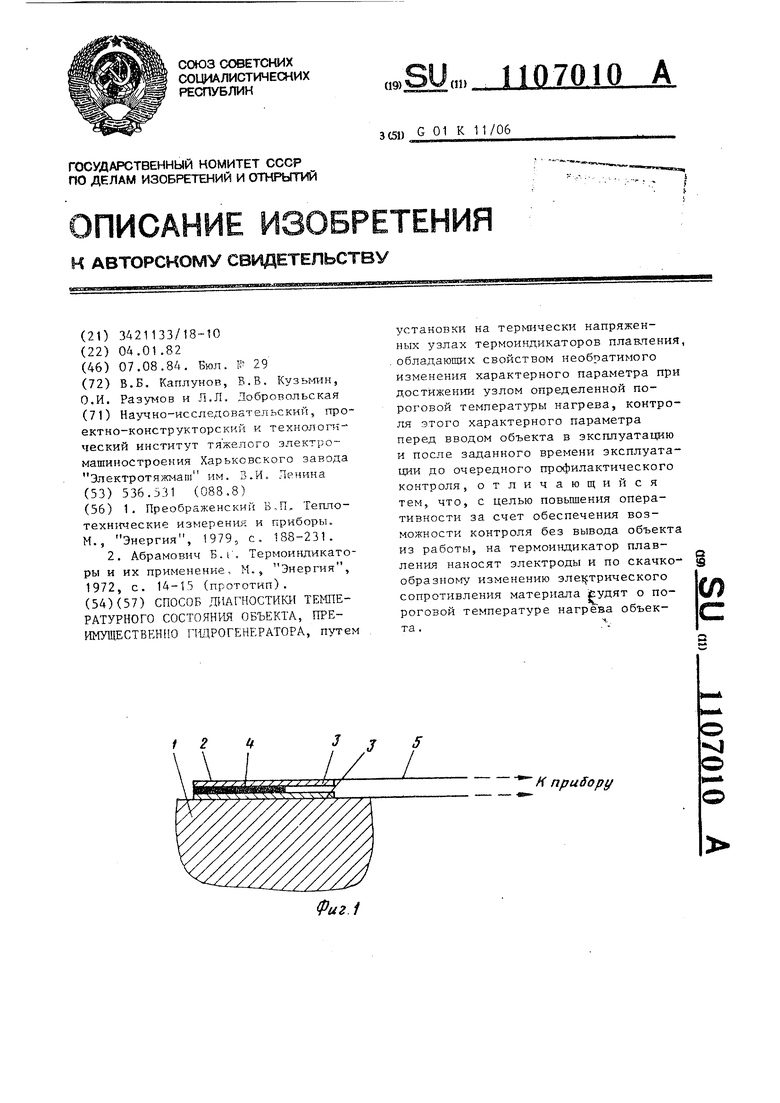

/LHH достижения поставленной цели согласно способу диагностики температурного состояния объекта, преимущественно гидрогенератора, путем установки на тер шчески напряженных узлах термоиндикаторов плавления, обладающих свойством необратимого характерного параметра при достижении узлом определенной пороговой температуры тгагрева, контроля этого характерного параметра перед вводом объекта в зксштуатацию и после зацанного времени эксплуаташ1и до очередного профилактического контроля на термоиндикатор плавлеь;ия наносят электроды и по скачкообразному изменению электрического сопротивления материала судят о пороговой температуре нагрева объекта.

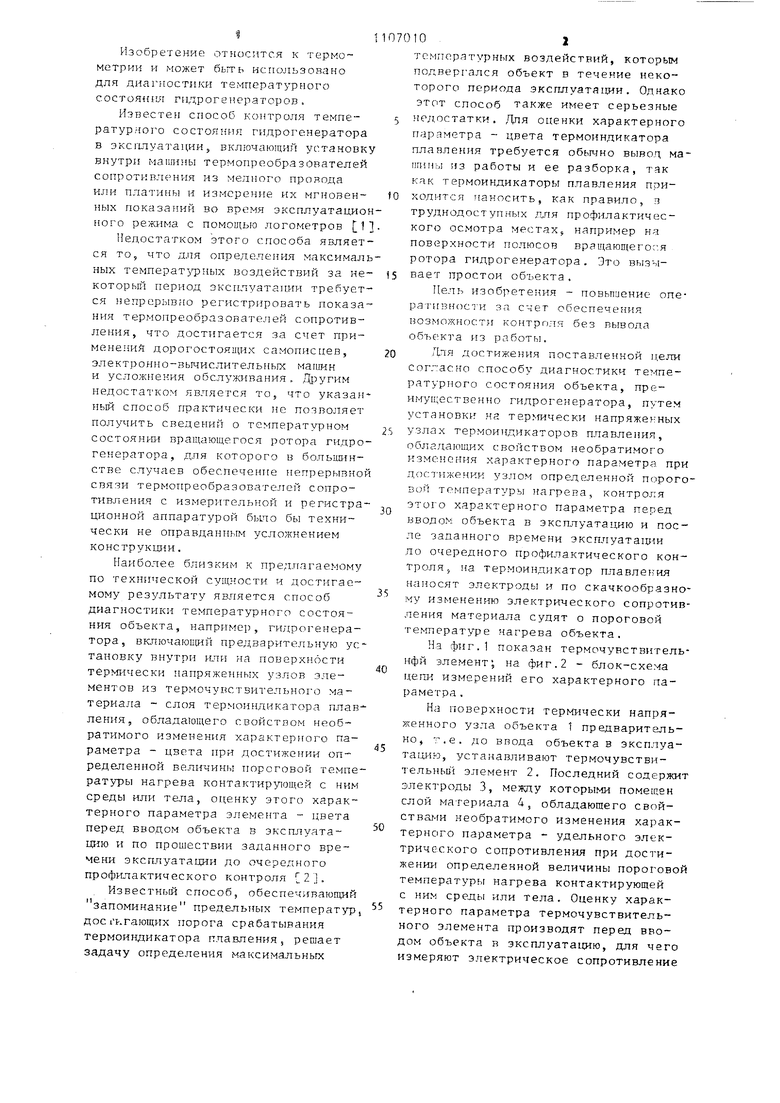

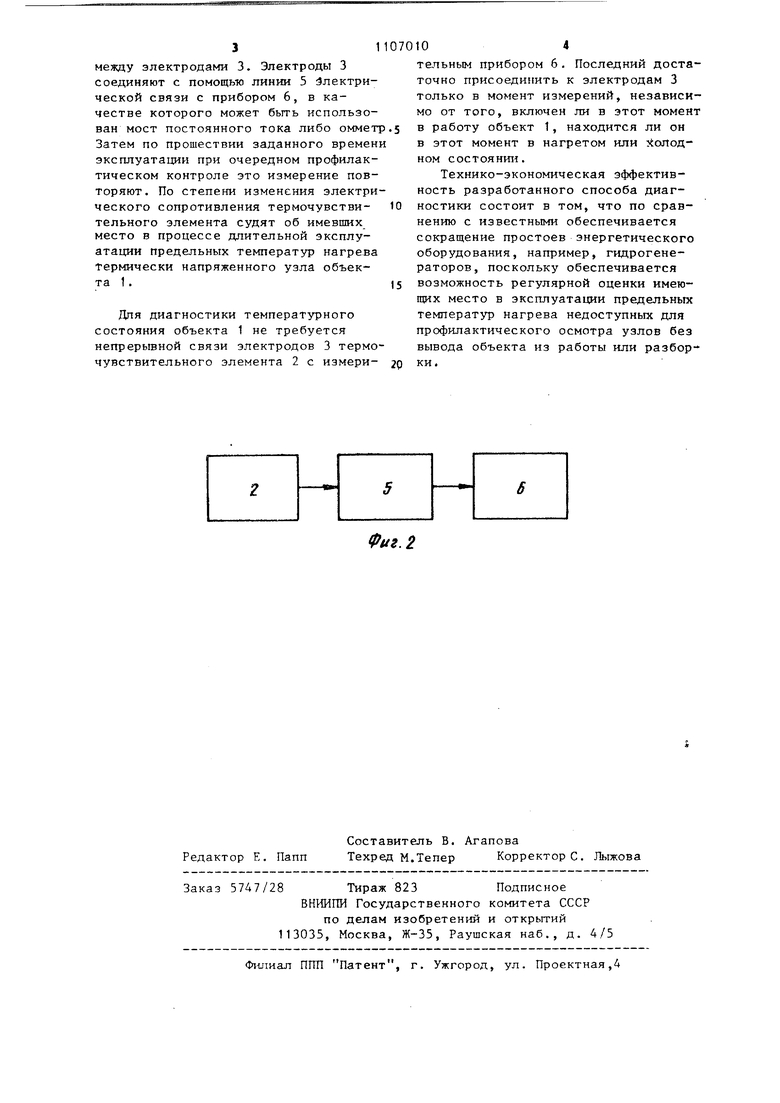

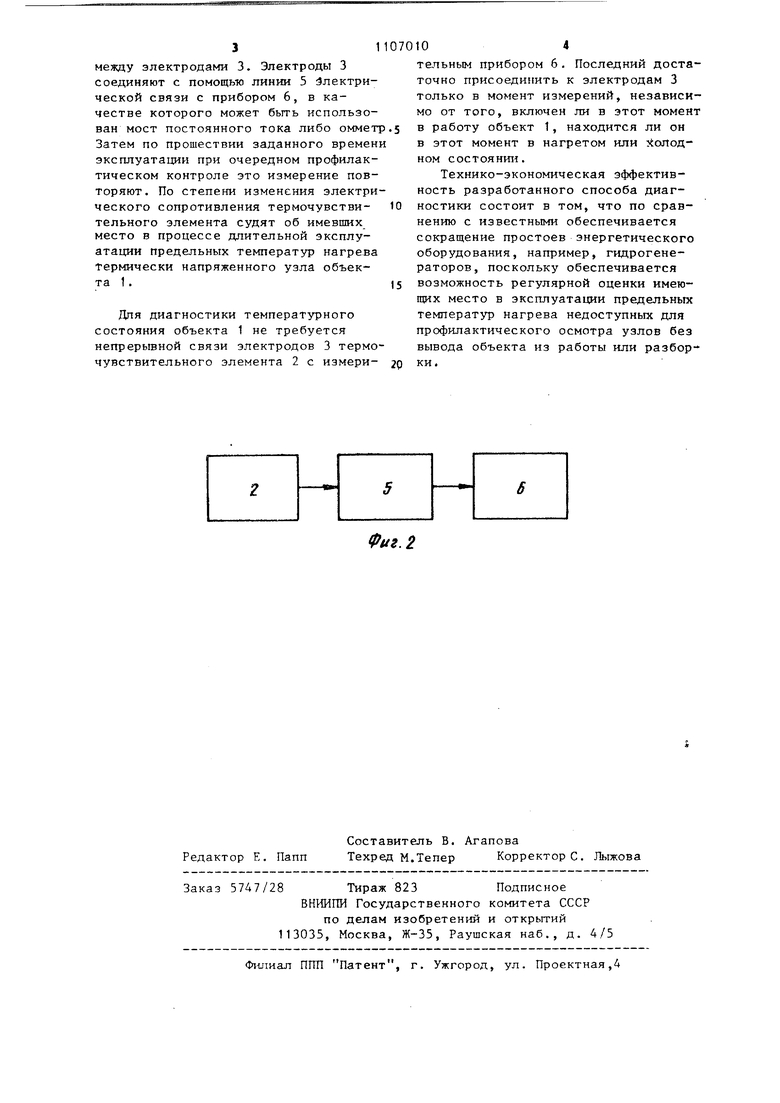

На фиг.1 показан термочувствительнфй элемент; на фиг.2 - блок-схема депи измерений его характерного параметра .

На поверхности термически напряженного узла объекта 1 предварительно, -. е . до ввода объекта в эксплуатацр, устанавливают термочувствительньи элемент 2. Последний содержит электроды 3, между которыми помещен слой материала 4, обладающего свойства1-1и необратимого изменения характерного параметра - удельного электрического сопротивления при достижении определенной величины пороговой температуры нагрева контактирующей с ним средь или тела. Оценку характерного параметра термочувствительного элемента производят перед вводом объекта в эксплуатацию, для чего измеряют электрическое сопротивление

мезвду электродами 3. Электроды 3 соединяют с помощью линии 5 Электрической связи с прибором 6, в качестве которого может быть использован мост постоянного тока либо омметр Затем по прошествии заданного времени эксплуатации при очередном профилактическом контроле это измерение повторяют. По степени изменения электрического сопротивления термочувствительного элемента судят об имевших место в процессе длительной эксплуатации предельных температур нагрева термически напряженного узла объекта 1 .

Дпя диагностики температурного состояния объекта 1 не требуется непрерьшной связи электродов 3 термочувствительного элемента 2 с измерительным прибором 6, Последний достаточно присоединить к электродам 3 только в момент измерений, независимо от того, включен ли в этот момент в работу объект 1, находится ли он в этот момент в нагретом или холодном состоянии.

Технико-экономическая эффективность разработанного способа диагностики состоит в том, что по сравнению с известными обеспечивается сокращение простоев энергетического оборудования, например, гидрогенераторов, поскольку обеспечивается возможность регулярной оценки имеющих место в эксплуатации предельных температур нагрева недоступных для профилактического осмотра узлов без вывода объекта из работы или разборки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Необратимый и невозвратный газонаполненный термоплавкий элемент и содержащий его термоиндикатор | 2024 |

|

RU2831935C1 |

| Многотемпературный необратимый термоиндикатор с термоиндикаторной шкалой и дополнительным большим термочувствительным элементом | 2024 |

|

RU2836142C1 |

| Необратимый термоиндикатор, устойчивый к механическим воздействиям (варианты), способы их изготовления и испытания | 2024 |

|

RU2838774C1 |

| Термоиндикаторная наклейка с газонаполненным термоплавким материалом для контроля нагрева горячих поверхностей и способы ее изготовления (варианты) | 2024 |

|

RU2838900C1 |

| Ролик термоиндикаторной ленты | 2024 |

|

RU2838775C1 |

| Устройство и способ контроля температуры поверхности | 2022 |

|

RU2801907C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТЬЮ И ДИАГНОСТИКИ ЭКСПЛУАТАЦИОННОГО СОСТОЯНИЯ ПРОМЫШЛЕННОГО ОБЪЕКТА | 2012 |

|

RU2494434C1 |

| САМОКАЛИБРУЮЩИЙСЯ ДАТЧИК ТЕМПЕРАТУРЫ | 2019 |

|

RU2727564C1 |

| СПОСОБ АВТОНОМНОГО ИЗМЕРЕНИЯ ПЕРЕГРЕВА ОБЪЕКТА В АВАРИЙНЫХ СИТУАЦИЯХ | 1998 |

|

RU2174674C2 |

| Устройство для визуальной регистрации превышения температуры и способ его изготовления (варианты) | 2022 |

|

RU2800396C1 |

СПОСОБ ДНАГНОСТИЮ ТЕШЕРАТУРНОГО СОСТОЯНИЯ ОБЪЕКТА, ПРЕИМУЩЕСТВЕННО ПАРОГЕНЕРАТОРА, путем установки на тер№1чески напряженных узлах термоиндикаторов плавления, обладающих свойством необратимого изменения характерного параметра при достижении узлом определенной пороговой температзфы нагрева, контроля этого характерного параметра перед вводом объекта в эксплуатацию и после заданного времени эксплуатации до очередного профилактического контроля, отличающийся тем, что, с целью повьщ1ения оперативности за счет обеспечения возможности контроля без вывода объекта из работы, на термоиндикатор плавления наносят электроды и по скачкообразному изменению эле1 трического СП сопротивления материала судят о поС роговой температуре нагрева объекта . О ч1 -Т npuSopy

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Преображенский В,П, Теплотехн{гческие измерения и приборы | |||

| М., Энергия, 1979, с | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Абрамович Б.г | |||

| Термоиьщикаторы и их применение, М., Энергия, 1972, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1984-08-07—Публикация

1982-01-04—Подача