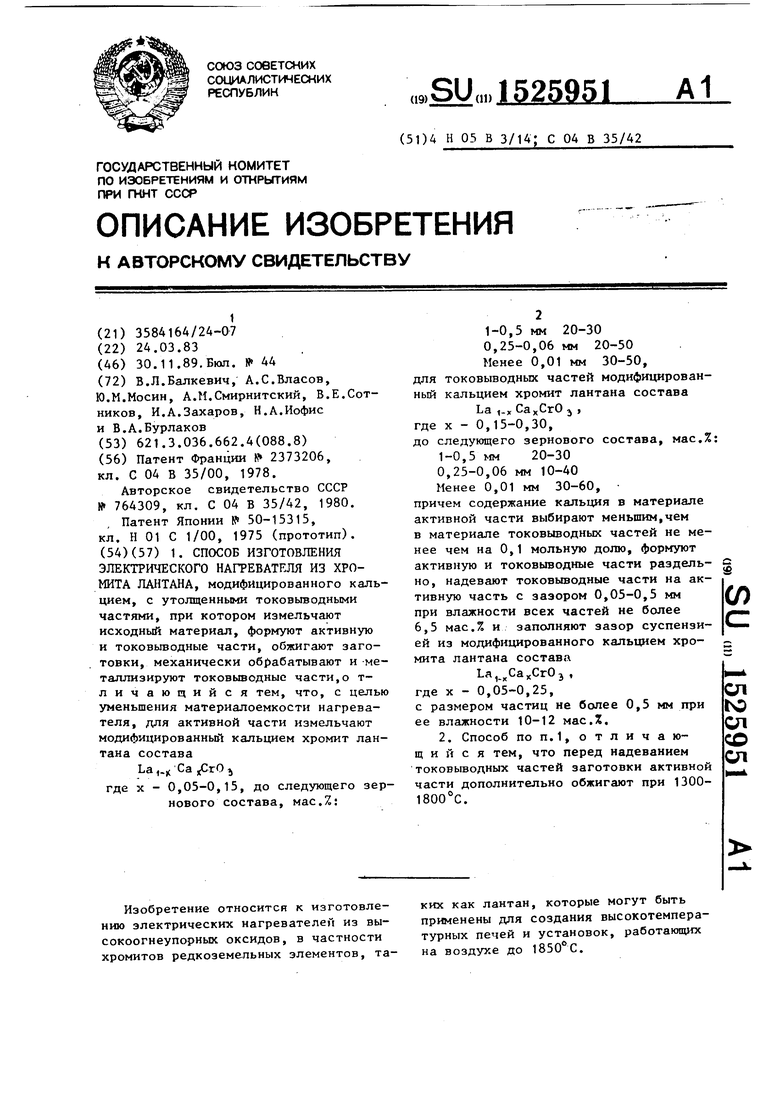

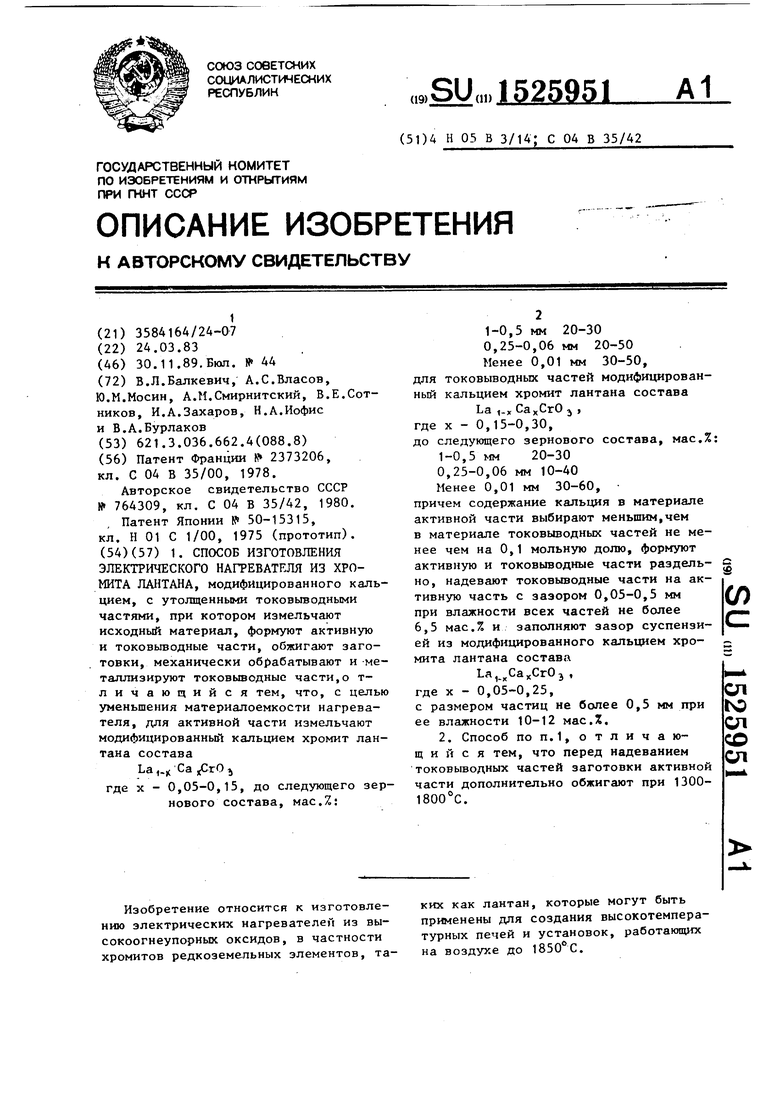

Изобретение относится к изготовлению электрических нагревателе из вы- сокоогнеупорных оксидов, в частности хромитов редкоземельных элементов, таких как лантан, которые могут быть применены для создания высокотемпературных печей и установок, работающих на воздухе до 1850 С.

3152

Изве.стен способ изготовления электрического (Шгревателя из диоксида циркония с пористостью больше 80%, выводные конщ) которого с помощью ультразвукового или термохимического методов пропитаны более электропроводным материалом, например, хромитом лантана.

Нагреватели, изготовленные по этому способу, требуют предварительного разогрела, имеют малую конструктивную прочность и отличаются нестабильностью эксплуатационных характеристик в процессе службы из-за структурных изменений в высокопористом материале ак- тивной части и фазовых изменений на границе активной и пропитанной токо- вьгоодной части при высоких температурах.

Известен способ изготовления злект- рического нагревателя из хромита лантана, модифицированного кальцием, согласно которому электронагреватель изготавливают из шихты трехфракционно- го зернового состава, механическую об- работку осуществляют путем нарезки геликоидальной спирали и выводные кон- IU.1 металлизируют алюминием.

Недостатками нагревателя, изготовленного по этому способу, являются

малая конструктивная прочность и высокая ползучесть при температурах службы, обусловленные наличием значительных механических напряжений в витках спирали.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления нагревательного элемента из модифицированного кальцием хромита

лантана, согласно которому изделия с кажущейся плотностью более 5,5 г/см формуют из хромита лантана, содержащего 10-80% мас.% частиц размером 0,05-2,4 мм и 20-90 мас.% частиц размером менее 0,05 мм, причем 5-20% мольных лантана замещены ионами кальция, обжигают при 1500-2000°С (предпочтительно 1600-1ВОО С), производят механическую обработку активной части а металлизацию выводных концов нагревателя осуществляют нанесением серебра.

Этот способ изготовления электронагревателя связан с большими технологическими потерями материала при механической обработке (сошлифовке алмазным инструментом) активной части обожженной заготовки нагревателя.

« ,

0 5

Q

5

0

5

0

5

1

При этом не удается добиться тивного увеличения электрического сопротивления активной части по отношению к сопротивлению выподных концов нагревателя, за счет чего последние в эксплуатации имеют значительную температуру, что не позволяет использовать для их металлизации такие металлы, как никель.или алюминий, высокая температура выводных концов нагревателя, изготовленного по этому способу, обусловливает большие тепловые потери и снижает эффективную мощность нагревателя, а металлизация концов нагревателя серебром значительно повьииает его стоимость.

Цель изобретения - уменьшение материалоемкости нагревателя.

Поставленная цель достигается тем, что в способе изготовления нагревателя с утолщенными токовыводными частями из модифицированного кальцием хромита лантана, при котором измельчают исходный материал, формуют активную и токовыводные части, обжигают заготовки, механически обрабатывают и металлизируют токовыводные части, для активной части измельчают модифициро- ванньш кальцием хромит лантана состава

Lai, Са,-СгОэ, где X 0,05-0,15, до следующего зернового состава,мас.%:

1-0,5 мм 20-30

0,25-0,06 мм 20-50

Менее 0,01 мм 30-50, для токовыводных частей измельчают модифицированный кальцием хромит лан-- тана состава

La , ,

где X 0,15-0,30, до следующего зернового состава, мас.%:

1-0,5 мм 20-30

0,25-0,06 мм 10-АО

Менее 0,01 мм 30-60,

причем содержание кальция в материале активной части выбирают меньшим,чем в материале токовыводных частей не менее чем на 0,1 мольную долю, формуют активную и токовыводные части раздельно, надевают токовыводные части на активную часть с зазором 0,05- 0,5 мм при влажности всех частей не более 6,5 мас.% и заполняют зазор суспензией из модифицированного кальцием хромита лантана состава

La,-, где X 0,05-0,25,

515

с размером частш не более 0,5 мм при ее влажности 10-12 мас.%.

Перед надеванием токовыводных частей заготовка актинуюй части может быть дополнительно обожжена при 1300- 1800 С.

Предлаг аемый способ позволяет изготовить электрический нагреватель с утолщенными токовыводными частями и с активной частью как трубчатой, так и стрежневой, а также нагреватель с активной частью V-образной формы, имею- 1ЦИЙ токоподводы с одной стороны.

Преимуществом предлагаемого способ является непосредственное получение нагревателя с утолщенными токовыводными частями без механической обработки активной части, что ликвидирует безвозвратные потери при соишлфовке ал- мазным П1струментом материала с заготовки нагревателя и одновременно обеспечивает различие в площадях сеченпй и, соответственно, сопротивлениях активной и токовыводных частей. Повьпис- ние содержания кальция в хромите лантана существенно .увеличинает удельную электропроводность синтезированного материала, а использование в активной и токовыводных частях материалов, зна- чительно отличающихся по электропроводности, обеспечивает максимальное выделение ;oщнocти именно на активной части нагревателя. Последнее позволяет дополнительно снизить материа/юем- кость }1агревателя за счет уменьшения необходимого соотношения площадей сечений гоковыводных и активных, частей.

Таким образом, предлагаемый способ позволяет получить более эког.омичный нагреватель за счет уменьшения расхода материала при изготовлении токовыводных частей и уменьшения тепловых потерь, поскольку температура токовыводных концов нагревателя, изготовленного по предлагаемому способу, зна чительно ниже, чем у нагревателя по прототипу. Последнее обстоятелт.ство позволяет при металлизации концов токовыводных частей нагревателя заменить серебро на никель, алюминий и другие металлы, что очень важно как с точки зрения экономии серебра, так и с точки зрения сн15жения стоимости нагревателя.

Увеличенное содержание кальция в материале выводной части по сравнению с материалом активной части обеспе0

9

г 0 5 л

0

5

0

-16

чивает повьпаение электропроводности вывода и его низкую температуру. Уменьи ение содержания кальция менее 0,05 мольных долей не обеспечивает достаточно интенсивного спекания и получения материала с высоким уровнем проводимости, а также является причино пов1.Ш1енной испаряемости материала при высок5гх температурах.Наличие свьпне 0,30 мольных долей кальция приводит к резкому снижению де- формацио И1ых свойств материала при BhicoKf x температурах.

Уменьшение различия в сод,ержга1П1и каль:;и.я в актив)1ой и токопыводных частях менее, чем на 0,1 мольнхто долю, не обеспечивает дocтaтo Пlo больший разнипы в соотношении проводнмос- тей .активной и токовыводньк частей, нмзынает повышение температуры кон-- цов токовыводиых частей и перераспределение выделяемой на нагревателе мощ- нос;ти.

Увеличение содержания кальция в материале, используемом для заполнения заз(ра eждy актив)юй и токовыводными :астями, свьпне 0,25 мольных долей приводит к интенсивной его усадке в про- i.(ecce обжига, отрыву от стенок заготовки и ухудшению в дальнейшем электрического контакта.

Использование указанных зерновых составов хромита лантана позволяет получить термостойкий материал зернистого строения достато шо высокой плотности и прочности, обеспечить ми- 1П мальные усадки в стопке и обжиге при удовлетворительной формуемости заготовок из пластичной формовочной массы.

Увеличение содержания тонких фрак- циГ1 порошка свыше 50-60% приводит к образованию в обжиге сплошной мелко- кр;1сталл1гческой матрицы, повышению усадок в сушке и обжиге и снижению термической стойкости. Увеличение содержания промежуточной фракции (0,25- 0,06 мм) свыше 40-50% приводит к раздвиганию каркаса крупных частиц, сшркению плотности материалов ц их прочиост. Вместе с тем yвeличelп e содержания крулного зерна (О,5-1,О мм) более 30% и уменьшение содержания промежуточной фракции вплоть до перехода к дв тсфракционным составам резко ухудшает формовочные свойства масс, что делает невозможным формование заготовок методом выдавливания.

Для достижения надежного и качественного контакта между заготовками активной и токовыводных частей нагревателя необходимо подбирать зерновой состав таким образом, чтобы усадки заготовок токовьгаодных частей были несколько выше, чем у активной части для обеспечения более плотного контакта заготовок и дополнительного ибжатия заполняющей зазор массы.

Возможность варьирования зерновым составом формовочных масс позволяет производить соединение частей нагревателя при разной влажности отфор- мованных заготовок или использовать при соединении обожженную заготовку активной части, обеспечивая при этом равномерность усадок в процессе сушки и терш1ческой обработки, достаточ- ную для сохранения целостности отдельных частей нагревателя и получе-- НИН качественного электрического контакта между активной и токовыводными частями,

Решению последней задачи способ-; ствует использование при заполнении зазора между отдельными частями нагревателя увлажненного временной технологической связкой порошка хромита |Лантана с размером частиц не более 0,5 мм. При этом максимальный размер частиц определяется величиной заполняемого забора, а средний размер частиц выбирается с учетом величины возможных усадок активной и токовыводных частей.

Максимальная влажность соединяемых частей заготовок (6,5 мас.%) определяется минимальной необходимой прочностью сырца после формования, при которой возможно их соединение без нарушения геометрической формы и целостности.

Внутренний диаметр токовьшодных частей должен быть на менее, чем на О,1 мм больше внешнего диаметра активной части, поскольку получить керамические заготовки из зернистой массы с шероховатостью и кривизной поверхности менее 0,1 мм практически невоз- можно, а для сохранения геометрически размеров и сплошности нагревателя необходимо свободное надевание одной заготовки на другую. При разности соответствующих диаметров более 1,0 мм электрический контакт ослабляется за счет малоуплотненной заполняющей массы и его качество ухудшается.

0

,„ 25

OQ

Ю

45

Уменьшение влажности суспензии для заполнения зазора между отдельными частями нагревателя ниже 10 мас.% затрудняет равномерное и полное заполнение зазора, а увеличение ее CBbmje 12 мас.% не позволяет получить достаточной плотности массы после удаления временной технологической связки.

С целью увеличения прочности заготовки активной части мож( г быть осуществлен ее дсполнительньй обжиг. Нинимальная температура обжига () определяется началом спекания и заметного повышения прочности материала заготов Ки. При обло1ге до 1800°С практически полностью заканчиваются усадочные явления и дальнейшего существенного повьш1ения прочности заготовки из зернистых масс не происходит.

Пример 1. Для изготовления электронагревателя с утолщенными токовыводными частями используют синтезированный высокочастотным плавлением модифицированньй кальцием хромит лантана составов Lao gjCao osCrOj и Вао 5Са5д//гОз. Материал измельчают и фракционируют. Для изготовления активной части из материала с более низким содержанием кальция готовят шихту следующего зернового состава, мае.%:

1-0,5 мм 20 0,25-0,06 мм 20 Менее 0,01 мм 50

Шихту пластифицируют 10%-ным водным раствором карбоксиметилцеллюлозы в количестве 7 мас.%, формовочную массу тщательно перемешивают и на поршневом прессе выдавливают трубку диаметром, наружным 10 мм и внутренним 6 мм и длиной 600 мм.

Заготовки токовыводных частей диаметром: внешним 16 мм, внутренним 11 мм и длиной 200 мм формуют так-же, используя хромит лантана с 15мольн.% кальция следующего зернового состава мас.%:

1-0,5 мм 2D

0,25-0,06 мм 20

Менее 0,01 мм 60

Для соединения заготовок активной и токовыводных частей на заготовку активной части с влажностью 2,5 мас.% с обоих концов на длине 200 мм наносят тонким слоем суспензию, состоящую из модифицированного 5 мольн.% кальция

хромита лантана со средним размером зерна 0,003 мм, увлажненную 10%-ным раствором карбоксиметилиеллюпозы в количестве 12 мас.%. Соединение с заготовкой токовыводной части с влажностью 2,5 мас.% производят последовательно с обоих концов активной части, вставляя ее в заготовку токозыводной

о

части на 200 мм. Собранный нагреватель сушат и обжигают 4 ч при 1700- 1720 С в пламенной печи. Торцование концов обожженного нагреватели производят отрезным алмазным кругом.На длине 3 см с каждой стороны нагревате- ля выводные концы металлизируют алюминием.

П р и м е р 2. Для изготовления- электронагревателя используют синтезированный высококачественным плавле нием модифицироваинь хромит лантана с содержанием кальция 15 и 30 мольн,% Материал с меньшим содержанием кальция измельчают и фракционируют до зернового состава, мас.%:

1-0,5 мм 20

0,25-0,06 мм 40

Менее 0,01 мм 40 и формуют из него заготовки активной части длиной 300 мм так же, как в при мере 1.

Из материала с 30 мольн.% кальция, измельченного и фракционированного до зернистого до зернового состава:

1-0,5 мм 30

0,25-0,06 мм 10

Менее 0,01 мм 60

формуют заготовки выводных чаСтей диаметром, внешним 16 мм, внутренним 10,5 мм и длиной 200 мм.

На заготовку активной части с влажностью 6,5 мас.% на длине 50 мм с каждой стороны тонким слоем наносят суспензию, состоящую из модифицированного 25 мольн.% кальция хромита лантана с размером зерна менее 0,063 мм, увлажненную 10%-ным раствором карбоксиметилцеллкшозы в количестве 10%. Соединение с заготовками выводных частей с влажностью 6,5% производят последовательно с каждой стороны активной части, вставляя заготовки одна в другую на длину 50 мм.

Сушку, обжиг, механическую обработку и металлизацию концов токовывод- ных частей никелем производят так же, как в примере 1.

10

15

-2д 25

-jQ

-Q

35

45

50

55

10

П р и м е р 3. Для формирования заготовки активной части используют плавленьп1 хромит лантана, модифици- рованны 15 мольн.% кальция, измель- ченньп до следующего зернового состава, мас.%:

1-0,5 мм 20

0,25-0,06 мм 50

Иенее 0,01 мм 30

Так же, как в примере 1, формуют заготовку с диаметром: внешним 10,4 мм, внутренним 6 мм и длиной 225 мм и обжигают ее в печи с силитовыми нагревателями 6 ч при . Так же, как в примере 2, формуют заготовки токовы- водных частей, используя плавленый хромит лантана с содержанием кальция 30 мольн.% следующего зернового состава, мас.%:

1-0,5 мм 30

0,25-0,06 мм 40

Менее 0,01 мм 30

На предварительно обожженную заготовку активной части на длине 10 мм с каждой стороны наносят тонким слоем суспензию, указанную в примере 1 .

Соединение заготовок на длине 10 мм с каждой стороны активной части производят при влажности заготовок выводных частей 2,5 мас.%. Сушку и все последующие технологические операции производят так же, как в примере 2.

П р и м е р 4, Заготовку активной части длиной 240 мм формуют так же, как в примере 1, используя массу модифицированного 5 мольн.% кальция хромита лантана, измельченного до следующего зернового состава, мас.%: 1-0,5 мм 25 О,-25-0,06 мм 20 Менее 0,01 мм 55.

Заготовки токовыводных частей из хромита лантана с содержанием кальция 20 мольн.% формуют так же, как в примере 3.

Заготовку активной части предварительно обжигают в течение 1 ч при 1800 С в трубчатой печи с нагревателем из хромита лантана, на нее тонким слоем на длине 20 мм с каждой стороны наносят суслензию, состоящую из хромита лантана с 10 мольн.% кальция следующего зернового состава, мас.%:

0,5-0,25 мм 50 Менее 0,01 мм 50

Соединение заготовок и все после- дую1цие технологические операции производят так же, как в примере 2.

П р и м е р 5. Заготовку активной части V-образного нагревателя формуют, используя плавленьй хромит лантана, модифицированный 10 мольн,% кальция, следующего зернового состава мас,%:

1-0,5 мм 20 0,25-0,06 мм 20 Менее 0,01 мм 60

Формование трубок длиной 500 мм, диаметром: внутренним 6 мм и внешним 10 мм производят вьщавливанием на поршневом прессе из массы, пластифицированной 5%-ным водным раствором метилцеллюлозы в количестве 7%. Свежеотформованной трубке с помощью шаблона придают V-образную форму,огибая ее в средней части со средним радиусом кривизны 30 мм. Высушенную на воздухе заготовку активной части обжигают в печи с нагревателями из хроми- та лантана 4 ч при 1500 С,

Заготовки токовыводных частей формуют так же, как в примере 3, из мас- C1.I следующего зернового состав а, мае, А

1-0,5 мм 25

0,25--0,06 мм 30 Менее 0,01 мм 45

Концы У образной заготовки активно части на длине 30 мм покрывают тонким слоем массы пз модифицированного 20 мольн.% кальция хромита лантана с размером зерна ме)1ее 0,1 мм, увлажненной 10%-ным водным раствором карбо ксиметилце-плгалозы в количестве 12%, Соединяют заг отовки, надевая воздуш- носухие заготовки выводных частей на концы V- Jбpaзнoй активной части на длину 30 мм. Все последующие, техноло

0

5

У

5

гические операции производят так же, как в примере 2.

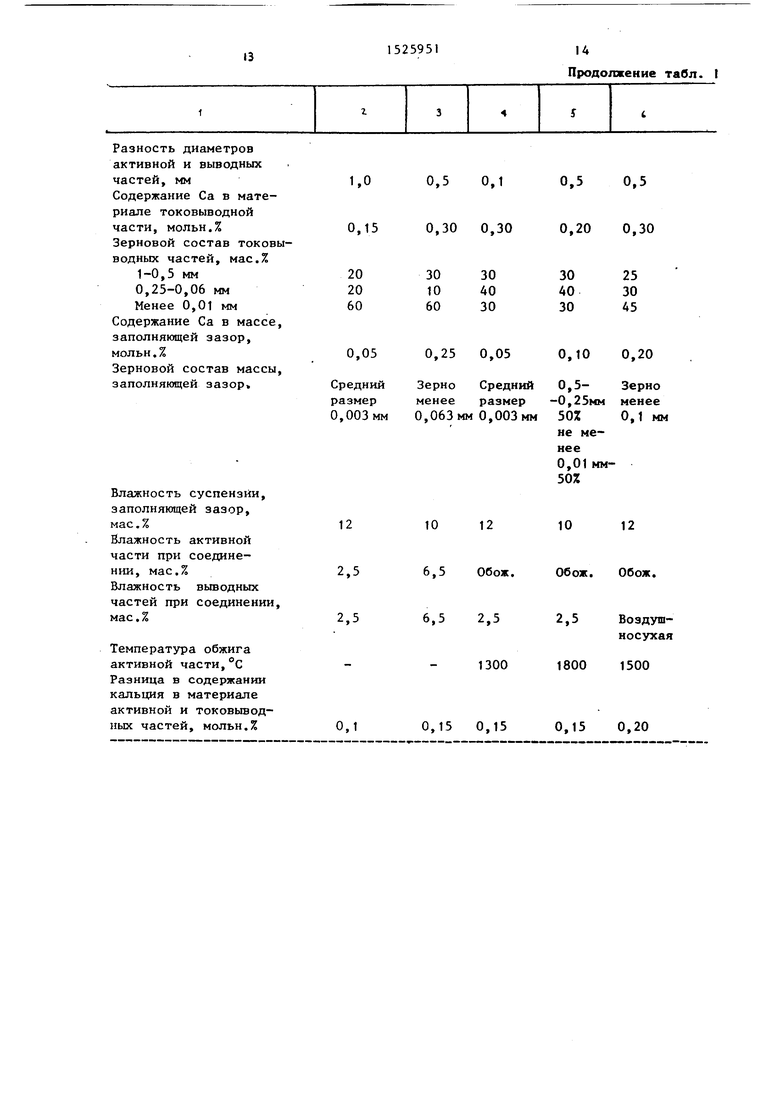

В табл.1 представлены некоторые варьируемые технологические параметры процесса изготовления злектрона- гревателей по примерам.

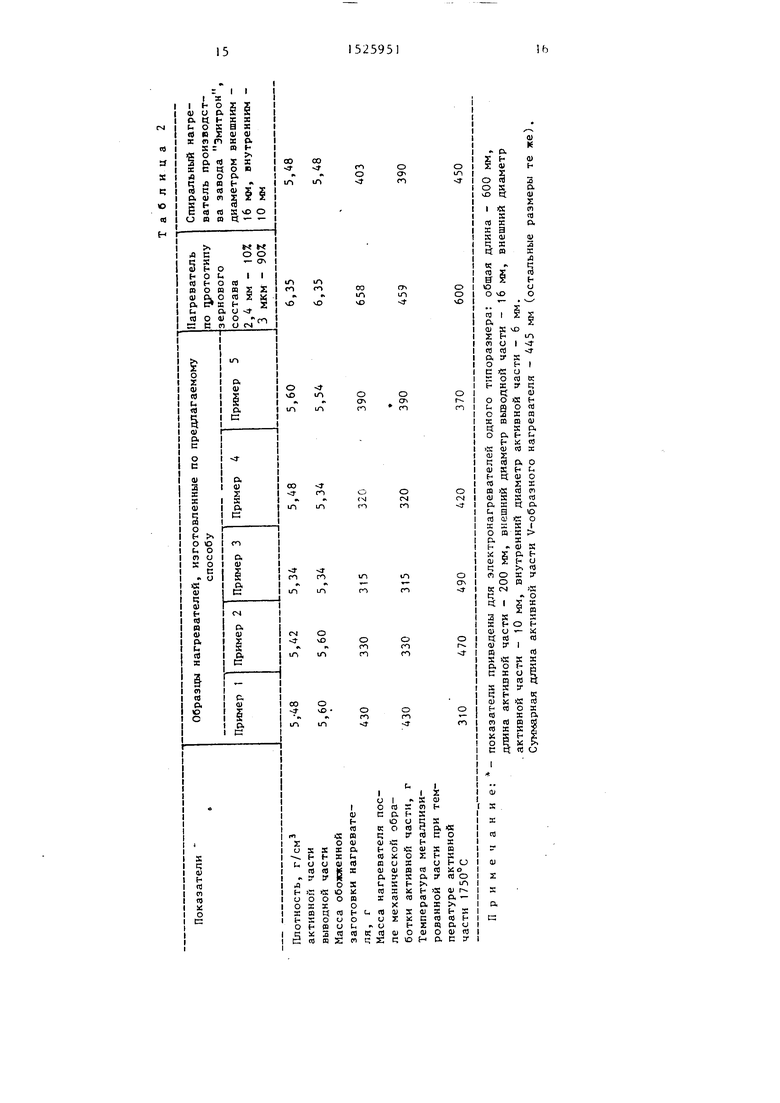

В табл.2 представлены некоторые характеристики злектронагревателей, изготовле П1ьгх по предлагаемому способу и согласно прототипу, а также промыпшенно выпускаемого спирального нагревателя из хромита лантана.

Как видно из табл.2, потери материала На стадии механической обработки активной части нагревателя, изготовленного по прототипу, составляют около 30%. Температура имподных концов нагревателей, изготовленных по предлагаемому способу, значительно ниже,чем у нагревателя, изготовленного по прототипу. Таким образом, существенно снижаются тепловые поте

ра за счет теплоотвода через токопод- вод, а также пропадает необходимость в металлизации концов токовыводных частей серебром. Лучшим из известных электронагревателей из хромита лантана является нагреватель спи- ра.чьного типа.

Электронагреватель, изготовленный по предлагаемому способу, отличается значительно большей прочностью,кри- поустойчивостью (низкой ползучестью) при высоких температурах и большим скроком службы при высоких температурах эксплуатации. Одновременно пред- лагаем з1й способ дает возможность расширить ассортимент выпускаемых типоразмеров электронагревателей и обеспечить -производство нагревателей дли-ной до 1м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрический нагреватель из диоксида циркония | 1983 |

|

SU1525952A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО НАГРЕВАТЕЛЯ ИЗ ХРОМИТА ЛАНТАНА | 1996 |

|

RU2121243C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМИТА ЛАНТАНА | 2007 |

|

RU2361845C1 |

| Трубчатый нагреватель из хромита лантана | 1983 |

|

SU1107346A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА С ПЕРЕМЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 1996 |

|

RU2123241C1 |

| Способ центробежного литья керамических заготовок | 1989 |

|

SU1659379A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1996 |

|

RU2101881C1 |

| Способ получения трубчатых нагревательных элементов сопротивления | 1983 |

|

SU1092039A1 |

| АЛЮМИНИЕВЫЙ СПЛАВ И ПРОВОЛОЧНЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2023 |

|

RU2828805C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009260C1 |

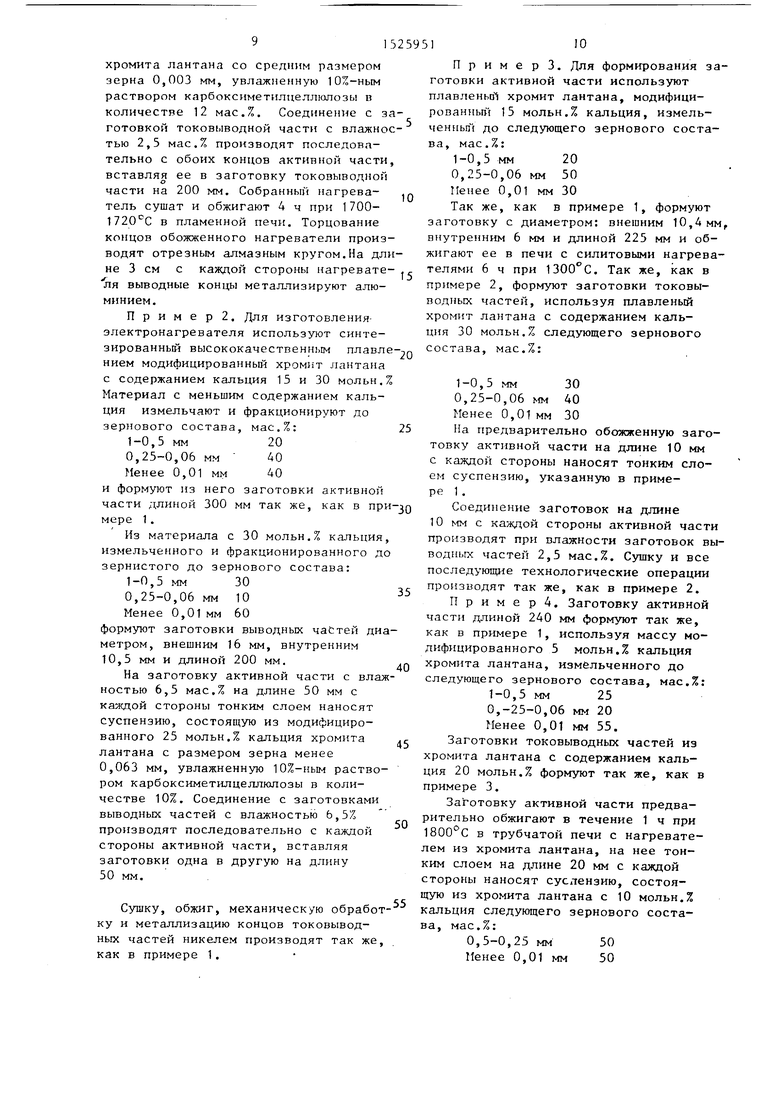

1. Способ изготовления электрического нагревателя из хромита лантана, модифицированного кальцием, с утолщенными токовыводными частями, при котором измельчают исходный материал, формуют активную и токовыводные части, обжигают заготовки, механически обрабатывают и металлизируют токовыводные части, отличающийся тем, что, с целью уменьшения материалоемкости нагревателя, для активной части измельчают модифицированный кальцием хромит лантана состава LA1-XCAXCRO3 где X - 0,05-0,15, до следующего зернового состава, мас.7.1-0,5 мм 20-30 0,25-0,06 мм 20-50 Менее 0,01 мм 30-50, для токовыводных частей модифицированный кальцием хромит лантана состава LA1-XCAXCRO3, где X - 0,15-0,30, до следующего зернового состава, мас.%: 1-0,5 мм 20-30 0,25-0,06 мм 10-40 Менее 0,01 мм 30-60, причем содержание кальция в материале активной части выбирают меньшим, чем в материале токовыводных частей не менее чем на 0,1 мольную долю, формуют активную и токовыводные части раздельно, надевают токовыводные части на активную часть с зазором 0,05-0,5 мм при влажности всех частей не более 6,5 мас.% и заполняют зазор суспензией из модифицированного кальцием хромита лантана состава LA1-XCAXCRO3, где X - 0,05-0,25, с размером частиц не более 0,5 мм при ее влажности 10-12 мас.%. 1 з.п. ф-лы.

0,05 0,15 0,15

30 20 20

20 40 50

50 40 30

Таблица 1

0,03 0,10

25

20 55

20 20 60

13

Разность диаметров активной и выводных частей, мм

Содержание Са в материале токовыводной части, мольн.% Зерновой состав токов водньсх частей, мас.%

1-0,5 мм

0,25-0,06 мм

Менее 0,01 мм Содержание Са в массе заполняющей зазор, мольн.%

Зерновой состав массы заполняющей зазор

Влажность суспензии, заполняющей зазор, мас.%

Влажность активной части при соединении, мас.% Влажность выводных частей при соединени мас,%

Температура обжига активной части,с Разница в содержании кальция в материале активной и токовьшод- ных частей, мольн.%

1525951

14 Продолжение табл. I

0,25 0,05

0,10 0,20

Средний 0,5- Зерно размер -0,25мм менее 0,003мм 50% 0,1мм

не менее

0,01 мм- 50%

10 12

10

12

6,5 Обож. Обож. Обож.

2,5 1300

0,15

2,5 Воздуш- носухая

1800 1500

0,15 0,20

| СОЕДИНЕНИЕ ИМИДАЗОПИРИДИНА | 2005 |

|

RU2373206C2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР 764309, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-30—Публикация

1983-03-24—Подача