Изобретение относится к злектро- технике, а именно к электрическим нагревателям из диоксида циркония.

Известен нагреватель с активной частью из диоксида циркония и токовыводными частями из оксида цинка, в которые вмонтирован металлический проводник из нихрома. Такие нагреватели нетермостойки и разрушаются при нагреве переходной части из оксида цинка CBbmie в результате испарения оксида цинка.

Известен нагреватель из диоксида циркония, выполненный из пористого материала, выводные концы которого

пропитаны хромитом лантана. Такой нагреватель имеет малую устойчивость к деформации под нагрузкой при высоких температурах и сравнительно высокую температуру токовыводньк концов, что требует металлизации его благородными металлами (серебро, платина).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является нагреватель с активной частью из диоксида циркония и токовыводными частями из хромита редкоземельного элемента, механический и электрический контакт между которыми осуществлен поджатием их с

помощью упругого элемента при монтаже нагревателя в печи у потребителя. Механический контакт поверхностей керамических материалов не обеспечивает надежного и стабильного электрического контакта, что приводит к появлению микродуг на поверхности соприкосновения, В результате наблкдается эррозия контактного слоя и, благодаря значи- 1 ельным механическим напряжениям, возникающим под действием прижимного устройства, имеет место повьшенная ползучесть нагревателя при эксплуатации.

Цель изобретения -повьппение надежности электрического нагревателя из диоксида циркония и уменьшение его ползучести.

Поставленная цель достигается тем, что в нагревателе из диоксида цирко- кия с токовыводными участками из хромита редкоземельных элементов размещен соединительный промежуточный слой, выполненный из порошка с дисперсностью 1000-10000 хромита общей формулы

Ме, ,

где Me - лантан, иттрий, взятые ЕМЬС-

те или порознь, X 0,05-0,25,

токовыводные части выполнены из хромита формулы

Не ,-хСа),СгОэ .

где Me - лантан, иттрий, взятые вмете или порознь,

X 0,05-0,30,

активная и токовыводные части изго- товлены из двухфрикционнык порошков с дисперсностью 60-100 и 5000-10000 , взятых в соотношении 1:4-3:1,

Токовьгеодные участки из хромитов лантана и иттрия, стабилизированных кальцием, обеспечивают получение низкой (не более 500°С) температура концов токовыводных частей при мак- димальной температуре службы нагревателя (до 2200 С) благодаря высокому уровню проводимости материала то- ковывода. Введение оксида кальция в материал вьшода в количестве 0,05- 0,30 мольных долей необходимо для обеспечения высокого уровня проводимости и снижения испаряемости хромита, а также улучшения его спекания в

с

n 5

Q

5

0

5

Q

обжиге. Хромиты, содержащие менее 0,05 мольных долей кальция, отличаются высокой испаряемостью, низкой электропроводностью и плохо спекаются, не обеспечивая требуемого уровня прочности. При содержании кальция более 0,30 мольных долей значительно (на 150-250°С) снижается температура плавления материала и увеличивается его высокотемпературная полЗу- честь. Использование индивидуальных хромитов лантана и иттрия или их смесей позволяет варьировать проводимость и усадки материалов в обжиге, обеспечивая, с одной стороны, тре- буемьм уровень электропроводности и низкую температуру вывода, а с другой - надежньш, прочный и термостойкий контакт активной и токовывод- ной частей в процессе эксплуатации.

Промежуточный соединительный слой , из хромитов обеспечивает увеличение общей площади контакта на границе активного и выводных участков и повьш1а- ет его прочность вследствие более активного спекания хромита по сравнению с диоксидом циркония. Содержание кальция в материале переходного слоя не более 0,25 мольных долей обусловлено необходимостью получения материала с достаточно высокой.проводимостью и повышенной температурой службы, что не достижимо при использовании материала с содержанием кальция более 0,25 мольных долей. Причины, опреде- ля1ош 1е нижний предел содержания кальция, указаны.

Варьирование дисперсности материала переходной зоны в пределах 1000- 10000 позволяет дополнительно скомпенсировать усадки и коэффициенты термического расширения отдельных элементов нагревателя, увеличить его термостойкость и прочность, повысить надежность в эксплуатации. Уменьшение дисперсности материала пе- реходной зоны ниже 1000 препятствует проникновению части материала в объем активного и выводных участков и уменьшает прочность контакта.

С целью повьш1ения прочности, термостойкости и надежности контакта используются двухфракционные составы порошков диоксида циркония и хромита при формировании заготовок активной и токовыводных частей. Уменьшение дисперсности крупной фракции ниже 60 не позволяет получить тон51525952

костенпые нагреватели. Увеличение дисперсности крупной фракщш спьпие 1000 приводит к повышению пористости заготовок и образованию мат рицы материала из тонкодисперсных зерен, что повьпиает ползучесть мате риала при рабочих температурах. I Вместе с тем уменьшение дисперс- I ности тонких фракций ниже 5000 резко ухудшает формуемость заготовок и препятствует или делает нерюзмож- ным получение качественного нагревателя. Верхний предал дисперсности тонкомолотого порошка (10000 см /см обусловлен существующими методами измельчения оксидных керамических материалов. Варьирование дисперсности и соотношеш я фракций хромита и диок .сида циркония позволяет компенсировать усадки в обжиге, согласовать коэффициенты термического расш рения материалов активной и выводной частей нагревателя, создать надежны механический и электрический контакт в переходной зоне.

Увеличение прочности и плотности (снижение пористости) материала наг- ревателя достигается также использованием разрывного зернового состава масс для изготовления нагревателей и. применеш1ем порошков крупньк и тонких фракций в соотношении 1:4 - 3:1. Уменьшение доли крупньп-: частиц ниже 1:4 принудит к образованию матрицы из мелких кристаллов и повьппению ползучести. Увеличение при этом плотности материала отрицательно сказывается на его термической стойкости. При соотношени.и крупных и тонких фракций порошка более 3:1 в материале образуется каркас крупных зерен с малым количеством тонкомолотой связки, что снижает прочность и термическую стойкость материала.

Использование указанных фрикционных составов материалов нагревателя позволяет получить перовую структуру с преимущественным размером пор 20- 100 мкм, что способствует проникновению части материала переходного . слоя в активную и выводную части нагревателя и дополнительно повышает прочность и надежность контакта активной и выводной частей за счет развития площади контактного сечения.

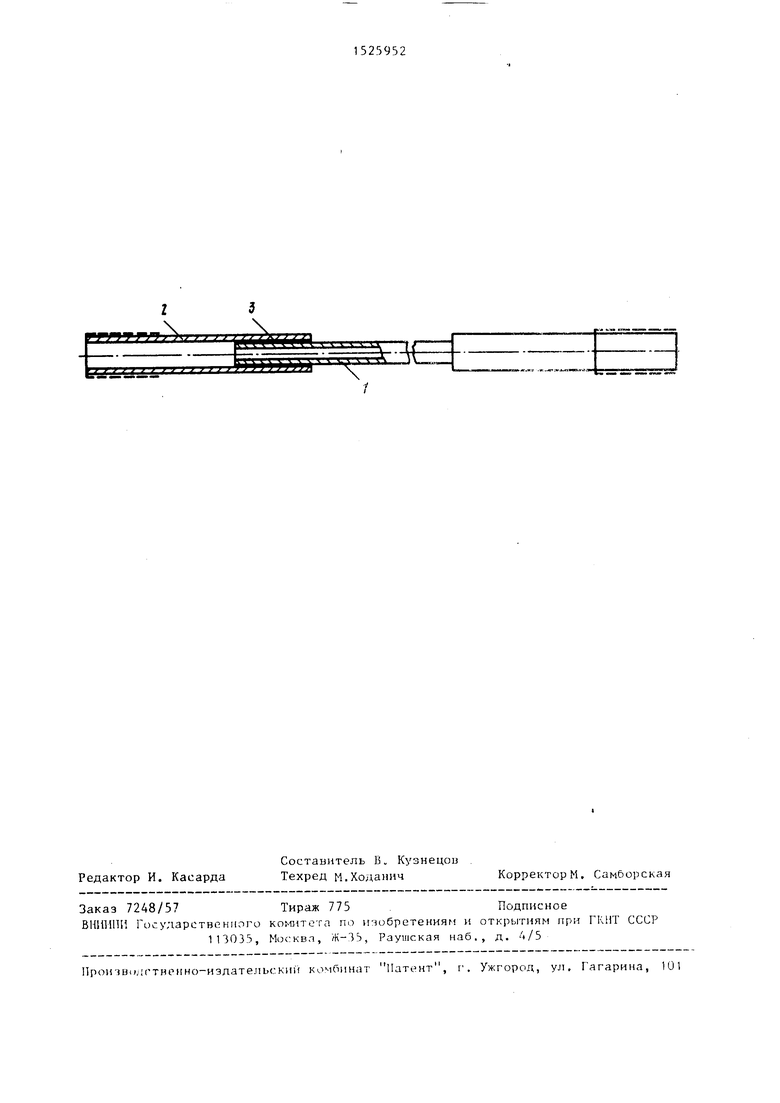

На ертеже представлен нагреватель, обищй вид.

0

5

0

5

0

5

0

5

0

5

Нагреватель содержит активный . участок 1 из диоксида циркония, токо- выводные участки 2 из хромитов и промежуточный соединительный слой 3.

Пример 1. Методом высококачественного плавления в холодном контейнере синтезируют хромит лантана, модифицированный 0,15 мольными долями кальция, и монокристатишческий диоксид циркония фианит, стабилизированный 0,2 мольными долями иттрия. Материалы измельчают и фрак- хуюнируют, пыделяя фракции порошков с дисперсностью 500 см /см и 7000 для диоксида циркония и 600 и 8000 для хромита лантана. Из порошков диоксида циркония, взятых в соотношении 1:1, методом пластического формования на входных временных технологических связках формуют трубчатые заготовки активного участка длиной 750 мм, внутренним и внешним диаметрами 9 и 16 мм соответственно. Порошки хромита лантана смешивают в соотноиении 2:3 и тем же методом формуют заго- TciBKif с внешним диаметром 24 мм, внутренним диаметром 16,5 мм и длиной 25(1 мм. Концы заготовки активного участка на длину 250 мм покрывают слоем массы, содержащей хромит лантана того же химУ1ческого состава с дисперсностью 5000 , после чего надевают на нее заготовки токо- участков. Собранньш нагрева(

тель сушат и обжигают при 1730 С с выдержкой А ч, после чего металлизируют концы токовыводных участков алюминием. Некоторые свойства на -ревате- ля представлены в таблице.

Пример 2. Методом высокотемпературной обработки синтезируют хромит иттрия, модифицированный 5 мольн.% кальция и диоксид циркония, стабилизированный 5 мольн.% кальция. Из nopoiuKOB хромита иттрия с дисперсностью 60 и 5000 , взятых в соотношении 3:1, формуют заготовки . токовыводных частей. Для изготовления активного участка используют порошки диоксида циркония с дисперсностью 60 и 6000 в соотношении 3:1 и формуют заготовки активной части. Заготовки нагревателя помешают в пресс гидростатического прессования, заполняя промежуток между ними порошком хромита иттрия с дисперсностью 1000 и содержанием кальция

0,05 мольных долей, и прессуют при давлении 200-250 МПа.

Нагреватель сушат -ц обжигают при тех же температурах и времени выдержки, что и в примере 1 . Выводные. кон1ц металлизируют никелем.

Пример 3. Плавлением в холодном контейнере изготавливают хромит с соотношением лантана и иттрия 1:1 и содержанием кальция 0,30 мол ь- ных долей. В качестве материала активной части используют монокристаллический диоксид циркония. Заготовки активного участка - из порошков с f дисперсностью 1000 и 10000 при соотношении 1:4 методом выдавливания массы на основе термопластичной связки. По той же технологии изготавливают заготовки токовыводных участков, используя порошки с той же дисперсностью. Заготовки соединяют торец в торец, предварительно нанося на соединяемые Topuibi массу хромита с соотношением лантана и иттрия 1:1, стабилизированного 25 молн.% кальция с дисперсностью 10000 см- /см и связки, содержащей парафин и не- водкый растворитель. Собранные -.з-- делия обжигают и металлизируют при тех же условиях, что и в примере i.

Пример А. Из плавленного диоксида циркония готовят порошки с дисперсностью 800 и 5000 см /см , Порошки смешивают при соотношении 1:1, вводят временную iехнологическую связку и формуют заготовку активного участка. Из смеси порошков хромита лантана с добавкой 0,15 мольных долей кальция и дисперсностью 600 и 8000 при соотношении 1:1 формуют заготовки токовьтодных участков. Заготовки соединяют, используя качестве промежуточного слоя порошки хромитов иттрия и лантана с добавкой 0,25 мольных долей кальция и дисперсностью 1000 для хромита иттрия и 5000 для хромита лантана. Собранный нагреватель сушат и обжигают при и выдерж :е А ч. Концы нагревателя металлизируют никелем.

Пример 5. Для сравнения из масс состава примера 1 изготовляют нагреватели по способу-прототипу. Для этого из порошков диоксида цир

0

5

0

5

0

5

0

копия с дисперсностью 500-7000 см /см при соотношении 1:1 формуют заготовки активного участка нагревателя. Из порошков хромита лантана с добавкой 0,15 мольных долей кальция и дисперсностью 600 и 8000 см /см- в соотношении 2:3 формуют заготовки токовыводных частей. Заготовки токовыводных и активного участков нагревателя сушат и обжигают при 1700°С с выдержкой 6 ч. Затем торцовые части заготовок токовыводных частей металлизируют алюминием. Нагреватель собирают при установке в печи и то- ковыводные части прижимают к активной с помощью пружины. Свойства нагревателей по примерам приведены в таблице.

Свойства нагревателей оценивают но слеггукигц м показателям. Надежность по длительности службь при температуре св1лше до изменения длины нагревателя более, чем на 1%, выхода из строя за счет механического разруше 1ия или появления электрических дуг, до прогиба его более, чем на 3%. Ползучесть по деформации вертикально установленного иах рева- теля под Действием собственного веса И.1ГИ П1 П1жи..111ого устройства при 1900 С за первые 10 ч работы. Термостойкость - по числу циклов Нагрев до 1800°С со скоростью - ох- лаледение с печью,приводящему к нарушению целостности нагревателя.

Как видно из таблицы нагреватели, изготовленные по примерам 1-4, отличаются большим временем службы при высоких температурах и повышенной крипоустойчивостью по сравнению с нагревателем, изготовлелньм в соответствии с прототипом, т.е. большую надежность в эксплуатации. Нагреватели предлагаемой конструкции отличаются гысокой термической стойкостью, что обеспечивает возможность эксплуатации в циклическом режиме с большой скоростью подъема и снижения температуры.

Нагреватели предлагаемой конструкции отличаются значительно большей конструктивной прочностью полее высокой температурой эксплуатации и большей длительностью службы.

учаса

Ке т.

1000

Лантан Иттрий La:Y 1:1

0,25 0,05 0,30

круп

600 60

тон

8000 5000

рупфрак 2:3

10000

3:1

1:4

Ке т.

1000

La:Y 1:1

0,30

La 0,15

600

10000 8000

1:4

1:1

La 0,15

600

8000

2:3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрического нагревателя из хромита лантана | 1983 |

|

SU1525951A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО НАГРЕВАТЕЛЯ ИЗ ХРОМИТА ЛАНТАНА | 1996 |

|

RU2121243C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМИТА ЛАНТАНА | 2007 |

|

RU2361845C1 |

| Трубчатый нагреватель из хромита лантана | 1983 |

|

SU1107346A1 |

| КОМБИНИРОВАННЫЙ ТРУБЧАТЫЙ НАГРЕВАТЕЛЬ | 2018 |

|

RU2696624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА С ПЕРЕМЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 1996 |

|

RU2123241C1 |

| Способ получения трубчатых нагревательных элементов сопротивления | 1983 |

|

SU1092039A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА С ДИСПЕРСНЫМИ ОКСИДАМИ | 2005 |

|

RU2333269C2 |

| Способ центробежного литья керамических заготовок | 1989 |

|

SU1659379A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКОВ СМЕШАННЫХ ОКСИДОВ ЦИРКОНИЯ, ЦЕРИЯ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2022 |

|

RU2809704C1 |

Электрический нагреватель из диоксида циркония токовыводными участками из хромита редкоземельного элемента, отличающийся тем, что, с целью повышения надежности и уменьшения ползучести, между активным и токовыводным участками нагревателя размещен соединительный промежуточный слой, выполненный из порошка с дисперсностью 1000-10000 см2/см3 хромита общей формулы ME1-XCAXCRO3, где ME - лантан, иттрий, взятые вместе или порознь

X=0,05-0,25

токовыводные участки выполнены из хромита формулы ME1-XCAXCRO3, где ME - лантан, иттрий, взятые вместе или порознь

X=0,05-0,30, а активный и токовыводные участки изготовлены из двухфракционных порошков с дисперсностью 60-1000 см2/см3 и 5000-10000 см2/са3, взятых в соотношении 1:4 - 3:1.

из диоксида циркония

500 60 1000

7000

1: 1 из Me,

La Y La:Y

1:1

6000

3:1

10000

1:4

0,15 0,05 0,25 5000 1000 10000

Длительность службы при 2000°С, ч Скорость ползучести (Деформация в осевом направлении при температуре 1900°С за первы 10 ч работы, %) Термостойкость по количеству циклов Нагрев до 1800°С - охлаждение

800 500

6000

10000 5000 7000

j

La:Y

1:1

1:4

0,25 10000

1:1

La:Y 1:1 0,25

La-5000 Y - 1000

1:1

Свыше 400 ч

Не более 200

0,20 0,35 0,25 0,60

240

150

Z 3

,щ,, , , , ,

ЬйИмМ а , ,

TlTi l fc - - -

it

r I t f i j t ) ъ, -.

,, , f,,,ffff,, X.

E:

| Патент США № 4041236, кл | |||

| Насос | 1917 |

|

SU13A1 |

| Патент Франции № 766329, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Патент Франции № 7511335, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-11-30—Публикация

1983-03-24—Подача