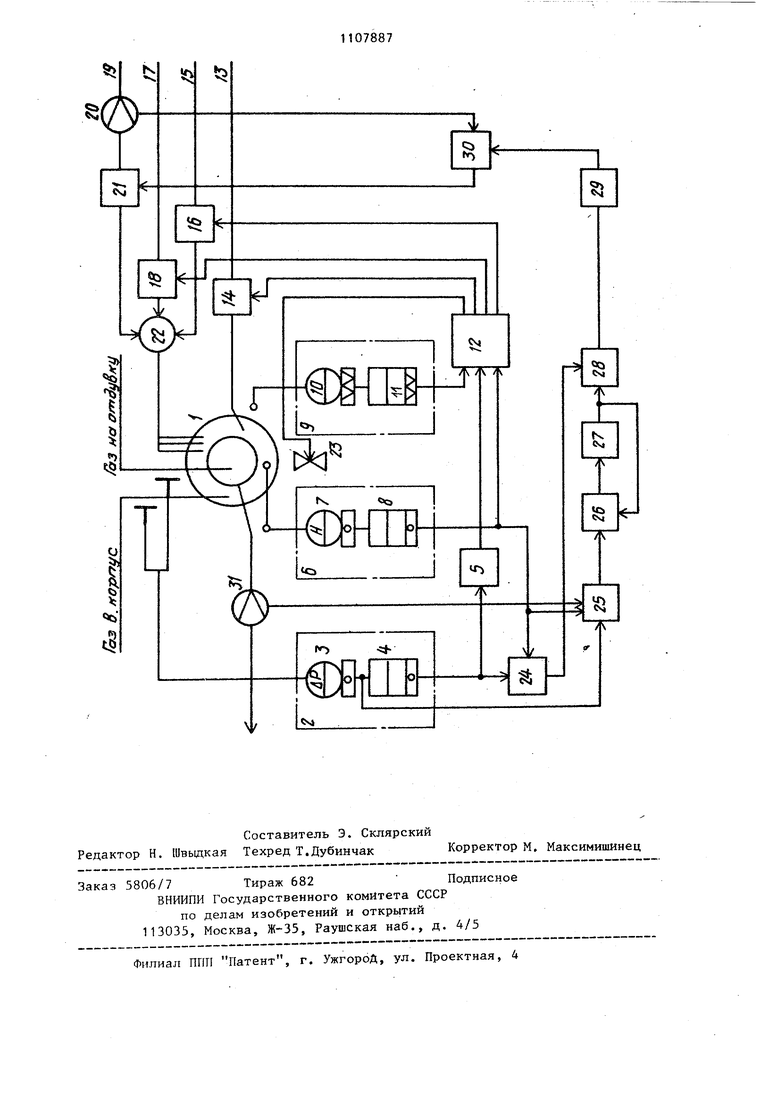

Изобретение относится к системам автоматического управления промывкой барабанных вакуумных фильтров и может быть использовано в химической, нефтеперерабатывающей и других отраслях промышленности, в частности в установках для получения парафина и депарафинизации масел. Известна система автсхатического управления процессом фильтрования, содержащая расходомер, установленный на выходном продуктопроводе, интегра тор, соединенный с расходомером, реле и запорный клапан на линии подачи суспензии, соединенные последователь но, блок времени промывки, включенный параллельно интегратору, запоминаюи й блок, инвертор, сумматор, 6JJOK текущего времени, блок времени вспомогательных операций, блок деления, экстремальный блок, дополнитель ное реле и запорный клапан на линии подачи промывочной жидкости |l . Недостатком данной системы является то, что процесс промывки в ней не автоматизирован, а следовательно расход растворителя на промывку и длительность процесса промывки не оптимизируются. Наиболее близкой к изобретению по технической сущности и достигаемому результату является система автоматического управления процессом промывки барабанного вакуумного фильтра, содержащая узел определения конца отработки сырья и узел определения конца охлаждения вакуумного фильтра, соединенные с блоком программного управления, узел определения начала и конца горячей промывки снабженный датчиком перепада давлений на фильтре и вычислительным устройствам, выход которого связан через позиционный регулятор и блок программного управления с задвижками на линиях подачи слабонагретого и холодного растворителей в фильтре и с задвижками подани и дренирования сырья 2. Недостатком этой системы является то, что промывка фильтра осуществляется растворителем с постоянной температурой, что приводит к увеличению времени промывки и охлаждения, а следовательно, и к увеличению времени простоя вакуумного фильтра. Целью изобретения является уменьшение времени промывки, экономия растворителя и увеличение производи872тельности барабанного вакуумного фильтра. I Поставленная цель достигается тем, что система автоматического управления процессом промывки барабанного вакуумного фильтра, содержащая узел определения конца отработки сьфья и узел определения конца охлаждения вакуумного фильтра, соединенные с блоком программного управления, узел определения начала и конца горячей промывки, снабженный датчиком перепада давлений на фильтре и вычислительным устройством, выход которого связан через позиционный регулятор и блок программного управления с задвижками на линиях подачи слабонагретого и холодного растворителей в фильтр и с задвижками подачи и дретирования сьфья, дополнительно содержит линию подачи сильнонагретого растворителя на фильтр, реле, блок вычисления коэффициентов модели процесса промывки вакуумного фильтра, блок вычисления оптимального коэффициента настройки системы автоматического управлений, блок вычисления коэффициента усиления, блок умножения, блок преобразования, регулятор расхода сильнонагретого растворителя, расходомер и задвижку на линии подачи сильнонагретого растворителя и расходомер на линии готового продукта, при этом первый вход реле связан с выходом узла определения начала и конца горячей промывки, второй вход реле соединен с выходом узла определения конца отработки сырья, а выход - с первым входом блока умножения, выход расходомера на линии готового продукта через первьй вход блока вычисления коэффициентов модели процесса промывки, первый вход блока вычисления оптимального коэффициента настройки системы автоматического управления, блок вычисления коэффициента усиления, второй вход блока умножения и блока преобразования связан с первым входом регулятора, второй вход которого связан расходомером подачи сильнонагретого растворителя, а выход - с задвижой на линии подачи сильнонагретого ас.творителя, второй и третий входы лока вычисления коэффициентов модели роцесса промывки связаны с выходами атчика перепада давлений на фильтре узла определения конца отработки ырья, а второй вход блока вычисления 3 оптимального коэффициента настройки системы автоматического управления соединен с выходом блока вычисления коэффициента усиления. На чертеже представлена принципи альная схема системы автоматическог управления процессом промывки барабанного вакуумного фильтра. Система содержит барабанный ваку умный фильтр 1, узел 2 определения начала и конца горячей промывки, включающий в себя датчик 3 перепада давления на фильтре и вычислительно устройство 4, позиционный регулятор 5 с настраиваемой зоной нечувствительности, узел 6 определения конца отработки сырья, содержагций уровцемер 7 и позиционный регулятор 8, узел 9 определения конца охлаждения барабанного фильтра, включающий в себя фотореле 10 и усилитель 11, блок программного управления 12, линию 13 с задвижкой 14 подачи сыр1ь в фильтр 1, линию 15 с задвижкой 1 подачи холодного растворителя, лини 17 с задвижкой 18 подачи слабонагре того растворителя, линию 19 с расхо домером 20 и задвижкой 21 подачи сильнонагретого растворителя, тройник смешения 22 растворителей, клапан 23 дренирования сырья из корпуса вакуумного фильтра 1, реле 24, блок вычисления 25 коэффициентов модели процесса промывки вакуумного фильтра 1, блок вычисления 26 оптимального коэффициента настройки системы автоматического управления, блок вычисления 27 коэффициента уси ления, блок умножения 28, блок преобразования 29, регулятор 30 расхода сильнонагретого растворителя и расходомер 31 на линии готового продукта (парафина) на выходе фильтра. Система автоматического управления работает следующим образом. Датчик 3 перепада давления замеряет разность давлений инертного газа, подаваемого в корпус вакуумно го фильтра 1. и в барабан этого филь тра на отдувку лепешки. Перепад давления л Р используется для вычис ления коэффициентов модели процесса промывки вакуумного фильтра 1. Процесс промывки фильтра 1 описывается дифференциальным уравнением вида - - R(to) , (1) - aR + Ь ЛТпр 87 где R сопротивление осадка; ДТ приращение температуры промывочного растворителя; время начала промывки; эмпирически определяемые константы. Уравнение (1) в разностной форме имеет следующий вид: R(m+1) AR(m) + ), (2) где R(o) R°, А .adt + 1; В bfltR( m - текущее дискретное время; At - длительность шага дискретизации. Коэффициенты А и В модели процесса промывки вакуумного фильтра 1 вычисляются в течение цикла фильтрования блоком вычисления 25 по измеряемому перепаду давления ju Р и расходу готового продукта (парафина) G в соответствии с уравнениями регрессииА К +K2Gn + К ЛРСп; Б + KjG + KguPG, (3) где К...К - коэффициенты, которые определяются по экспе риментальным данным с использованием метода наименьших квадратов. Сигналы, -пропорциональные перепаду давления лР и расходу готового продукта Gp, поступают на первый и второй входы блока вычисления 25 коэффициентов модели процесса промывки. Параметр йР непосредственно характеризует состояние фильтровальной перегородки, а расход готового продукта Gf, также является функцией состояния фильтра и уменьшается по мере ухудшения пропускной способности фильтровальной перегородки. Это дает возможность использовать перепад давления ДР и расход парафина GP для оценки параметров дифференциального уравнения, описывающего процесс промывки вакуумного фильтра 1. Помимо блока вычисления 25 сигнал с датчика 3 перепада давления поступает на вычислительное устройство 4, котороевычисляет сопротивление осадка потоку фильтрата по формулеR Г(5 + ( ЛР), где R - сопротивление осадка. 5 перепад давления на фильтро ванной перегородке; эмпирические константы, определяемые опытным путем дл конкретной фильтровальной ткани и суспензии. Сигнал, пропорциональный этому сопротивлению, поступает с выхода вычислительного устройства 4 на вхо позиционного регулятора 5 с настраиваемой зоной нечувствительности и на первый вход реле 24. Когда этот сигнал достигает определенного значения, соответствующего такому состоянию фильтровальной перегородки, при котором ее необходимо промывать позиционный регулятор 5 выдает сигнал нд начало промывки в блок прог раммного управления 12, который при этом формирует команду на закрывани задвижки 14 на линии 13 подачи сырь в корпус вакуумного фильтра 1. Сырье считается отработанным, когда его уровень в корпусе вакуумного фильтра 1 достигает определенного значения, устанавливаемого опе .ратором. Сигнал с уровнемера 7 пост пает на вход позиционного регулятора В, который при достижении опреде ленного уровня сигнала срабатывает и подает сигнал в блок программного управления 12, который в ответ на этот сигнал формирует команду откры клапан,. 23, и остаток сырья дренируется . После этого блок программного управления 12 формирует команду на открывание задвижки 18 на линии 17 подачи слабонагретого промьшочного растворителя, который поступает в течение всего цикла промывки. Сигнал с выхода позиционного регулятора 8 поступает одновременно на второй вход реле 24 и третий вход блока вычисления 25 коэффициентов модели процесса промывки. Под действием этого сигнала реле 24 срабатывает и передает на блок умножения 28 значение сопротивления фильтровальной перегородки, непрерывно вычисляемое устройством 4. Этот же си нал вызывает передачу из блока вычисления 25 значений коэффициентов А и В модели процесса промывки вакуумного фильтра 1 на первый вход блока вычисления 26 оптимального коэффициента настройки системы автоматического управления. На второй вход блока вычисления 26 поступает 87 значение коэффициента усрпения, полученное на предьщущем шаге вьфаботки оптимального задания регулятору 30 на выходе блока вычисления 27. Поступающие в блок вычисления 26 данные используются для вычисления оптимального коэффициента Е(|) настройки системы автоматического управления промывкой вакуумного фильтра 1 в соответствии с уравнением Риккати Е(1) .+ E{f+1) - BK(I+1) , где S - неотрицательный коэффициент, получаемый эмпирическим путем. Значения оптимального коэффициента Е(1) настройки системы автоматического управления, а также коэффициентов модели А и В поступают из блока 26 в блок вьшисления 27 коэффициента усиления, который определяется выражением + E(-ft) К(1+1) + E(t+1)J+ F где F - неотрицательный коэффициент, получаемый эмпирически. Значение коэффициента усиления поступает на первьй вход блока умногжения 28, на второй вход которого подается текущее значение сопротивления фильтровальной перегородки, вычисляемое вычислительным устройством 4, На выходе блока умножения 28 формируется оптимальное значение приращения температуры промывочного растворителя в соответствии с законом управления -kR, Знак минус означает, что значение температуры промывочного растворителя максимально в начальный момент времени, когда начинается промывка, а дальше оно убывает по мере разогрева осадка и фильтровальной перегородки. В блоке преобразования 29 приращение температуры промывочного растворителя преобразуется в приращение расхода сильнонагретого растворителя ДСдпт в соответствии с выражением .- + ДС, опт с ,„ эмпирически где ад, а, а, определяемые коэффициенты.. Приращение расхода сильнонагретого растворителя является заданием для регулятора 30, на второй вход которого поступает текущее значение расхода этого растворителя. Сигнал с выхода регулятора

30 используется для установки в требуемое положение задвижки 21 на линии 19 подачи сильнонагретого раст- ворителя.

Регулирование осуществляется таким образом, чтобы достичь мини мального времени разогрева осадка и фильтровальной перегородки растворителем с повышенной температурой. В начальный момент цикла промывки задвижки 18 и 21 на линиях 17 и 19 подачи слабо- и сильнонагретого растворителей открыты полностью, и растворитель с повьшенной температурой, смешиваясь со слабонагретым раствори телем, поднимает температуру этой снеси, что способствует ускоренному разогреву осадка и фильтровальной перегородки у По мере разогрева и промывки перегородки ее сопротивление понижается, а задание регулятору 30 уменьшается в соответствии с выбранным законом оптимального управления. Соответственно уменьшается расход сильнонагретого растворителя. Расход слабонагретого растворителя остается постоянным в течение всего цикл-а промывки. Когда задание на приращени расхода сильнонагретого растворителя на выходе блока преобразования 29 становится равным нулю, задвижка 21 на линии 19 подачи сильнонагретого растворителя полностью закрывается и до окончания промывки на фильтр 1 поступает только слабонагретый растворитель. Таким-образом, подача сильнонагретого растворителя позволяет оптимизировать время разогрева осадка и фильтровальной перегородки и сократить тем самым общее время промывки, сэкономить растворитель и увеличить производительность вакуумного фильтра 1.

Промывка фильтровальной перегородки осуществляется до тех пор, пока

позиционный регулятор 5 не выдаст в блок программного управления 12сигнал. Соответствующий нулевому или Iблизкому к нему значению сопротивления фильтровальной перегородки. По этому сигналу блок программного управления 12 формирует команды на перекрытие задвижки 18 на линии 17 подачи слабонагретого растворителя и открывание задвижки 16 на линии 15 подачи холодного растворителя на ох лаждение барабана вакуумного фильтра 1, которое сопровождается испарением холодного растворителя. Охлаждение считается законченным, когда испарение растворителя прекращается, т.е. когда температура барабана вакуумного фильтра 1 становится равной температуре холодного растворителя. После охлаждения барабана србатывает фотореле 10, реагирующее на наличие или отсутствие пара, его выходной сигнал усиливается усилителем 11 и подается в блок программного управления: 12. По этому сигналу блок программного управления 12 формрует команды на закрывание задвижки 16 на линий 15 подачи холодного растворителя, на перекрывание дренажного клапана 23 и открывание задвижки 14 на линии 13 подачи сырья в корпус, вакуумного фильтра 1. Начинаеся новый цикл фильтрования.

Процесс промывки барабанных вакуумных фильтров известными устройствами осуществляется полуавтоматически (по команде оператора) растворителем с постоянной температурой. При исползовании данной системы время промывки фильтра сокращается за -счет ускоренного разогрева барабана сильнонагретым растворителем на 18-20% и, таким образом, увеличивается рабочее время функционирования фильтра на 3,8% в смену.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления блоком регенеративных кристаллизаторов в производстве парафинов | 1983 |

|

SU1189474A1 |

| Устройство автоматического управления промывкой барабана вакуум-фильтра | 1983 |

|

SU1143442A1 |

| Система автоматического управления блоком кристаллизаторов в производстве парафинов | 1985 |

|

SU1346179A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ФИЛЬТРОМ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2203723C1 |

| СИСТЕМА ИЗМЕРЕНИЯ СОДЕРЖАНИЯ КАПЕЛЬНОЙ ЖИДКОСТИ В ПОТОКЕ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2020 |

|

RU2750790C1 |

| Система автоматического управления процессом гидролиза растительного сырья | 1978 |

|

SU763469A1 |

| Система приготовления этилированного авиационного бензина | 2017 |

|

RU2661152C1 |

| Способ управления периодическим процессом фильтрации лакокрасочных материалов | 1985 |

|

SU1346197A1 |

| Способ автоматического управления процессом кристаллизации сахара | 1980 |

|

SU958504A1 |

| Система приготовления этилированного авиационного бензина (варианты) | 2017 |

|

RU2655168C1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОМЫВКИ БАРАБАННОГО ВАКУУМНОГО ФИЛЬТРА, содержащая узел определения конца отработки сырья и узел, определения конца охлаждения вакуумного фильтра, соединенные с блоком программного управления, узел определения начала и конца горячей промывки, снабженный датчиком перепада давлений на фильтре и вычислительным устройством, выход которого связан через позиционный регулятор и блок программного управления с задвижками на линиях подачи слабонагретого и холодного растворителей в фильтр и с задвижками подачи и дренирования сьфья, отличающаяся тем, что, с целью уменьшения времени промывки, экономии растворителя и увеличения производительности барабанного вакуумного фильтра, система дополнительно содержит линию подачи сильнонагретого растворителя на фильтр, реле, блок вычисления коэффициентов модели процесса промывки вакуумного фильтра, блок вычисления оптимального коэффициента настройки системы автоматического управления, блок вычисления коэффициента усиления, блок умножения, блок преобразования, регулятор расхода сильнонагретого растворителя, расходомер и задвижку на линии подачи сильнонагретого растворителя и расходомер на линии готового продукта, при этом первый вход реле связан с выходом узла определения начала и конца горячей промывки, второй вход реле соединен с выходом узла определения конца Отработки сьфья, а выход - с первым входом блоков умножения, выход рас(Л ходомера на линии готового продукта через первьй вход блока вычисления коэффициентов модели процессу промывки,первый вход блока вычисления оп- тимального коэффициента настройки системы автоматического управления, блок вычисления коэффициента усиления , второй вход блока умножения и Nj блок преобразования связан с первым 00 00 входом регулятора, второй вход которого связан с расходомером подачи -vl сильнонагретого растворител я, а выход - с задвижкой на линии подачи сильнонагретого растворителя, второй и третий входы блока вычисления коэффициентов модели процесса промывки связаны с выходами датчика перепада давлений на фильтре и узла определения конца отработки сьфья, а второй вход блока, вычисления оптимального коэффициента настройки системы автоматического управления соединен с выходом блока вычисления коэффициента усиления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического определения времени фильтрования | 1976 |

|

SU619200A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство рССР № 652953, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-15—Публикация

1982-12-02—Подача