о

00

ю

о

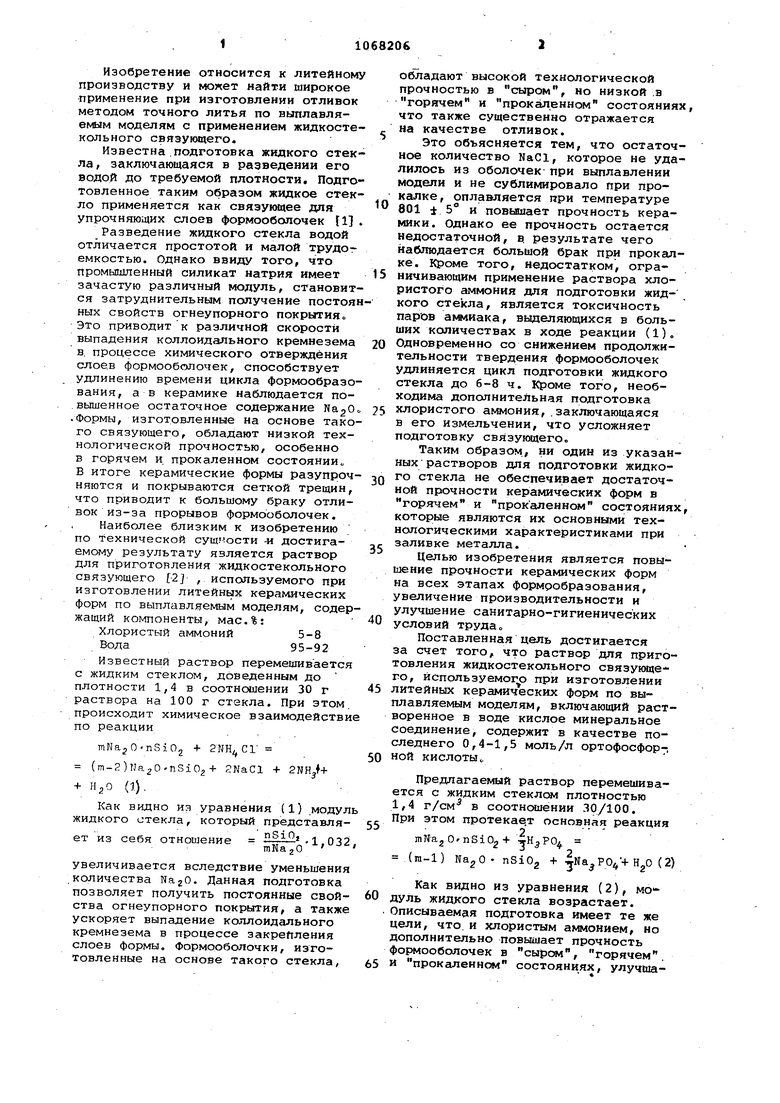

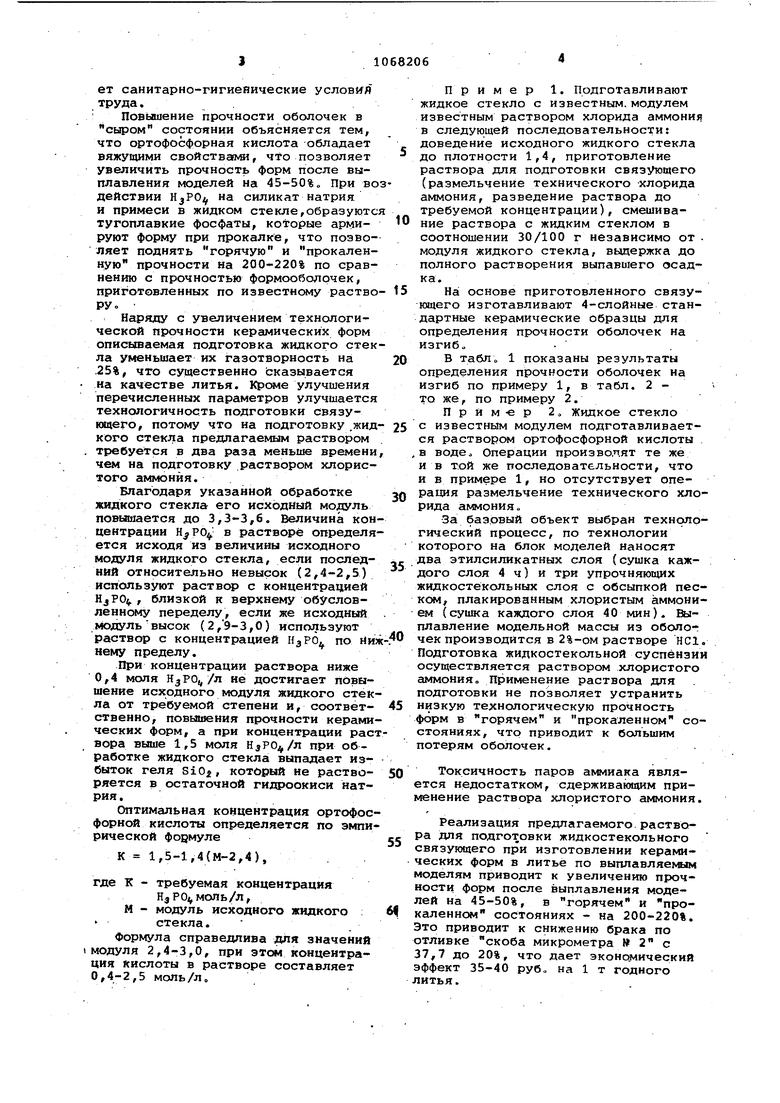

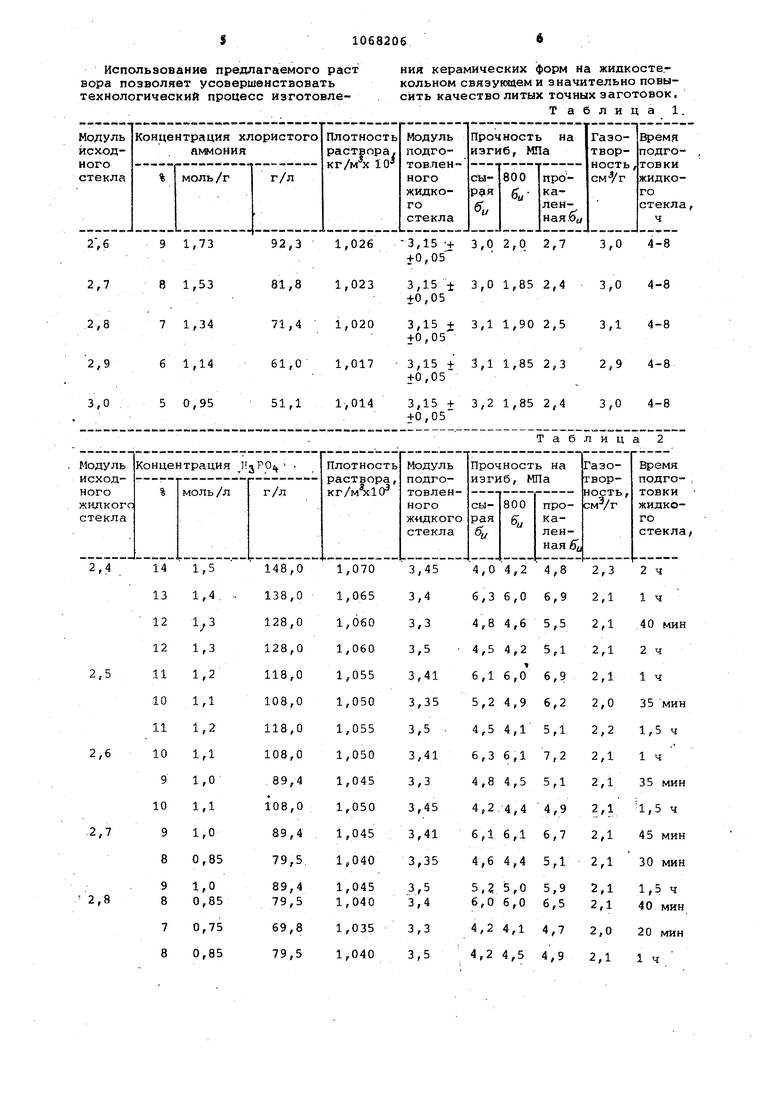

О) Изобретение относится к литейному производству и может найти широкое применение при изготовлении отливок методом точного литья по ньшлавляемым моделям с применением жидкостекольного связующего. Известна подготовка жидкого стек ла, заключающаяся в разведении его водой до требуемой плотности. Подготовленное таким образом жидкое стекло применяется как связукадее для упрочняющих слоев формооболочек fl Разведение жидкого стекла водой отличается простотой и малой трудог емкостью. Однако ввиду того, что промышленный силикат натрия имеет зачастую различный модуль, становит ся затруднительным получение постоя ных свойств огнеупорного покрытия., Это приводит к различной скорости выпадения коллоидального кремнезема в. процессе химического отверждения слоев формооболочек, способствует удлинению времени цикла формообразо вания, а в керамике наблюдается повышенное остаточное содержание NajO .Формы, изготовленные на основе тако го связующего, обладают низкой технологической прочностью, особенно в горячем и прокаленном состоянии„ В итоге керамические формы разупроч няются и покрываются сеткой трещин, что приводит к большому браку отливок из-за прорывов формооболочек. Наиболее близким к изобретению по технической -и достигаемому результату является раствор для приготовления жидкостекольного связующего -2 , используемого при изготовлении литейных керамических форм по выплавляемым моделям, содер жащий компоненты, мас.%: Хлористый аммоний 5-8 Вода95-92 Известный раствор перемешивается с жидким стеклом, доведенным до плотности 1,4 в соотношении 30 г раствора на 100 г стекла. При этом. происходит химическое взаимодействи по реакции mNa O-nSiOj + {m-2)rJa20-nSi02 + 2NaCl + + (1). Как видно из уравнения (1) модул жидкого стекла, который представляет из себя отношение ,1 032 raKagO увеличивается вследствие уменьшения количества NajO. Данная подготовка позволяет получить постоянные свойства огнеупорного покрытия, а также ускоряет выпадение коллоидального кремнезема в процессе закрепления слоев формы. Формооболочки, изготовленные на основе такого стекла, обладают высокой технологической прочностью в сыром, но низкой .в горячем и прокаленном состояниях, что также существенно отражается на качестве отливок. Это объясняется тем, что остаточное количество NaCl, которое не удалилось из оболочек при выплавлении модели и не сублимировало при прокалке, оплавляется при температуре 801 1 5 и поввяиает прочность керамики. Однако ее прочность остается недостаточной, в. результате чего наблюдается большой брак при прокалке. 1фоме того, недостатком, ограничивающим применение раствора хлористого аммония для подготовки жидкого стекла, является токсичность паров аммиака, выделяющихся в больших количествах в ходе реакции (1). Одновременно со снижением продолжительности твердения формооболочек удлиняется цикл подготовки жидкого стекла до 6-8 ч. Кроме того, необходима дополнительная подготовка хлористого аивиюния, .заключающаяся в его измельчении, что усложняет подготовку связукядего. Таким образом, ни один из указанных растворов для подготовки жидкого стекла не обеспечивает достаточной прочности керамических форм в горячем и прокаленном состояниях, которые являются их основ НЕЛМИ технологическими характеристиками при заливке металла. Целью изобретения является повышение прочности керамических форм на всех этапах формообразования, увеличение производительности и улучшение санитарно-гигиенических условий труда Поставленная цель достигается за счет того, что раствор для приготовления жидкостекольного связующего, йспользуемог о при изготовлении литейных керамических форм по выплавляемым моделям, включающий растворенное в воде кислое минеральное соединение, содержит в качестве последнего 0,4-1,5 моль/л ортофосфорт ой кислоты., Предлагаемый раствор перемешивается с жидким стекле плотностью 1,4 г/см в соотношении 30/100. При этом протекае.т основная реакция mN-a Оп8102 + (га-1) NagO- nSiOg + Na (2) Как видно из уравнения (2), мо- дуль жидкого стекла возрастает. Описываемая подготовка имеет те же цели, что. и хлористым аммонием, но дополнительно повышает прочность формооболочек в сырсм, горячем. и прокаленном состояниях, улучшает санитарно-гигиенические условия труда. Повышение прочности оболочек в сыром состоянии объясняется тем, что ортофосфорная кислота обладает вяжущими свойствагкш, чТо позволяет увеличить прочность форм после выплавления моделей на 45-50%. При во действии HjPOif на силикат натрия и примеси в жидком стекле,образуютс тугоплавкие фосфаты, которые армируют форму при прокалке, что позволяет поднять горячую и прокаленную прочности на 200-220% по сравнению с прочностью формооболрчек, приготовленных по известному раство Наряду с увеличением технологической прочности керамических форм описываемая подготовка жидкого стек ла уменьшает их газотворность на .25%, что существенно сказывается на качестве литья. Кроме улучшения перечисленных параметров улучшается технологичность подготовки связующего, потому что на подготовку .жид кого стекла предлагаемым раствором . требуется в два раза меньше времени чем на подготовку раствором хлористого аммония. Благодаря указанной обработке жидкого стекла его исходный модуль повьаиается до 3,3-3,6. Величина кон центрации в растворе определя ется исходя из величины исходного модуля жидкого стекла, если последний относительно невысок (2,4-2,5) используют раствсч с концентрацией HjPO, близкой к верхнему обусловленному переделу, если же исходный модульвысок (2,9-3,0) используют раствор с концентрацией НзРО по Ни нему пределу. При концентрации раствора ниже 0,4 моля НзРО,,/л не достигает повышение исходного модуля жидкого стек ла от требуемой степени и, соответственно, повышения прочности керами ческих форм, а при концентрации рас вора выше 1,5 моля при обработке жидкого стекла выпадает избыток геля SiОг, который не растворяется в остаточной гидроокиси натрия. Оптимальная концентрация ортофос форной кислоты определяется по эмпи рической фовмуле К 1,5-1,4{М-2,4), где К - требуемая концентрация моль/л, М - модуль исходного жидкого : стекла. Формула справедлива для значений I модуля 2,4-3,0, при этом концентрация кислоты в растворе составляет 0,4-2,5 моль/л, Пример 1. Подготавливают жидкое стекло с известным.модулем известным раствором хлорида аммонич в следующей последовательности: доведение исходного жидкого стекла до плотности 1,4, приготовление раствора для подготовки связующего (размельчение технического хлорида аммония, разведение раствора до требуемой концентрации), смешивание раствора с жидким стеклом в соотношении 30/100 г независимо от . модуля жидкого стекла, выдержка до полного растворения выпавшего осадка. На основе приготовленного связующего изготавливают 4-слойные стандартные керамические образцы для определения прочности оболочек на изгибо . В табЛо 1 показаны результаты определения прочности оболочек на изгиб по примеру 1, в табл. 2 то же, по примеру 2. П р и м -е р 2 Жидкое стекло с известным модулем подготавливается раствором ортофосфорной кислоты . в воде о Операции производят те же и в той же последовательности, что и в примере 1, но отсутствует операция размельчение технического хлорида аммония За базовый объект выбран технологический процесс, по технологии которого на блок моделей наносят два этилсиликатных слоя (сушка каждого слоя 4 ч) и три упрочняющих жидкостекольных слоя с обсыпкой песком, плакированным хлористым аммонием (сушка каждого слоя 40 мин). Выплавление модельной массы из обопо-: чек производится в 2%-ом растворе НС1. Подготовка жидкостекольной суспензии осуществляется раствором хлористого аммония. Применение раствора для подготовки не позволяет устранить низкую технологическую прочность форм в горячем и прокаленном состояниях, что приводит к большим потерям оболочек. Токсичность паров аммиака является недостатком, сдерживакидим применение раствора хлористого аммония. Реализация предлагаемого раствора для подготовки жидкостекольного связующего при изготовлении керакшческих форм в литье по выплавляемым моделям приводит к увеличению прочности форм после выплавления моделей на 45-50%, в горячем и прокаленном состояниях - на 200-220%. Это приводит к снижению брака по отливке скоба микрометра 2 с 37,7 до 20%, что дает экономический эффект 35-40 рубо на 1 т годного итья.

Использование предлагаемого раст вора позволяет усовершенствовать технологический процесс изготовления керамических форм на жидкосте.кольном связующем и значительно повысить качество литых точных заготовок.

Таблица 1.

Продолжение табл.2|

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления жидкостекольного связующего для изготовления керамических форм по выплавляемым моделям | 1982 |

|

SU1038056A1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2003 |

|

RU2266172C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2000 |

|

RU2200643C2 |

| Раствор для подготовки жидкостекольного связующего | 1984 |

|

SU1238881A1 |

| Способ изготовления форм по выплавляемым моделям | 1989 |

|

SU1729681A1 |

| Способ приготовления жидкостекольной суспензии для изготовления литейных керамических форм по выплавляемым моделям | 1983 |

|

SU1158281A1 |

| Связующее для изготовления литейных керамических форм по выплавляемым моделям и способ его приготовления | 1983 |

|

SU1107948A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Суспензия для изготовления промежуточных и наружных слоев литейных многослойных керамических форм, получаемых по выплавляемым моделям | 1980 |

|

SU876249A1 |

РАСТВОР ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКОСТЕКОЛЬНОГО СВЯЗУЮЩЕГО, испольi зуёмого при. изготовлении литейных .керамических форм по выплавляемым моделям, включакядий растворенное в воде кислое минеральное соединение, отличающийся тем, что, с целью повышения прочности керамических форм На всех этапах формообразования, увеличения производительности и улучшения санитарногигиенических условий труда, раствор в качестве кислого минерального соединения содержит 0,4-1,5 моль/л ортофосфорной кислоты. (Л С

2,9 70,7569,81,035 О0,660,11,030 60,660,11,030 3,0 50,550,51,025 40,440,81,020 3,416,0 5,96,22,040 мин 3,454,4 5,05,12,025 мин 3,64,84,65,5.2,1.2ч 3,416,0 6,06,42,040 мин 3,454,6 4,45,12,025 мин

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мкленнйк я.И | |||

| Литье по выплавляемым моделям | |||

| Л., Машгиз, 1961, с | |||

| Аппарат для нагревания окружающей его воды | 1920 |

|

SU257A1 |

| ПеЕяиин П.С | |||

| Технология точного литья | |||

| Л., Машгиэ, 1955, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1984-01-23—Публикация

1982-12-21—Подача