1 Изобретение относится к отрасли литейного производства, а именно к способам приготовления жидкостекольных суспензий, и может найти примене ние при изготовлении отливок из черны и цветных металлов методом литья по выплавляемым моделям. Известен способ изготовления кера мических форм с пористой структурой за счет введения в суспензию органических выгорающих добавок tl J. Недостатком этого способа являе.тс увеличение газотворной способности формыJ что требует увеличения времеНИ ее прокалки. Известен способ изготовления форм, согласно которому пористая структура формооболочек достигается за счет введения в суспензию или обсыпочный материал пористых зернистых материалов, таких как вспученный вермикулит, пеношамот, зольный керам зит, и т.д. .. Однако все указанные материалы являются дефицитными, требуют специальной подготовки, что усложняет технологический процесс изготовления керамических форм. I Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ пригот товления жидкостекольной суспензии при изготовлении литейных керамических форм по выплавляемым моделям, заключающийся в перемешивании ингредиентов суспензии до состояния ее готовности, причем формированию пористой структуры керамической формооЬЬлочки способствует введение в состав суспензии пенообразователя СЗ . Однако известный способ не позволяет достигнуть высокой прочности керамических форм в горячем состоянии, их термостойкости, а также затрудняет равномерное распределение слоя суспензии по поверхности формы что в целом приводит к повьшенному браку форм и отливок. Цель изобретения - повышение качества керамических форм за счет увеличения их прочности в горячем состоянии и термостойкости. Поставленная цель достигается тем, что согласно способу приготовления жидкостекольной суспензии дли изготовления литейных керамических форм по вьтлавляёмым моделям, включающему перемешивание ингредиентов 1 суспензии до состояния ее готовности, готовую суспензию перед употреблением подвергают продувке сжатым воздухом или газом, химически инертным по отношению к ингредиентам суспензии, в течение 10-60 мин с удельным расходом сжатого воздуха или инертного газа 0,2-0,5 и с линейной скоростью их прохождения через суспензию (10,6-24,8) . Продувка суспензии газом насыщает ее пузырьками газа по всему объему, что обеспечивает образование пористой структуры, которая позволяет достигнуть высокой прочности керамических форм в горячем состоянии и их термостойкости. Продувка суспензии сжатым воздухом или инертным газом в принятых режимах в течение менее 10.мин не приводит к заметному повышению прочности и термостойкости форм; обработка более 60 мин по тем же причинам нецелесообразна. Снижение удельного расхода сжатого воздуха менее 0,2 не приводит к заметному повышению прочности керамических форм, а его увеличение свыше 0,5 и /кг также неэффективно из-за выброса суспензии из емкости. Эти же закономерности характерны для соответствующих значений линейной скорости, которая определяется отношением расхода воздуха й(м5/с) к площади сечения S м, через которое он фильтруется. Это позволяет учесть влияние применения площади сечения рабочей емкости на качество обработки суспензии воздухом. На чертеже схематически представлена установка, реализующая предлагаемый способ. Изобретение иллюстрируется следукнцим примером. Предлагаемая огнеупорная суспензия, содержащая 41,2 мас.% жвдкого стекла (плотностью 1,23 г /см) и 58,8 мас.% огнеупорного наполнителя (пьшевидного кварца марки КП-3) с вязкостью 35-40 с по вискозиметру ВЗ-4, заливается в емкость. Газ подаваемый компрессором I в трубу с керамической насадкой 2, образует пузырьки, которые распределяются в емкости с суспензией, перемешиваемой мешалкой 3. Керамическую насадку для обработки суспензии изготав- , ливали из электрокорунда марки 16.

3

Объем насадки составляет 3,9. газопроницаемость 1,А ед. по стандартному прибору для определения газопроницаемости марки ОА2М. Объем обрабатываемой суспензии во всех экспериментах был постоянен и равнялся 3,89-10 м(0,7 кг). Для определения прочности керамики в горяче состоянии и ее термостойкости изготавливали четырехслойиые образцы на статический изгиб с закреплением каждого слоя в водном растворе алюмохлорида с плотностью 1,27 10кг/м

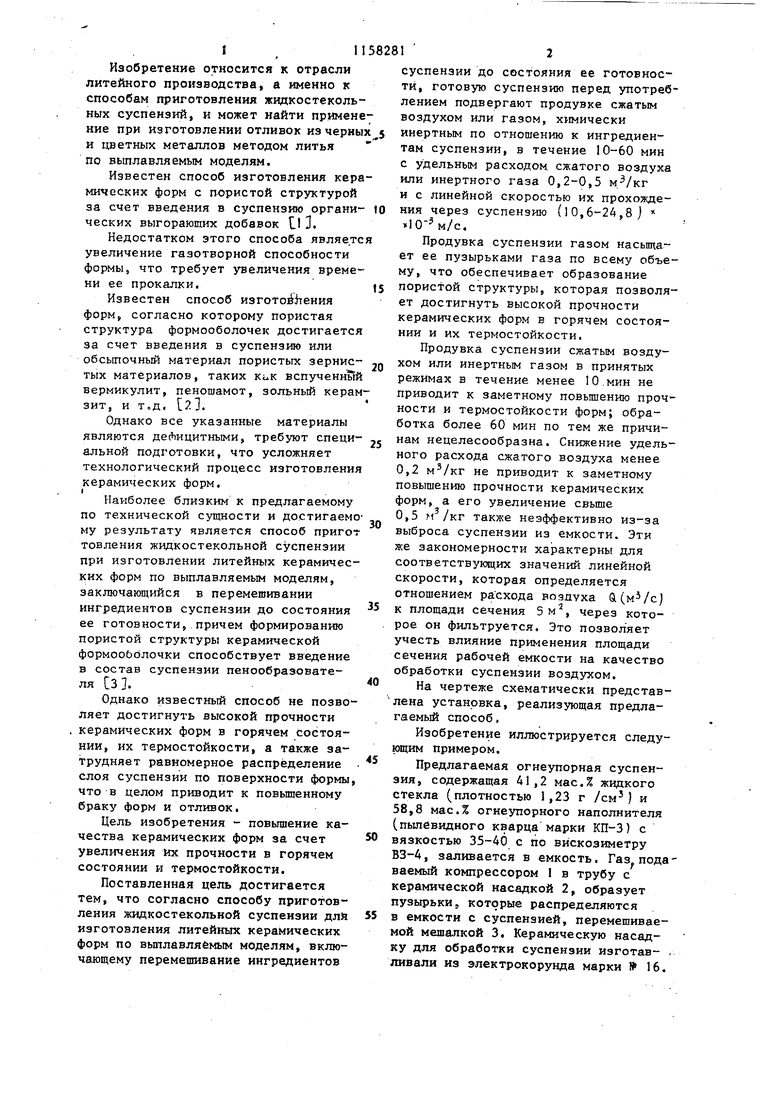

В табл. 1 приведены данные, иллюстрирующие влияние предлагаемого способа на качество керамических форм в зависимости от продолжительности продувки сжатого воздуха при оптимальных показателях, средних в обусловленных пределах, его удельного расхода и линейной скорости его прохождения через суспензию.

При замене сжатого воздуха любым другим газом, химически инертным по отношению к ингредиентам суспензии

к жидкому стеклу , достигаются эквивалентные результаты.

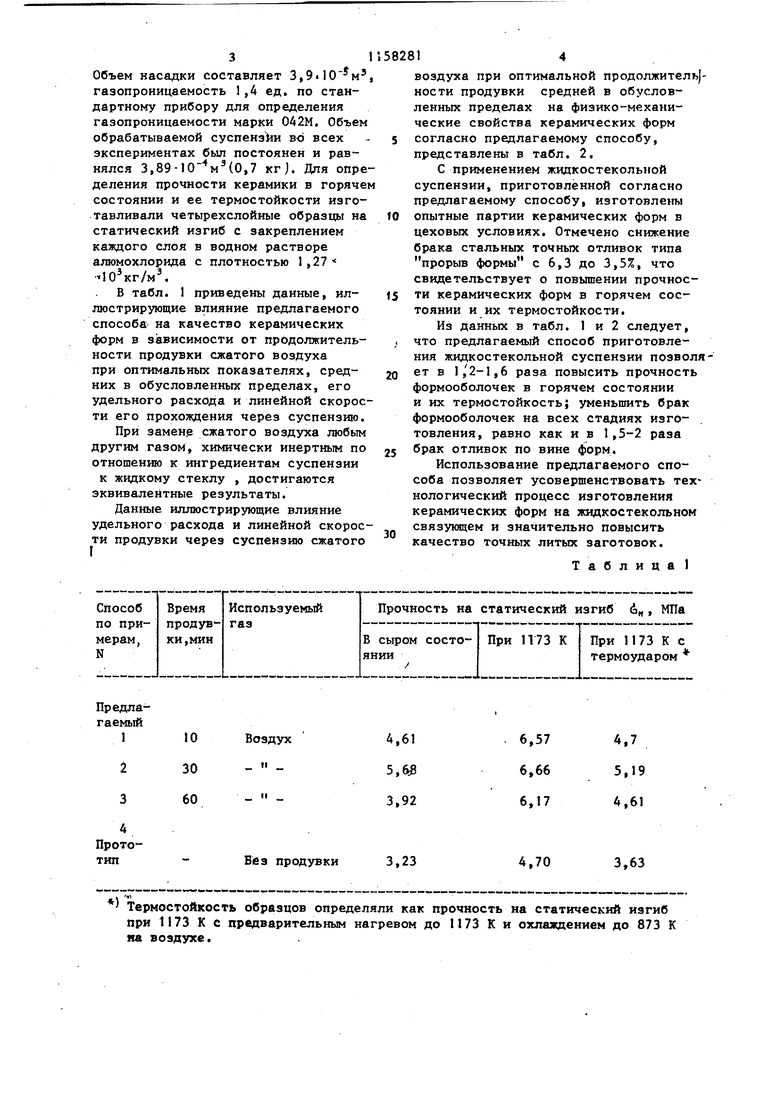

Данные иллюстрирующие влияние удельного расхода и линейной скорости продувки через суспензию сжатого

82814

воздуха при оптимальной продолжитель)ности продувки средней в обусловленных пределах на физико-механические свойства керамических форм 5 согласно предлагаемому способу, представлены в табл. 2.

С применением жидкостекольиой суспензии, приготовленной согласно предлагаемому способу, изготовлены опытные партии керамических форм в цеховых условиях. Отмечено снижение брака стальных точнь« отливок типа прорыв формы с 6,3 до 3,5%, что свидетельствует о повышении прочности керамических форм в горячем состоянии и их термостойкости.

Из данных в табл. 1 и 2 следует, что предлагаемый способ приготовления жидкостекольной суспензии позволяет в 1,2-1,6 раза повысить прочность формооболочек в горячем состоянии и их термостойкость; уменьшить брак формооболочек на всех стадиях изготовления, равно как и в 1,5-2 раза брак отливок по вине форм.

Использование предлагаемого способа позволяет усовершенствовать технологический процесс изготовления керамических форм на жидкостекольном связующем и значительно повысить качество точных литых заготовок.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления форм по выплавляемым моделям | 1989 |

|

SU1729681A1 |

| Способ приготовления жидкостекольного связующего для изготовления керамических форм по выплавляемым моделям | 1982 |

|

SU1038056A1 |

| Раствор для приготовления жидкостекольного связующего | 1982 |

|

SU1068206A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Связующее для изготовления литейных керамических форм по выплавляемым моделям и способ его приготовления | 1983 |

|

SU1107948A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2000 |

|

RU2200643C2 |

| Суспензия для изготовления промежуточных и наружных слоев литейных многослойных керамических форм, получаемых по выплавляемым моделям | 1980 |

|

SU876249A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОСТЕКОЛЬНОЙ СУСПЕНЗИИ ДЛЯ И31ОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ, включающий перемешивяние ингредиентов суспензии до состояния ее готовности, о т л ичающийся тем, что, с целью, повышения качества керамических форм за счет увеличения их прочности в горячем состоянии и термостойкости, готовую суспензию перед употреблени ем подвергают продувке сжатым воздухом или газом, химически инертным по отношению к ингредиентам суспензии в течение 10-60 мин с удельным расходом сжатого воздуха или инертного газа 0,2-0,5 м/кг и с линейной ско- о ростью их прохождения через суспензию

j, t Термостойкость образцов определяли как прочность на статический изгиб

при 1173 К с предварительным нагревом до 1173 К и охлаждением до 873 К на воздухе.

Определялась прочность на статический изгиб

1158281«

Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шкленник Я.И | |||

| Литье по выплавляемым моделям | |||

| М., Машиностроение, 1971, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-30—Публикация

1983-11-05—Подача