00

-jr

vl

2, Способ по п. 1,отличаю щ и и с я тем, что, с целью снижения содержания в целевом продукте нелетучего остатка, гидроокись или карбонат натрия вводят в парожидкостную смесь перед отделением кислого конденсата с концентрацией 0,5-15,0 г/л в количестве 0,1-3,0 г/кг целевого продукта при рН 7-11,

3. Способ по п. 1, отличающийся тем, что, с целью снижения содержания в целевом продукте сероводорода, гидроокись или карбонат натрия вводят на стадии конденсации сероуглерода с концентрацией . 0,5-10,0 г/л в количестве 0,25-8,0 г/л целевого продукта в течение 5-23 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОЧИСТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270233C1 |

| СПОСОБ ОЧИСТКИ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2492213C1 |

| Способ переработки сернистого мазута | 1978 |

|

SU740809A1 |

| УДАЛЕНИЕ ЗАГРЯЗНЕНИЙ ИЗ ГАЗОВЫХ ПОТОКОВ ПРИ ПРОИЗВОДСТВЕ ВИСКОЗНОГО ВОЛОКНА | 1998 |

|

RU2199376C2 |

| Способ очистки сернисто-щелочных сточных вод | 2019 |

|

RU2708602C1 |

| Способ очистки сернисто-щелочных сточных вод | 2019 |

|

RU2708005C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ КОКСОВОГО ГАЗА | 2001 |

|

RU2210536C1 |

| Способ очистки природного газа от примесей | 2018 |

|

RU2691341C1 |

| Установка для очистки попутного нефтяного и природного газа от серосодержащих соединений | 2016 |

|

RU2618009C1 |

1. СПОСОБ РЕГЕНЕРАЦИИ СЕРОУГЛЕРОДА из вентиля1щонных выбросов производства химических волокон, включающий адсорбцию сероуглерода активированным углем, десорбцию его паром с получением парожидкостной смеси, направляемой на выделение из нее кислого конденсата с последующей конденсацией целевого продукта, продувку адсорбера после адсорбции и десорбции-инертным газом, отличающийся тем, что, с целью повьшения чистоты сероуглерода за счет снижения содержания в нем нелетучего остатка и сероводорода, в парожидкостную смесь перед отделением кислого конденсата и/или на стадии конденсации сероуглерода вводят водный раствор гидроокиси или карбоната щелочных металлов.

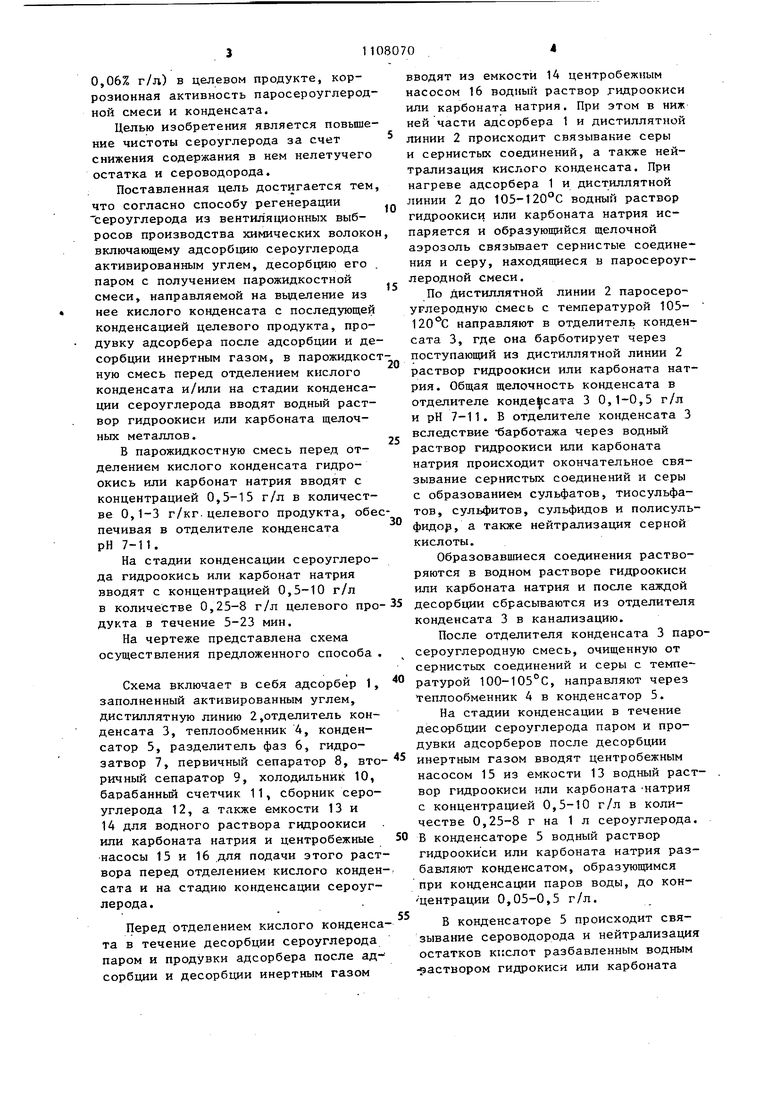

Изобретение относится к производству сероуглерода, преимущественно к регенерации сероуглерода из вентиляционных выбросов производства химических волокон, и может быть исполь зовано при очистке сероуглерода от серы, сернистых соединений и сероводорода, а также регенерации сероуглерода на заводах по производству химических волокон. Известен способ регенерации сероуглерода на ректификационных установках непрерывного действия, за1у1ючающийся в том, что сероуглерод, содер жащий серу и сероводород, нагревают паром, вследствие чего происходит отгонка сероводорода. После отделения сероводорода нагретый сероуглерод направляют в куб ректификации колонны где производят дополнительный нагрев и отгонку сероуглерода в холодильникконденсатор, из которого сероуглерод очищенный от серы, через змеевиковый холодильник направляют на склад. Для дополнительной очистки регенерированного сероуглерода от сероводорода сероуглерод направляют в колонки со щелочью, где его обрабатывают концент рированным 31-32%-ным (435-450 г/л) раствором едкого натра ClJ. Недостатки этого способа заключаются в больших энергетических затратах, значительном расходе едкого натра, сложности аппаратурного оформления. Наиболее близким к предлагаемому по технической сущности и достига- емому эффекту является способ регенерации сероуглерода из вентиляционных выбросов производства химических волокон, включающий адсорбцию сероуглерода активированным углем, десорбцию его паром с получением парожидкостной смеси, направляемой на выделение из нее кислого конденсата с последующей конденсацией целевого продукта, продувку адсорберов после адсорбции и десорбции инертным газом. Согласно способу кислый конденсат, а в период десорбции и кислую паросероуглеродную смесь, содержащую пары воды, сероуглерод, серу, аэрозоль серной кислоты и другие сернистые соединения, направляют из адсорбера в дистиллятную линию. По дистиллятной линии паросероуглеродную смесь с температурой 1,5-120 с направляют в отделитель конденсата, где она барботирует через кислый конденсат с рН 2,5-4,2, содержащий до 0,4 г/л серной кислоты, который после десорбции сбрасывают в канализацию. После отделителя конденсата кислую паросероуглеродную смесь с температурой 100-105°С направляют через теплообме1П1Ик в конденсатор. Из конденсатора жидкий сероуглерод, содержащий 0,0050,06 г/л сероводорода и кисльй конденсат из водяных паров при рН 3,13,9, содержащий 0,015-0,050 г/л серной кислоты с температурой 15-35°С, направляют в сепаратор, в котором происходит разделение сероуглерода и конденсата. Жидкий сероуглерод направляют в холодильник и на склад в сборник сероуглерода, а кислый конденсат через вторичный сепаратор в канализацию 23. К недостаткам способа относятся большое содержание нелетучего остатка (20,024%) и сероводорода (0,0050,06% г/л) в целевом продукте, коррозионная активность паросероуглерод ной смеси и конденсата. Целью изобретения является повыше ние чистоты сероуглерода за счет снижения содержания в нем нелетучего остатка и сероводорода. Поставленная цель достигается тем что согласно способу регенерации сероуглерода из вентиляционных выбросов производства химических волоко включающему адсорбцию сероуглерода активированным углем, десорбцию его паром с получением парожидкостной смеси, направляемой на вьщеление из нее кислого конденсата с последующей конденсацией целевого продукта, продувку адсорбера после адсорбции и де сарбции инертным газом, в парожидкос ную смесь перед отделением кислого конденсата и/или на стадии конденсации сероуглерода вводят водный раствор гидроокиси или карбоната щелочных металлов. В парожидкостную смесь перед отделением кислого конденсата гидроокись или карбонат натрия вводят с концентрацией 0,5-15 г/л в количестве 0,1-3 г/кг.целевого продукта, обе печивая в отделителе конденсата рН 7-11. На стадии конденсации сероуглерода гидроокись или карбонат натрия вводят с концентрацией 0,5-10 г/л в количестве 0,25-8 г/л целевого про дукта в течение 5-23 мин. На чертеже представлена схема осуществления предложенного способа Схема включает в себя адсорбер 1, заполненный активированным углем, дистиллятную линию 2,отделитель конденсата 3, теплообменник 4, конденсатор 5, разделитель фаз 6, гидрозатвор 7, первичный сепаратор 8, вто ричный сепаратор 9, холодильник 10, барабанньй счетчик 11, сборник сероуглерода 12, а также емкости 13 и 14 для водного раствора гидроокиси или карбоната натрия и центробежные насосы 15 и 16 .для подачи этого раст вора перед отделением кислого конден сата и на стадию конденсации сероуглерода. Перед отделением кислого конденса та в течение десорбции сероуглерода паром и продувки адсорбера после адсорбции и десорбции инертным газом вводят из емкости 14 центробежным насосом 16 водный раствор гидроокиси или карбоната натрия. При этом в ниж ней части адсорбера 1 и дистиллятной линии 2 происходит связывание серы и сернистых соединений, а также нейтрализация кислого конденсата. При нагреве адсорбера 1 и дистиллятной линии 2 до 105-120°С водный раствор гидроокиси или карбоната натрия испаряется и образующийся щелочной аэрозоль связьшает сернистые соединения и серу, находящиеся в паросероуглеродной смеси. По дистиллятной линии 2 паросероуглеродную смесь с температурой 105120 С направляют в отделитель конденсата 3, где она барботирует через поступающий из дистиллятной линии 2 раствор гидроокиси или карбоната натрия. Общая щелочность конденсата в отделителе конденсата 3 0,1-0,5 г/л и рН 7-11. В отделителе конденсата 3 вследствие -барботажа через водный раствор гидроокиси или карбоната натрия происходит окончательное связывание сернистых соединений и серы с образованием сульфатов, тиосульфатов, сульфитов, сульфидов и полисульфидор, а также нейтрализация серной кислоты. Образовавшиеся соединения растворяются в водном растворе гидроокиси или карбоната натрия и после каждой десорбции сбрасываются из отделителя конденсата 3 в канализацию. После отделителя конденсата 3 паросероуглеродную смесь, очищенную от сернистых соединений и серы с температурой 100-105°С, направляют через теплообменник 4 в конденсатор 5. На стадии конденсации в течение десорбции сероуглерода паром и продувки адсорберов после десорбции инертным газом вводят центробежным насосом 15 из емкости 13 водный раствор гидроокиси или карбоната натрия с концентрацией 0,5-10 г/л в количестве 0,25-8 г на 1 л сероуглерода. В конденсаторе 5 водный раствор гидроокиси или карбоната натрия разбавляют конденсатом, образующимся при конденсации паров воды, до концентрации 0,05-0,5 г/л. В конденсаторе 5 происходит связывание сероводорода и нейтрализация остатков кислот разбавленным водным -раствором гидрокиси или карбоната

натрия. Соотношение объема разбавленного водного раствора концентрацией 0,05-0,5 г/л и одного литра сероуглерода составляет 5-30, а время контакта с сероуглеродом 5-23 мин.

Из конденсатора 5 смесь разбавленного водного раствора гидроокиси или карбоната натрия с сероуглеродом подают в разделитель фаз 6, а из последнего через гидрозатвор 7 в первичный сепаратор 8, где происходит разделение сероуглерода и разбавленного водного раствора за счет разности их удельных весов.

За время контакта сероуглерода с разбавленным водным раствором гидроокиси или карбоната натрия в- конденсаторе 5, разделителе фаз 6, гидрозатворе 7, первичном сепараторе 8 и трубопроводах происходит удаление сероводорода, находящегося в сероуглероде, с образованием растворимых гидросульфидов, сульфидов. Из первичного сепаратора 8 разбавленный водный раствор направляют во вторичный сепаратор 9, а из последнего в канализацию.

Жидкий сероуглерод из первичного сепаратора 8, очищенный от сернистых соединений, серы и сероводорода, с содержанием нелетучего остатка 0,002-0,006% направляют черезхолодильник 10 на склад в сборник сероуглерода 12.

Введение водного раствора гидроокиси или карбоната натрия в процессе нейтрализуют серную и другие кислоты, что исключает интенсивную коррозию оборудования.

Пример. Способ опробован в производственных условиях на установках регенерации сероуглерода, поставленных фирмой Пурги, в режиме подачи в дистиллятную линию водного раствора едкого натра с концентрацией 10-15 г/л в количестве 20-25 лна цикл десорбции при расходе едкого натра 0,4-0,7 г/кг сероуглерода.

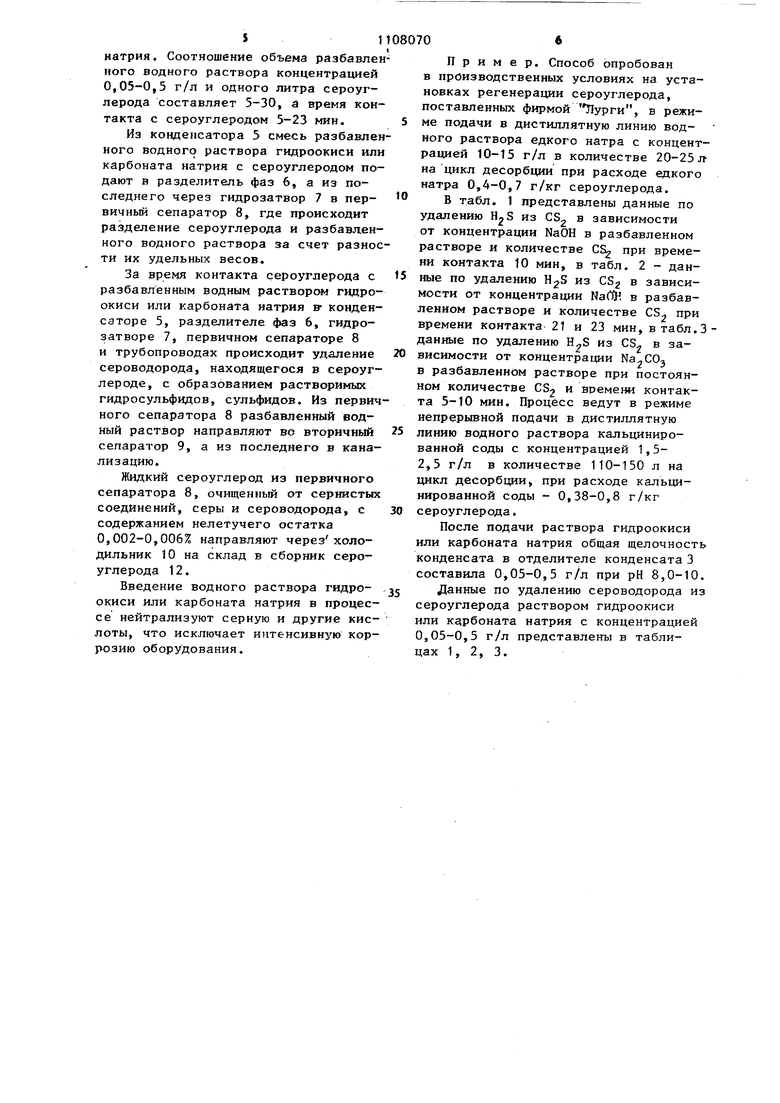

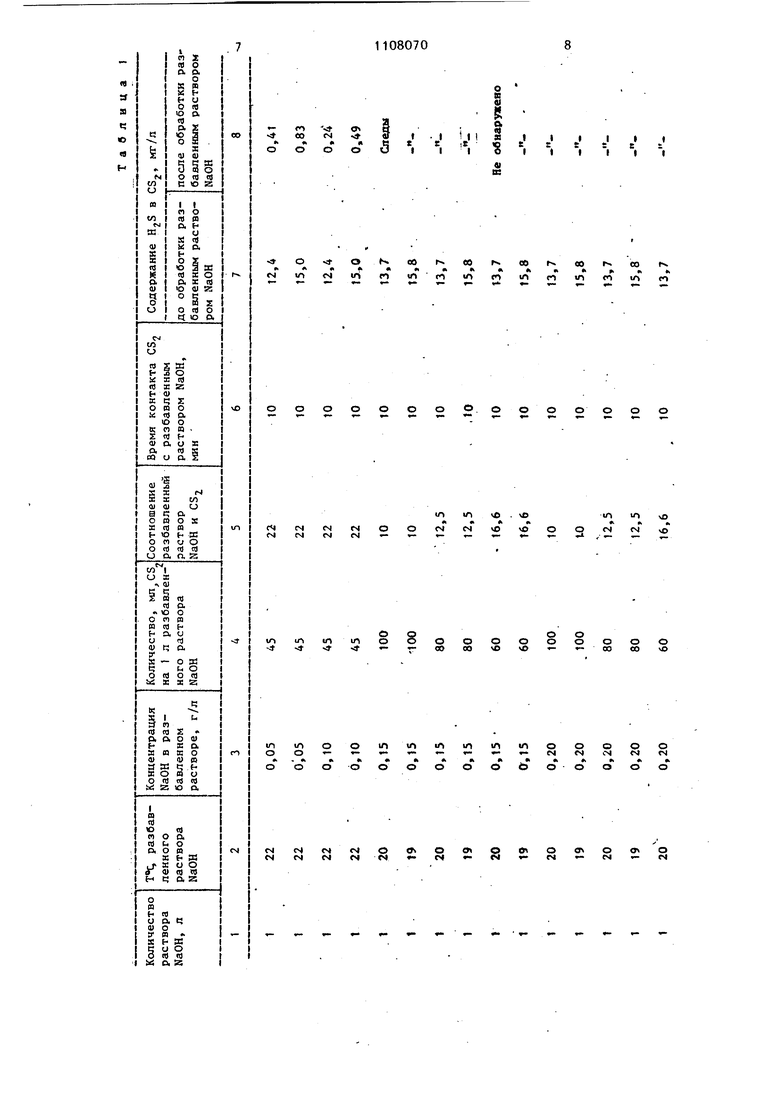

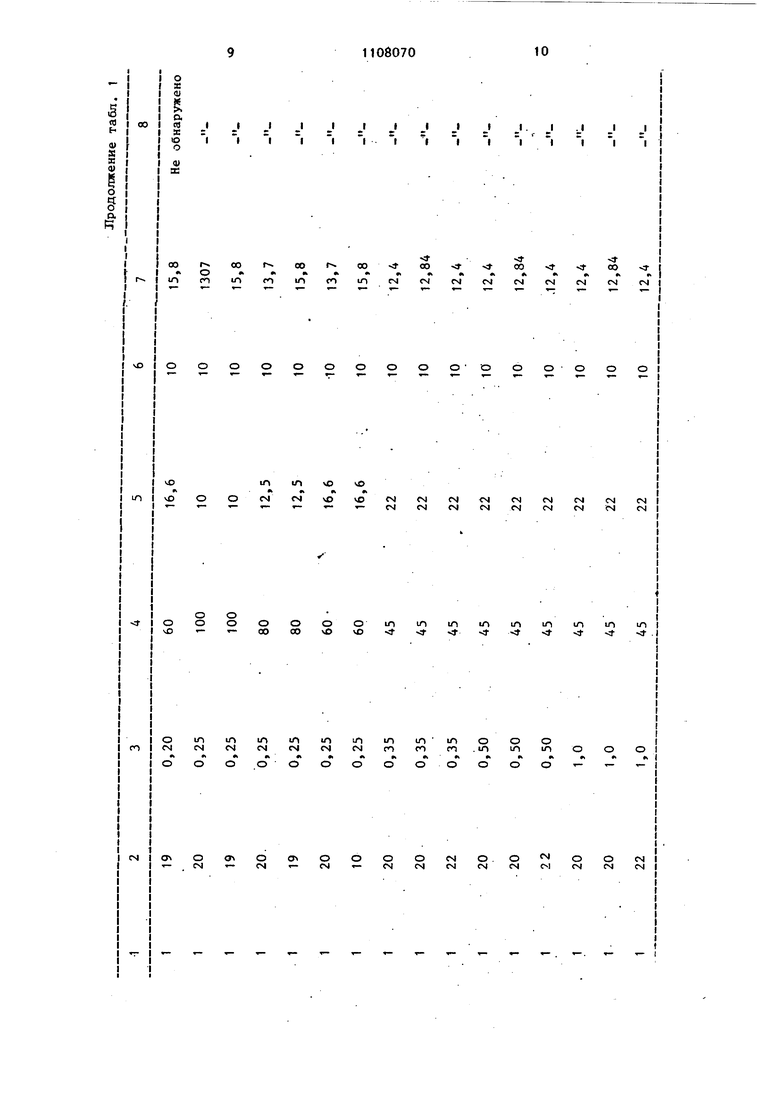

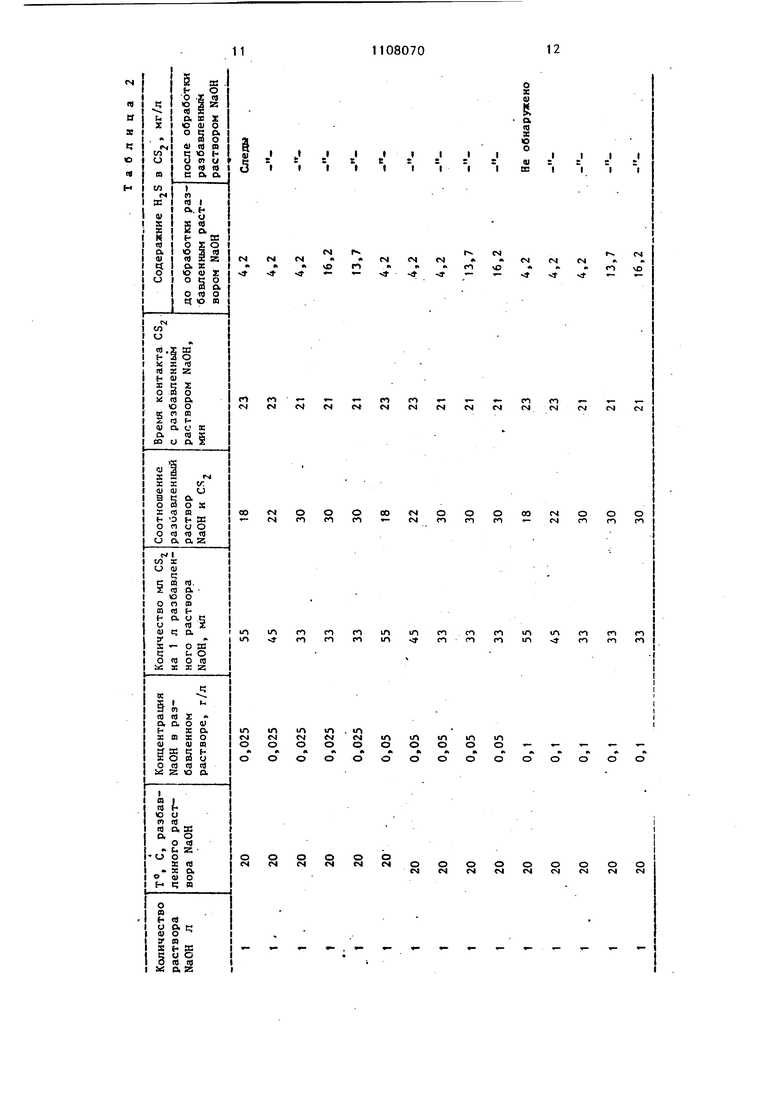

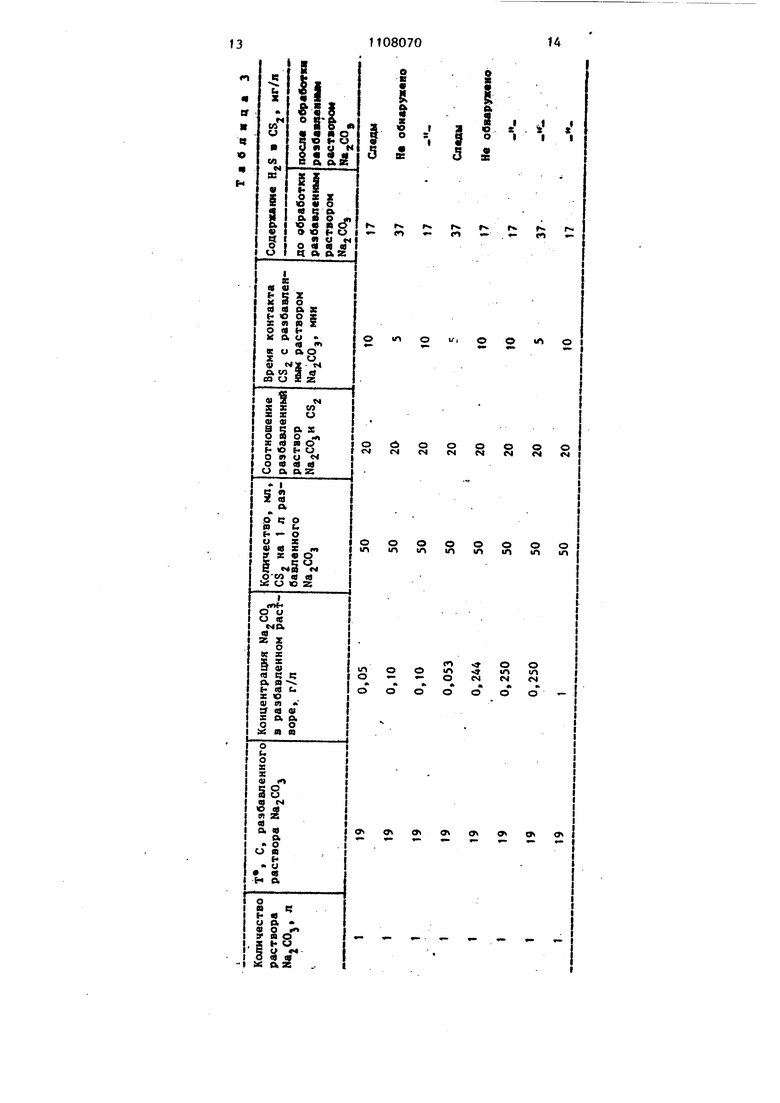

В табл. 1 представлены данные по удалению из CS в зависимости от концентрации NaOH в разбавленном растворе и количестве CS при времени контакта 10 мин, в табл. 2 - данные по удалению из CSg в зависимости от концентрации Na(tK в разбавленном растворе и количестве CS при времени контакта 21 и 23 мин, в табл.3 данные по удалению из CS в зависимости от концентрации fiayCO в разбавленном растворе при постоянном количестве CS2 и времени контакта 5-10 мин. Процесс ведут в режиме непрерывной подачи в дистиллятную линию водного раствора кальцинированной соды с концентрацией 1,52,5 г/л в количестве 110-150 л на цикл десорбции, при расходе кальцинированной соды - 0,38-0,8 г/кг сероуглерода.

После подачи раствора гидроокиси или карбоната натрия общая щелочность конденсата в отделителе конденсата 3 составила 0,05-0,5 г/л при рН 8,0-10

Данные по удалению сероводорода из сероуглерода раствором гидроокиси или карбоната натрия с концентрацией 0,05-0,5 г/л представлены в таблицах 1, 2, 3.

fO

t4

«о

О 1Л

- гТ

-9 (М

ГЧ С-1

гч «м

сч см

Ш

1Г| -

1Л

1Л

о

о

сЧ «ч

«ч «ч

Cv

м

Ir

8

« №

со

.

00 1Л

Гх

00

Гх

г «л

со rv

м

п

1Л

ю

«п

1Л П

1Л

чВ

«л 1Л о

чО

А

k

чО

сч

vO

о s гч хо

О о

о о

о о о о о

о

о

о о

о оо

о

о оо

о ««

00

оо

VO

- гs

о

|Л

ю

о

о «ч

о

ю

ю

Cvl

iN

tM

о

о м

ON о о

о

282:

(Ч

- t4 е

I X а z

er Ч «

FH

о

о

s

V rt

3S

г «

л г

09

о. «

.&

и я н

U

(в н а

о

в е;

н

ио «

So-

Xн и

и: а

I

I

r

fN.r

r rt

PI

о ts

s

s

о

s

M

о n

о in

о

о m

2

in

CO

о

о in

о о m

in

« ev4 «- «- о

(S

k

о он ОЧ 9 9 ф

15110807016

Как видно,, способ обеспечиваетчивает получение целевого продукта с

содержание нелетучего остатка в сероуг-низким содержанием нелетучего остатлероде на уровне 0,002-0,006% при прак- ка при практически полном отсутствии

тически полном отсутствии сероводорода.сероводорода и обеспечивает при

Таким образом, предложенный,спо 5этом существенное упрощение прособ по сравнению с известным обеспе-цесса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смуров B.C., Аронович Б.С | |||

| Производство сероуглерода | |||

| Химия, 1966, с | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Техническая документация фирмы Лурги | |||

| М., Гипрогазоочистка, 1970 (прототип). | |||

Авторы

Даты

1984-08-15—Публикация

1981-04-10—Подача