to to Изобретение относится к цветной металлургии, а именно к электротермии силикоалюминия и его переработк на литейные низкожелезистые сплавы, используемые для изготовления поршней двигателей в автомобиле- и тра торостроении. Известен способ переработки (рафинирования) алюминиевых сплавов, заключающийся во введении марганца в сплав совместно с флюсом и осуще ствлении фильтрации через слой из мельченной термообработанной стружк алюминиевого сплава и гранулированн го флюса l. Способ не обеспечивает достаточно полного и эффективного удаления железа из расплава, особенно при ег повышенном содержании. Требуется вы сокий расход марганца на единицу уд ляемого железа. Марганец, имеющий высокую темпер туру плавления (1244С), медленно растворяется в силикоалюьлинии, что повышает длительность плавки, снижа ет производительность агрегатов, Кроме того,растворение тонкоизмельченного марганца совместно с флю сом способствует переходу марганца в шлак, что приводит к значительным потерям дорогостоящего металла. Наиболее близким к предлагаемому является способ переработки высокожелезистого силикоалюминия, согласн которому силикоалюминий сплавляют с хромом в соотношении Cr/Fe+Ti 0,1 0,65, рафинируют и выдерживают расплав в течение 15-30 мин, разбавляют сплав алюминием и вводят марганец до соотношения в расплаве Cr+Mn/Fe-f Ti 0,55-0,95 с последуюищм рафинированием, перемешиванием и фильрацией сплава. Способ позволяет эффективно удалять из расплава титан и железо при невысоких концентрациях и снизить потери металла с фильтростатками. Кроме Torq, способ позволяет несколько снизить удельный расход дефицитного металлического марганца и вовлечь в производство отечественное алюмосиликатное сырье 23Недостатком известного способа яв ляется низкая эффективность снижения содержания железа и титана в сплавах при повышенных их концентрациях в силикоалюминий. Указанный спо соб переработки силкоалюминия рассчитан на содержание железа в силккоагаоминии до-2,2-2,4% и титана до 1,0-1,2%4 С повышением содержания же леза выше 2,5% (до 4%) и титана выше 1,3% (до 2%) способ неэффективен При использовании способа заметно повышается содержание железа и титана в товарных сплавах при повышении содержания их в исходном сырье. Кроме того, недостатками способа являются нецелесообразность ввода марганца в разбавленный алюминием силикос1люминий и высокий его расход. Согласно известному способу с целью снижения содержания железа и титана в силикоалюминий (перед разбавлением) вводится хром, который позволяет удалять крупные интерметаллиды с железом и титаном. Мелкие интерметаллиды типа (Fe, Сг), поступают с силикоалюминием на разбавление. Марганец присаживают с целью дальнейшего снижения содержания железа. Однако присадка марганца в разбавленный силикоалюминий не приводит к эффективному рафинированию сплавов и сопровождается большими потерями .алюминия и марганца в фильтростатках. Низкая производительность способа связанная с необходимостью выдержки силикоалюминия в ковше в течение 1530 мин, перемешивания расплава 2040 мин с целью повышения усвоения марганца, выдержкой расплава перед фильтрацией в течение15-25 мин. Всего на эти операции уходит в среднем 70-80 мин, что составляет около 25% времени от всего процесса подготовки силикоалюминия к фильтрации. Цель изобретения - снижение потерь аяю.миния, марганца и хрома с фильтростатками и сокращение времени переработки. Поставленная цель достигается тем, что согласно способу переработки высокожелезистого силикоалюминия, включающему получение силикоалюминия, содержащего хром, выдержку и разбавление его аигаоминием, ввод марганца и фильтрацию, ввод марганца осуществляют путем сплавления его с силикоалюминием в количестве, обеспечивающем отношение суммы хрома и марганца к сумме железа и титана в пределах 1,2-2,0, а расплав выдерживают перед разбавлением в течение 514 мин. При снижении соотношения Сг+Мп/ менее 1,2 добавок хрома и марганца недостаточно для связывания всего количества железа и титана в тугоплавкие, крупные и плотные фазы (Fe., Сг, Мп)хА1ч,31г (Fe, Cr), (Fe,- Mni А,, (Fe, Сг)х AlySi Ti, Cr TivjSi2 и другие, которые легко отделяются от силикоалюминия , оседают на дно и стенки ковша, В этом случае из-за дефицита марганца и хрома в расплаве появляются алюминады и алюмосилициды железа, удаление которых из силикогшюминия затруднено из-за их мелких размеров и низкой плотности за счет высокого содержания в них алюминия и кремния. При снижении соотношения менее 1,2 не обеспечивается эффективного снижения примесей с минимальными потерями алюминия и кремния. Не обеспечивается также достаточная степень легирования сплавов хромом и марганцем.

При увеличении соотношения Сг+Мп/ Fe+Ti более 2,0 наблюдается избыток хрома и марганца и дефицит железа и титана в силикоалюминии. Кроме интерметаллических соединений указанного выше состава образуются агпоминиды и алюмосилициды марганца и хрома, что приводит к дополнительным потерям алюминия, марганца и хромабез увеличения степени рафинирования сплавов от железа и титана. При этом образующиеся и удаляемые интерметаллиды типа (Fe, Сг, обогащены хромом и марганцем и обеднены железом и титаном, что также снижает эффективность рафинирования силикоал миния.

Время выдержки силикоалюминия после обработки его хромом и марганцем связано с предлагаемым соотнсшением Cr+Mn/Fe+Ti и обосновывается следующим. При снижении времени выдержки менее 5 мин эффективность рафинирования силикоалюминия низка, из-за того, что не хватает времени для образования крупных интерметаллических соединений и их оседания на дно ковша. Степень удаления железа при этом не превышает 20-40%, что требует снижения температуры фильтрации разбавленного силикоалюминия с соответствующим снижением выхода металла и увеличением потерь марганца, хрома и алюминия.

При увеличении времени выдержки более 14 мин дальнейшего заметного снижения содержания железа и титана в силикоалюминии не наблюдается. Это объясняется тем, что обогащенные железом и титаном интерметгшлические соединения уже осели на дно и стенки ковша и ввиду дефицита железа и титана образуются интерметаллиды с низким их содержанием, а в дальнейшем при увеличении времени выдержки образуются интерметаллиды типа (Сг,Мп) и др., не содержащие вредных примесей.

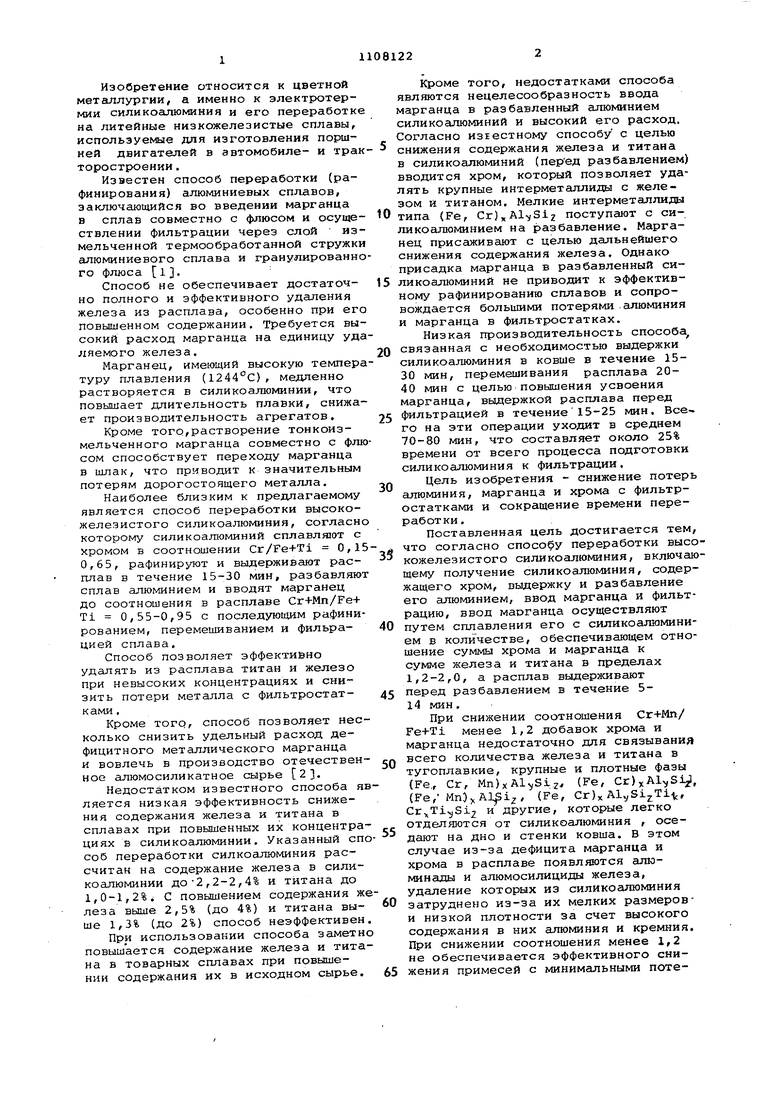

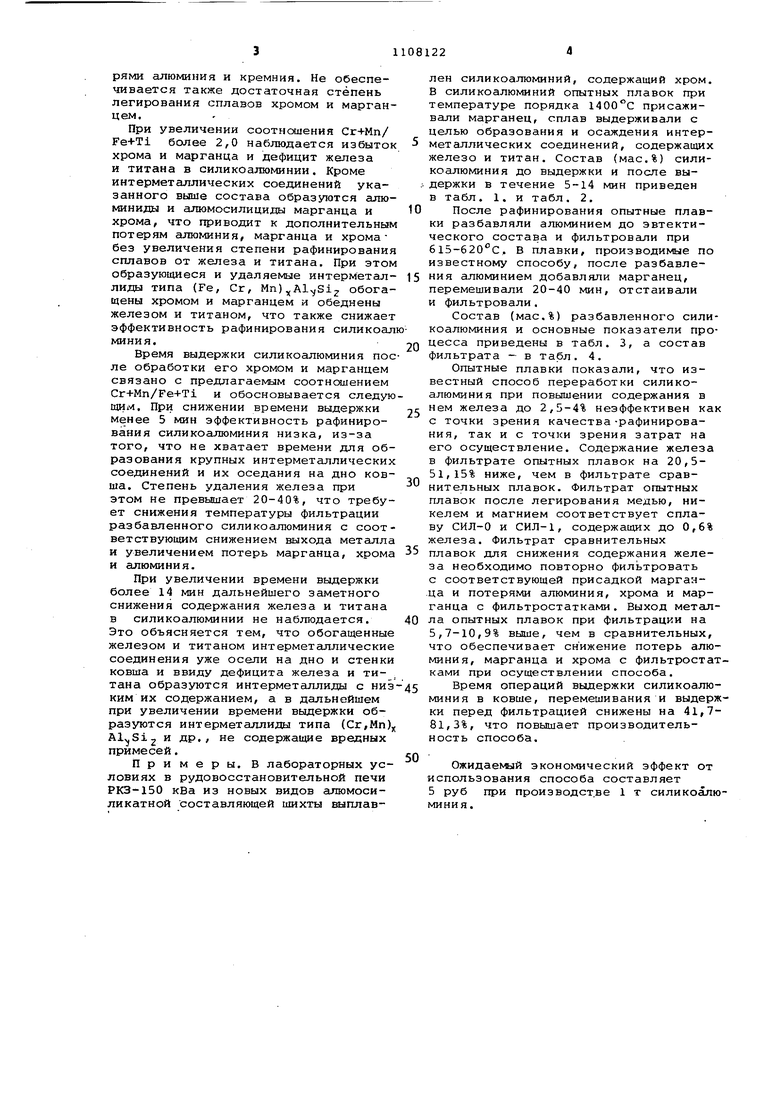

Примеры. В лабораторных условиях в рудовосстановительной печи РКЗ-150 кВа из новых видов алюмосиликатной составляющей шихты выплавлен силикоалюминии, содержащий хром. В силикоалюминии опытных плавок при температуре порядка 1400с присаживали марганец, сплав выдерживали с целью образования и осаждения интерметаллических соединений, содержащих железо и титан. Состав (мас.%) силикоалюминия до выдержки и после выдержки в течение 5-14 мин приведен в табл. 1. и табл. 2.

0

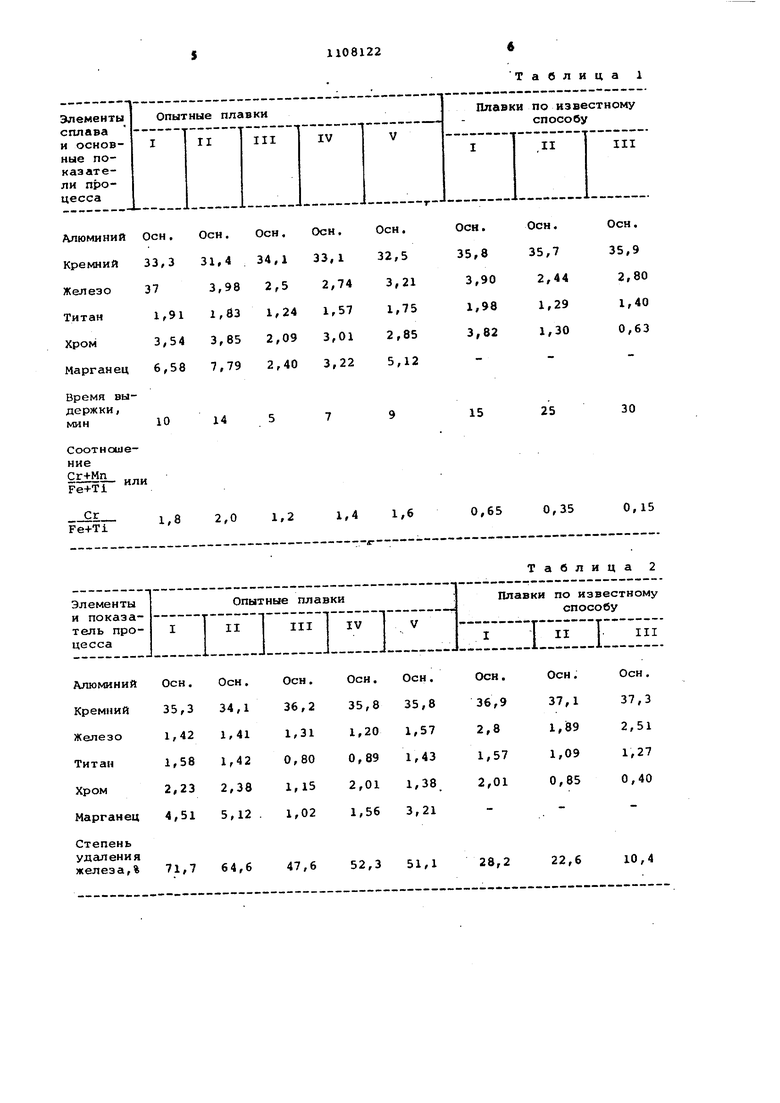

После рафинирования опытные плавки разбавляли алюминием до эвтектического состава и фильтровали при б15-620°С. В плавки, производимые по известному способу, после разбавления алюминием добавляли марганец,

5 перемешивали 20-40 мин, отстаивали и фильтровали.

Состав (мас.%) разбавленного силикоалюминия и основные показатели процесса приведены в табл. 3, а состав

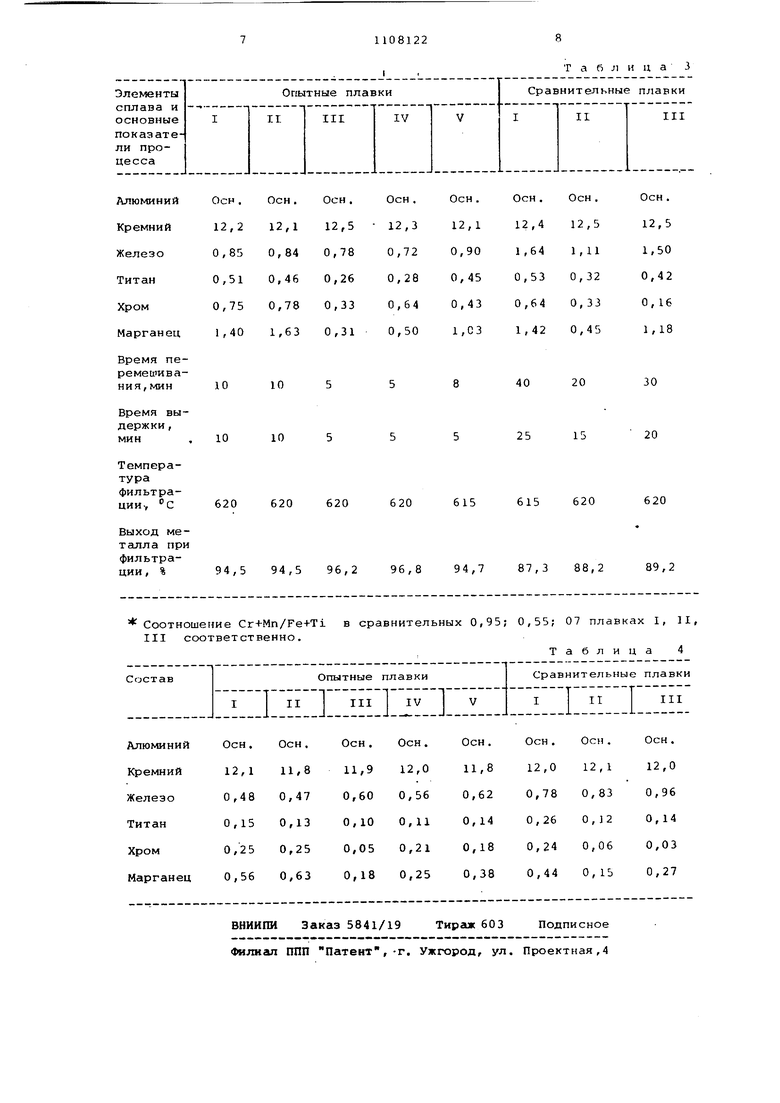

0 фильтрата - в табл. 4.

Опытные плавки показали, что известный способ переработки силикоалюминия при повышении содержания в нем железа до 2,5-4% неэффективен как

5 с точки зрения качества-рафинирования, так и с точки зрения затрат на его осуществление. Содержание железа в фильтрате опытных плавок на 20,551,15% ниже, чем в фильтрате срав0нительных плавок. Фильтрат опытных плавок после легирования медью, никелем и магнием соответствует сплаву СИЛ-0 и СИЛ-1, содержащих до 0,6% железа. Фильтрат сравнительных

5 плавок для снижения содержания железа необходимо повторно фильтровать с соответствующей присадкой марганца и потерями алюминия, хрома и марганца с фильтростатками. Выход метоШла опытных плавок при фильтрации на

0 5,7-10,9% выше, чем в сравнительных, что обеспечивает снижение потерь алюминия, марганца и хрома с фильтростатками при осуществлении способа.

Время операций выдержки силикоалю5миния в ковше, перемешивания и выдержки перед фильтрацией снижены на 41,781,3%, что повышает производительность способа.

0

Ожидаемый экономический эффект от использования способа составляет 5 руб при производстве 1 т силикоалюминия.

Таблица l

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюминиевокремниевых сплавов | 1985 |

|

SU1286638A1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

| Сплав на основе интерметаллида NiAl, способ его получения и способ изготовления из него изделия | 2023 |

|

RU2824506C1 |

| ГЕТЕРОГЕННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1996 |

|

RU2092604C1 |

| Способ рафинирования алюминия и егоСплАВОВ | 1979 |

|

SU836175A1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ Fe-Cr-Ni, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2010 |

|

RU2441089C1 |

| Способ рафинирования алюминиевых сплавов | 1984 |

|

SU1221913A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ХИМИЧЕСКОЙ ЗАКУПОРКИ ЖИДКОЙ СТАЛИ | 2006 |

|

RU2336352C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2006 |

|

RU2341578C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПАЯНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2551721C1 |

СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОЖЕЛЕЗИСТОГО СИЛИКОАЛЮМИНИЯ, включающий получения силикоалюминия, содержащего хром, выдержку и разбавление его алюминием, ввод марганца и фильтрацию, отличающийся тем, что с целью снижения потерь алюминия, марганца и хрома с фильтростатками и сокращения времени переработки, ввод марганца осуществляют путем сплавления его с силикоалюминием в количестве, обеспечивающем отношение суммы хрома и марганца к сумме железа и титана в пределах 1,2-2,0, а расплав выдерживают перед разбавлением в течение 5-14 мин. S

Таблица 2

Оси.

37,3

2,51

1,27

0,40

22,6

10,4 Соотношение Cr+Mn/Fe+Ti в сравнительных III соответственно.

Т а б л и ц а 3 0,95; 0,55; 07 плавках I, II, Таблица 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ рафинирования алюминиевых сплавов | 1973 |

|

SU514903A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 936632, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-15—Публикация

1983-05-27—Подача