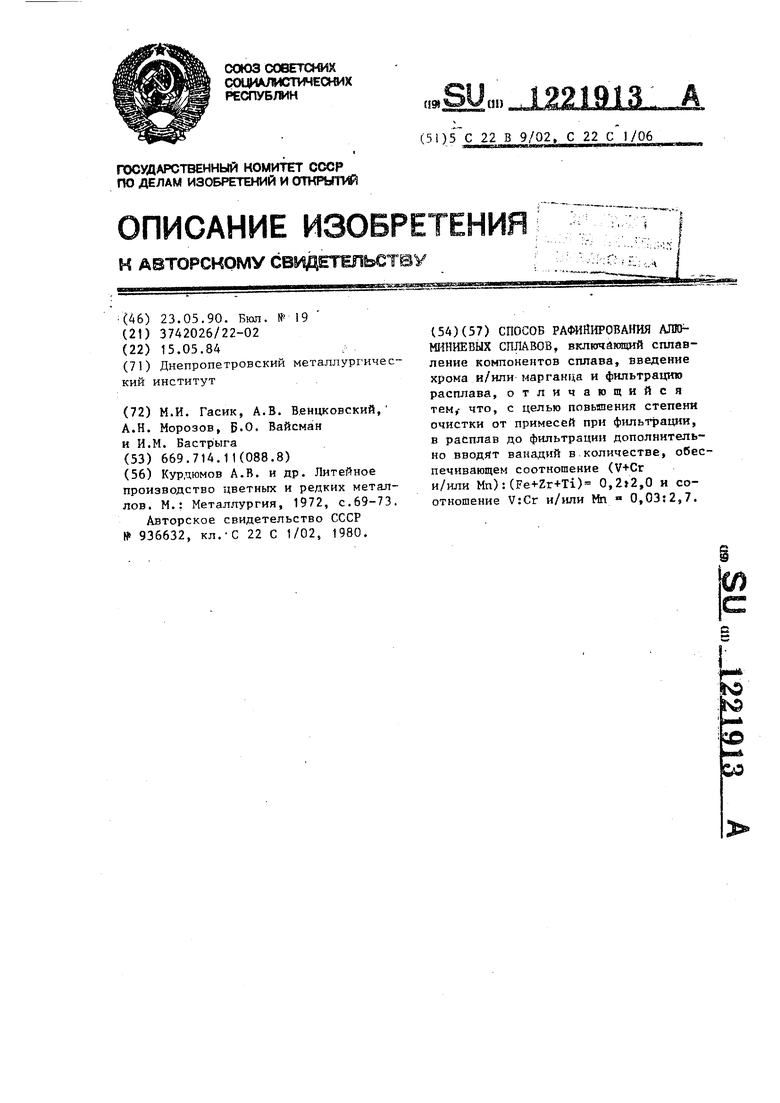

в12219

Изобретение относится к цветной еталлургии, а именно к производству лектротермических алкминиево-крем- ниевых сплавов и рафинированию их от примесей железа и титана. 5

Целью изобретения является повыение степени очистки от примесей при фильтрация.

Сущность способа заключается в том, что после сплавления компонен- О тов сплава rt введения хрома и/или марганца в расплав дополнительно вводят ванадий в количестве, обеспечивающем соотношейие (V+Cr и/или tn) J (Fe+Zr+Ti)0,2:2,0 и соотношение IS V:(Cr и/или Ш)0,03:2,7.

Введение в расплав ванадия обусловлено тем, что в системе Al-Sl-V его растворимость при температуре 934 К составляет 0,1%. При рафини- 20 рованки сплавов от вредных примесей температуру расплава уменьшают с 1200 К до 880 К, низкая растворимость ванадия способствует его высокой активности в расплаве и способности 25 образовывать прочные интерметаллические соединения с железом, титаном и цирконием. .Это способствует появлению снботаксических группировок при более высоких температурах, а следо- 30 вательно, позволяет повысить темпе- .ратуру фильтрации. Кроме того, присутствие ванадия способствует увеличению центров образования сиботйк- сических группировок, что уменьшает jj остаточное содержание вредных примесей в растворе.

Хром и/ипи марганец вводятся в для образования крупных ин- терметаллидных группировок. Присут- 40 ствие ЭТ1ПС металлов способствует уменьшению растворимости вредных примесей в расплаве, увеличивает ик активность, что обеспечивает стабильность снботаксических групп 4S при более высоких температурах фильтрации .

Соотношение суммы вводимых доба- вък ванадия, хрома и марганца к сумме железа, титана, циркония изме- 50 няется в зависимости от количества вредных примесей в исходном распла- ве и от предъявляемьк требований к содержанию железа, титана и циркония в готовой продук11 ги,§5

Минимальное соотношение ( и/или Мп) :(Fe+Ti-f-Zr)0., 1 обеспечивает удаление вредных примесей в ко131

личестве, обеспечивающем выпуск марок сплавов о допусти1 ым содержанием железа 0,8,, титана 6,2% и циркония 0,1%.

Макси альное соотношение 2,0 обеспечивает удаление вредных примесе и получение высококачественных сплаво отвечающих требованиям,предъявляемым высшей категорией качества.

Кроме того, оптимальное соотношение вводимых добавок к количеству вредных примесей 0,2:2,0 обеспечивает максимально высокий выход металла при фильтрации. Минимальньш расход вводимых металлов, высокое извлечени ведущих элементов гарантируют высокое качество получаемых сплавов.

Соотношение ванадия к хрому и/или марганцу составляет 0,03:2,7. При уменьшении зтого соотношения менее 0,03 ванадий не оказывает существенного влияния на условия образования интермета шидных группировок в расплаве, и его количество не достаточно для обеспечения эффективного удаления вредных примесей.

Увеличение соотношения ванадия к ярому и/или марганцу более 2,7 приводит к перерасходу металлар при этом эффективность удаления вредных примесей не увеличивается.

Хром и марганец оказывают экви-, валентное воздействие на условия образования интерметаллидов в алюминиевых расплавах и поэтому возможно использование их как совместно так и каждого в отдепьностн.

Пример. В лабораторных виях на печи ИСТ--006 и установке по рафинированию сплавов проведены испытания способа рафинирования алюминиевых сплавов от примесей железа и титана.

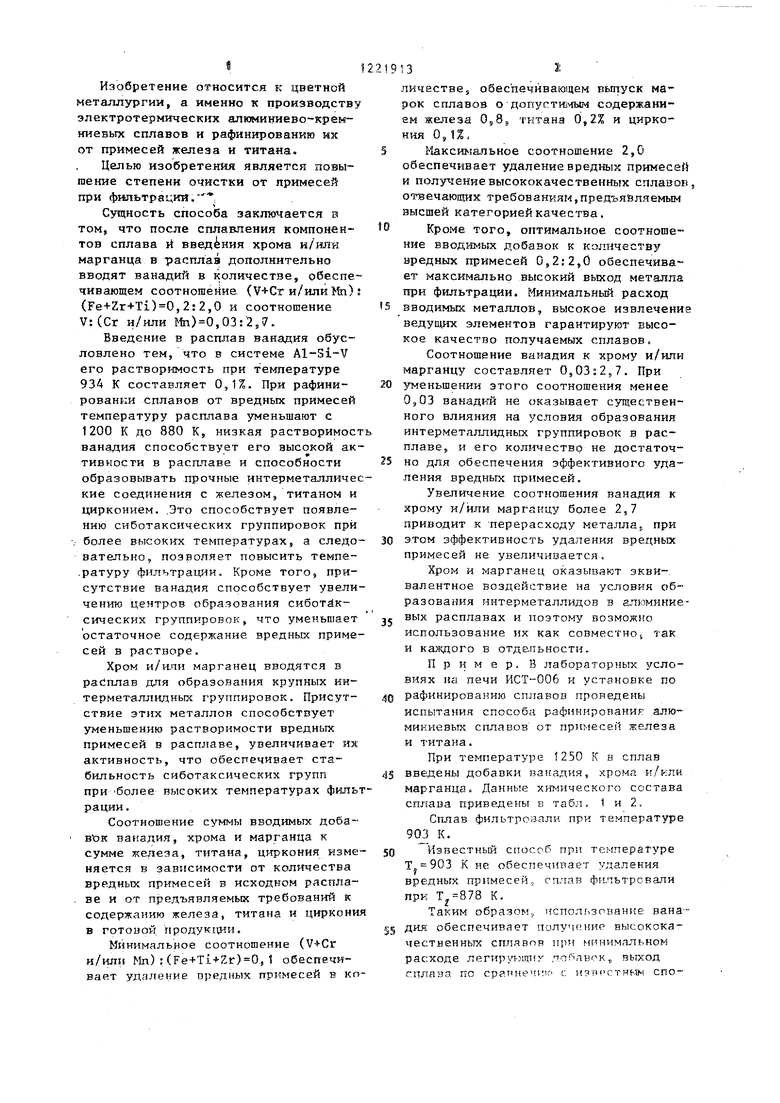

При температуре 1250 К в сплав введены добавки ванадия, хрома и/кли мар Ганца. Данные химического состава сплава приведены в табл. 1 и 2.

Сплав фильтровали при температуре 90Ji К.

ИзвестньЕЙ способ при температуре Т 903 К не обеспечивает удаления вредных примесей, сплав фильтровали при К.

Таким oбpaзo, испол)3ованне вана дня; обеспечивает получение высокска- честненных сшшвпв при минимальном расходе легир т-)1диу лоРлнок, выход сплаза по сралнеми - с изти стньн спо51221913Л

собом возрос на 2,8-5,7Z, при этом Экономичеркнй эффект от внедрения содержание вредных примесей в конеч- способа доставит около 5 руб./т ном сплаве в 1,5-2,0 раза ниже. сплава.

Таблица 1

Химический состав сплава

Соотношение (V+Cr и/или Мп): :(Fe+Te+Zr)

Соотношение VtCr и/или Мп

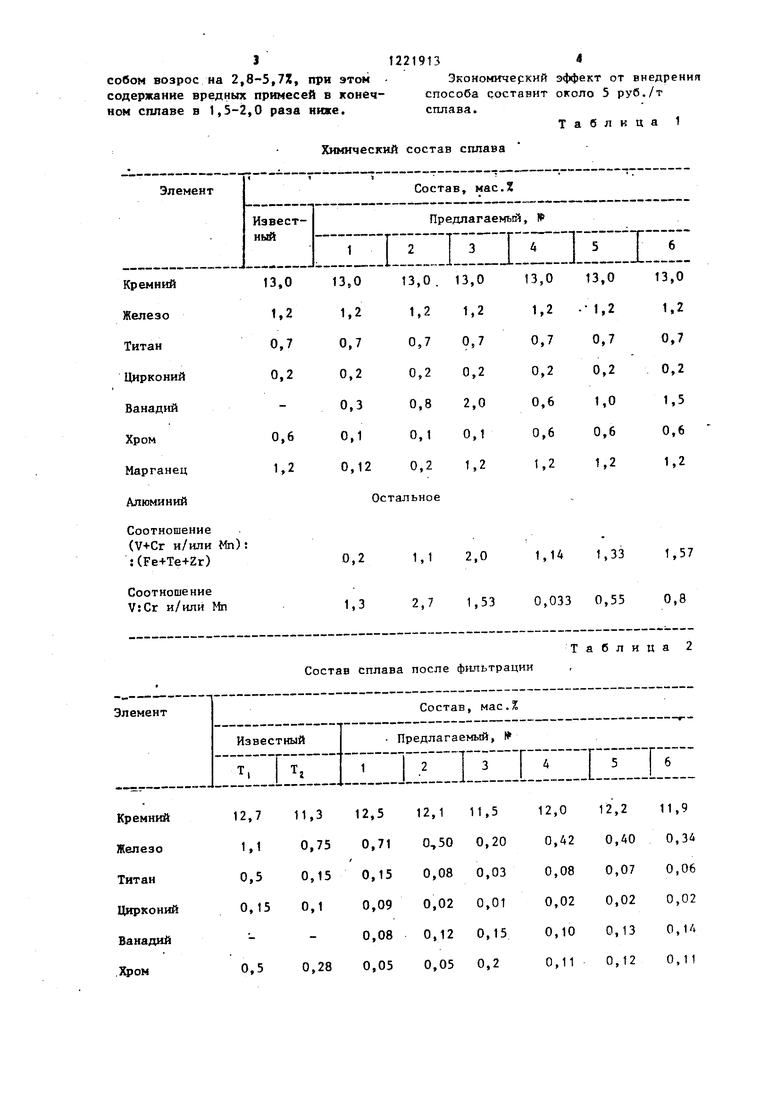

Состав сплава после фильтрации

1,t 2,0

1,14 1,33 1,57

1,3

2,7 1,53

0,033 0,55 0,8

Таблица 2

0,S8 0,06 0,08 0,40,43 0,1 0,35

Оетшчьное

Вьшод еплава,

96,1 94,В 93,294,7 93,8 94,1

Составитель В. Вадовский Радактор 3 Ходакова Техред Л Олейник-:- Корректор С. Шекмар

1530 Тираж 498 Подписной

ВЙИЙПИ Государственного комитета СССР

по делам изобретений и открытий 113035 Москва , Раушская набо д. 4/5

Фгшиал ППП Патент 9 г, З жго бд, ул. Проектная,, 4

Продолжен1|е табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования алюминиевых сплавов | 1984 |

|

SU1221912A1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| Коррозионно-стойкий материал с повышенным содержанием бора | 2017 |

|

RU2669261C1 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2808643C2 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2773227C1 |

| БРОНЗА ДЛЯ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ И ЗАЩИТНЫХ СИСТЕМ ТЕРМОЯДЕРНЫХ РЕАКТОРОВ | 2009 |

|

RU2412268C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2023 |

|

RU2813495C1 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| Курдюмов А.В | |||

| и др | |||

| Лнтейное производство цветных и редких металлов | |||

| М.: Металлургия, 1972, с.69-73 | |||

| Авторское свидетельство СССР № 936632, кл.-С 22 С 1/02, 1980. |

Авторы

Даты

1990-05-23—Публикация

1984-05-15—Подача