о

00

ю Предлагается способ получения вязкотекучего имидсодержащегопреполимера со свободными концевыми изоцйанатными группами, tcoropbtiii может быть использован для синтеза термо- и огнестойких полимерных материалов. Известен способ получения ймидсодержащего прёполимера взаимодействием диизоциамата с дйангидридом тётракар@эновой кислоты в присутствии кетонов. По этому способу получение прёполимера осусцествляют в два этапа обйдей пpoдoлжl tт eльнocтыo 5-6 ч. Недостатком этого способа является во-первых, большая длительность процесса. Попытка уменьшения реакции, за счет увеличения дол и кетон фэффективна, поскольку это приводит к выпадению диангйдрида в осадок и дополнительному расходу кетона. Во-вторых, хорошими активаторами явля дтся только н зкомолекулярные кетоны, в частности ацетон, которые относятся к классу легкогорючйх веществ. Прййенёние последних усложняет тёхнблогический пр0. цесс. .. : . ;:-:.-..::,; ., Известен также епособ получения имидсодержащих полимербв взаимодействием изоцианатов с диангидридам кислот в присутствии гидроокиси фенил ртути, твзя той 8 количестве более 20% от массь изоцйаната или более 1 % массы диангидр еда. Процесс осуществляют в растворе пиридина в течение б ч. Недостатком способа является невозМОЖНОС7 ь получения ьньгх при хркане,нии вязкотекучих преполимеров поскольку образующийся имид полимеризуётся .уже на стадии получения и выпадает в осадок даже из горючего пиридина. Полученный таким образом полимер плохо совмещается с полии оцианатом и растворителями типа диметилформамида, что исключает его использование в качестве преполимерз при Получении пенопластов, в том числе специального на значения. Кроме того недостатг ком способа является также 8Ь1сокий расход труднодоступного, высокотоксичного и дорогостоящего соединения ртути. Мспользование меньших количеств катаяизатора в раств( способе получения имидов или ,за51вленн«х количеств катализатора в безрйстворном варианте процесса малоэффективно. Наиболее близким к предлагаемому по. технической сущности и достигаемому положительному эффекту является способ пол учения ими дсодержащего п реполимера со свободными концевыми изодианатными группами поликонденсацией при 95-315°С избытка ди- или полиизоцианата с диангидридом тетракарбоновой кислоты в присутствии алкилноламина, взятого в количестве 0,t-10,0% от массы реагентов или в количестве 0,25-40.0% от массы диангидрида тетракарбоновой кислоты. Недостатком этого способа является высокая длительность процесса получения прёполимера и необходимость использования больших количеств катализатора. К недостатком следует также отнести Невозможность получения вязкотекучего и стабильного при хранении преполимера пригодного для машинной переработки, Целью изобретения является ynppiUeниё технологии получения и улучшение качества преполйм|ёра. Поставленная цель достигается тем, что в способе получения имидсодержащего Прёполимера высокотемпературной поликомденсацией избытка ди- й/илй полиизоцианата с диангйдридом тетракарбоновой кислоты в присутствии катализатора, взя.того в количестве 0,6-5,0% от массы дйан1Ч1Дрида тетракарбоновой кислоты, в качестве катализатора исПрльзуют сульфосади циловую кислоту Или бензолсульфониламйд. Кроме того, в качестве катализатора можно использовать смесь сульфосалициловой кислоты или бензолсудьфониламидас лиметилформамидом или диметилацетамидом, взятых в массовом соотношении от г1:.1,5до1-37,5..,;-, .с;;, : . ., ; ..: V ;„ При осуществлении предлагаемргр способа в качестве йЗоцианатного компонента используют кристаллический дифенилметандии;зоцианат,полиизоцйанат (смесь полифен илен полйметилен полиизоциа натом марка Б) или смесь полииизоцйаната с дифенилметан- и толуилендиизоцианатами. Отношение изоцианата к диангидриду для бинарных смесей в массовых часТях составляет 5-8: .1.8 тройных системах (полиизоцианат-диангид|эиддиизоцианат) отношение исходных веществ: в массовых частях составляет 5:1 :р,025-0;6. Эксперимент показал, что (Наличие третьего компонента в реакционной смеси При прочих равных условиях не дает заметного выигрыша в увеличении скорости процесса. Однако в Зтом случае удается получить менее вязкие Преполимёры, которые могут легко трансИорти;р;рваться нзсосамй для пер аботки в последующих технологических линиях. Способ позволяет получать преполимеры с вязкостью 3-45 тысяч сантипуаз, преимущественно 5-8 тысяч, без третьего компонента и 3-6 тысяч при наличии последнего.

Процесс получения преполимеров проводят при 130-17р°С. Скорость нагревания технологической массы изменяют в интервале 1-б С/мин. Количество используемого катализатора в реакционной смеси составляет 0,5-5% от массы диангидрида, предпочтительно 1%. Использование монокатализатора в количестве более 5% приводит к заметному содержанию в конечном яреполимере серосодержащего соединения, которое ухудшает качество преполимера ц изделий на его основе; для бина0нрго катализатора применение диметилформамида или диметилацетамида в количествах более 2% от суммарно( массы диангидрида и полиизоцианата приводит к протеканию побочных реакций между изоцианатными группами. Продолжительность процесса, достаточная для получения преполимера без твердых включений, не превышает 3 ч. Содержание изоцианатных групп в полученном преполимере составляет 22-27%.

Следует отметить, что изменение содержания нзоцианатных групп в полиизоцианате наблюдается и при использовании диметилформамида vtim диметилацетамида а отсутствие сульфосодержащего компонента. Однако MX использование ограничено двумя факторами - скоростью течения peaKitwi и стабильностью получаемых преполимеров.

Так, использование менее 0,7% катализатора от массы полиизоцианата малоэффективно, в то же время употребление последнего более 5% вызывает побочные реакции полимеризации изоцианатных групп, что в свою очередь резко уменьшает стабильность преполимера (с нескольких месяцев до 5-в дней). Кроме того, бурное течение процесса полимеризации изоцианата. что наблюдается при больших количествах диметилформамида диметилацетамида, приводи т к загустев нию реакцинной массы и образованию включений. Последнее связано с небольшой глубиной реакции имидообразоеания (20-30%), поскольку продукты полимеризации, обволакивая пленкой твердый диангидрид тетракарбоновой кислоты, препятствует его раетёорению и взаимодействию с полии зоцианатом.

Контроль за протеканием процесса проводили по количеству выделяющегося СО2. Для устранения ошибки измерений учитывали результаты контрольной пробы.

Для более реакционноспособного пиромеллитового дианплдрида конверсия ангидридных групп, определенная по количеству выделившегося углекислого газа, достигает

60-100% за 2-3 ч. в то время как в известных способах конверсия в 30-35% достигается за 5-6 ч.

Конверсия диангидрида 3,3,4,4-бвнзо5 Фенонтетракарбоновой кислоты приблизительно в 2 раза меньше.

Пример 1 (контрольный опыт). Реакционную смесь, состоящую из 15,71 г пиромеллитового диангидрида и 77.8& г

0 полиизоцианата марки Б нагревают до , выдерживают в течение 30 мин и затем за 15 мин поднимают температуру до 180°С. Механическое перемешивание реакционной массы при заданной температуре

5 в течение 6 ч приводит к выделению всего СОа (26,7% от расчетного). После охлаждения получают гетерогенную вязкую массу, густеющую и расслаивающуюся при хранении.

0 Пример 2-10.70,4 г полиизоцианата с расчетным количеством катализатора и диангидрида тщательно перемешивают при комнатной теМ|Пературе в течение 10 мин, чтобы диангидрид и катализатор равномер5 но распределились в полиизоцианате, после чего реакционную смесь помещают а масляную баню, с температурой , Выдерживают в течение 15 мин и повышают температуру бани со скоростью б С/мин до

0 170-175, Реакционную массу перемешивают при заданной температуре до достижения прозрачности, определяемой визуально, после чего процесс продолжают еще в течение 10 мин. Охлаждают до 50°С и

5 сливают в емкость, заполненную азотом. Полученный преполимер анализируют на содержание изоцианатных и ангидридных групп и полученные данные сопоставляют с количеством выделившейся углекислоты.

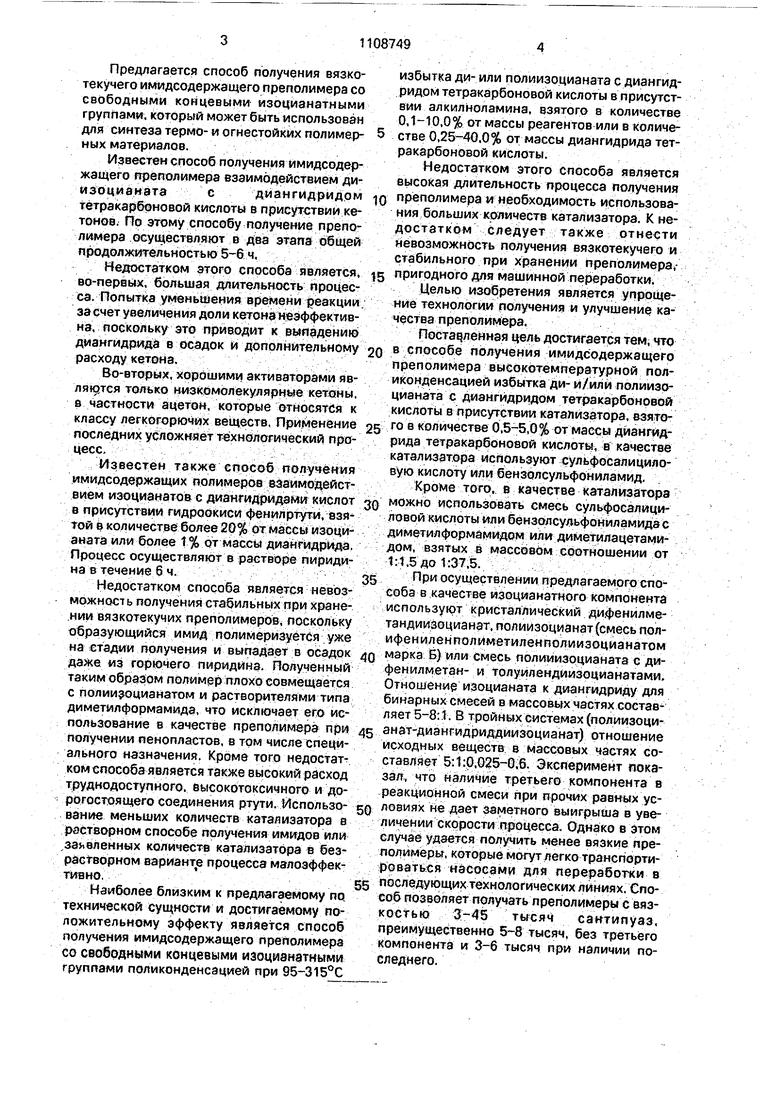

0 Результаты опытов приведены в табл.1. Вязкость полученных преполимеров за 3 месяца хранения в герметично закрытой таре изменилась не более, чем на 5% от пераоначачьного.

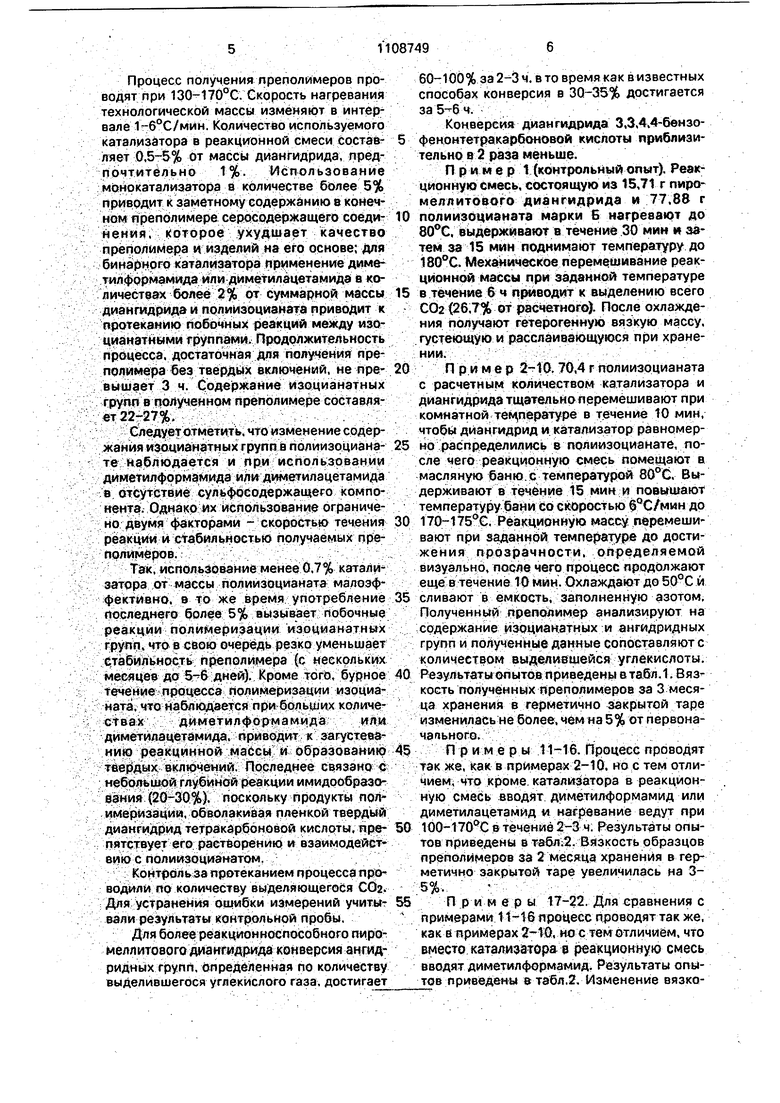

5 Примеры 11-16. Процесс проводят так же, как в примерах 2-10, но с тем отличием, что кроме катализатора в реакционную смесь вводят диметилформамид или диметилацетамид и нагревание ведут при

0 100-170 0 в течение 2-3 ч. Результаты опытов приведены в та6л:2. Вязкость образцов преполимеров за 2 месяца хранения в герметично закрытой таре увеличилась на 35%.

5 Примеры 17-22. Для сравнения с

примерами 11-16 процесс проводят так же, как и примерах 2-10, но с тем отличием, что вместо катализатора ц реакционную смесь вводят диметилформамид. Результаты опытов приведены в табл.2. Изменение вязкости преполимеров аналогично примерам 11-16.

Пример 23. 70,4 г полиизоцианата, 14.2 г диангидридй, 0,14 г сульфосалициловой кислоты (1% от массы диангидрида) тщательно перемешивают при комнатной температуре и затем помещают в баню с температурой 200С. чтобы в течение 10 мин температура реакционной массы достигла 170°С. Сразу же начинается интенсивное газовыделение. При достижении температуры последнюю поддерживают в течение 3 ч при механическом перемещивании. К этому времени выделяете 59% СОа от расчетного и образуется препрлимер, содержащий 23,2% изоцианатных и 4 J% ангидридных грунт Через 3 месяца хранения препояимера в герметично закрытой таре первоначальная вязкость продукта (5300 сПз) не изменилась,

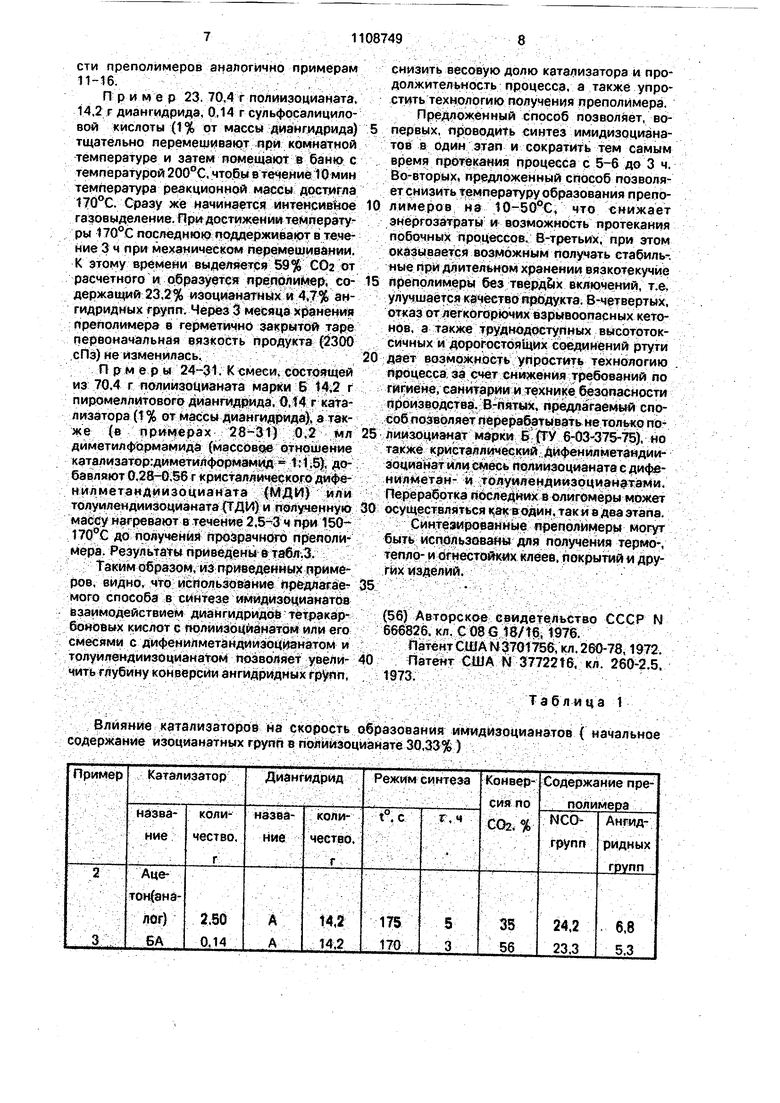

П р м е р ы 24-31. К смеси, состоя1цей из 70.4 г полиизоцианата марки 5 14,2 г пиромеллитового диангидрида. 0,t4 г катализатора (1% от массы диангидрида). а также (в примерах 28-31) 0.2 мл диметидфЬрмамида (MaccOBiae отношение катализаторгдиметилформамид 1:1,5), добавляют 0,28-0,56 г кристаллического дифенилметандиизоциаиата (МДИ) или толуилендиизоцианата (ТДИ) и полученную массу нагревают в течение 2. ч при 150- 170С до получения прозрачного преполимера. Результаты приведены в т,л.З.

Таким образом, из переведенных примеров, видно, что использование предлагаемого способа в синтезе ««лидизоцианатов взаимодействием диангидридоё тетракарбоновых кислот с гголиизоцй анатом или его смесями с дифенилметандиизоцианатом и толуилендиизоцианаТом позволяет увеличить глубину конверсии ангидридных групп.

Влияние катализато1эо§ на скорость образования имидйзоциаматов { начальное содержаний изоцианатных групп в Нойййаоцйанатё 30,33% ) V

снизить весовую долю катализатора и продолжительность процесса, а также упростить технологию получения преполимера. Предложенный способ позволяет, вопервых, проводить синтез имидизоцианатов в один зтап и сократить тем самым время протекания процесса с 5-6 до 3 ч. Во-вторых, предложенный способ позволяет снизить температуру образования препо0 лимеров на 10-50°С, что снижает энергозатраты и возможность протекания побочных процессов. 8-третьих. при этом оказывается возможным получать стабиль-, ные при длительном хранении вязкотекучие

5 лреполимеры без твердых включений, т.е. улучшается к эчество продукта. В-четвертых, отказ отлегкогоркмих взрывоопасных кетонов, а также труднодоступных высототоксичных и дорогостбяЬдйх соединений ртути

0 дает возможность упростить технологию процесса за счет снижения требований по гигиене, санитарии и технике безопасности производства, В пятьгх, предлагаемый способ позволяет перерабатывать не только по5 лиизоцианат марки Б {ТУ 6-03-375-75). но также кристаллический. Дифенилметандиизоцианат или смесь попиизоцианата с дифенилметан- и тодунлендиизоциан$та и. Переработка Последних в олигомеры может

0 осуществляться как в один, так и в два этапа. Синтеиированные преполимеры могут быть испбльзова ы для получения тармо-. тепло- и огнестойких клеев, покрытий и других изделий.

(56) Авторское свидетельство СССР N 666826. кл. C08G 18/t6,1976.

Патент США Г4370175е, кл. 260-78.1972. 0 Патент США N 3772216, кл. 260-2.5. 1973.

Таблица 1

Продолжение .таблицы 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИМИДСОДЕРЖАЩЕГО ПРЕПОЛИМЕРА | 1982 |

|

SU1108748A1 |

| СПОСОБ ПОЛУЧЕНИЯ N,N' -БИС- (ИЗОЦИАНАТОФЕНИЛМЕТИЛФЕНИЛИМИДА) ПИРОМЕЛЛИТОВОЙ КИСЛОТЫ | 1990 |

|

RU1782003C |

| СПОСОБ ПОЛУЧЕНИЯ ИМИДСОДЕРЖАЩЕГО ПРЕПОЛИМЕРА | 1984 |

|

SU1210436A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ПЕНОПЛАСТА | 1990 |

|

RU2017755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИМИДСОДЕРЖАЩЕГО ПРЕДПОЛИМЕРА | 1990 |

|

SU1824879A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИМИДСОДЕРЖАЩЕГО ПРЕДПОЛИМЕРА | 1989 |

|

SU1800824A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КАРБОДИИМИДНОГО ПЕНОПЛАСТА | 1990 |

|

SU1811195A1 |

| ПОРИСТЫЕ РАЗВЕТВЛЕННЫЕ/ВЫСОКОРАЗВЕТВЛЕННЫЕ ПОЛИИМИДЫ | 2013 |

|

RU2650686C2 |

| Способ получения пенополиуретана | 1975 |

|

SU562989A1 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

t. СПОСОБ ПОЛУЧЕНИЯ ИМИДСОДЕРЖАЩЕГО ПРЕПС|ЛИМЕРА высокотемпературной гтоликонденсацией избытка ароматического дй- и/или полиизоцианата с Диан идридомтетракарбоновой кислоты в присутстйии катализатора, взятого в колиHeetfie Оч5г5.р% от массы Диангидрида тетрака|рйоновой кислоты, о т л йч аю щйй с я Тем. что. с целью упрощения технологии получения и улучшения качества преполимера, в качестве катализатора используют сульфрсалицило вую кислоту или бензолсульфониламид. 2. Способ по п 1. о т л и чаю щ ийс я тем, что в качестве катализататора исполь зуют cMieCb сульфосалицйлОвоЙ кислоты или бензолсувъфонйламида с диметилформаМидом ил и диметилацетамидом. взятых в массовом соотношении от 1:1.5 до 1:37.5. ч

П р и Мб ч а кие: А - пиромеллйтовый диангидрид, Б : йиангидрйд 3,3 4,4-бензофенонГётракарбоновой кислоты. БА-бензолсульфрниламид, СК-сульфосалицид«эвая кислота.

влияние амвднм растйоритмей на скорость образования ймидизоциэнато

| Авторское свидетельство СССР t 666826 | |||

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Штент США N 3701756 | |||

| кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Штент США Г 3772216, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1993-10-15—Публикация

1982-06-23—Подача