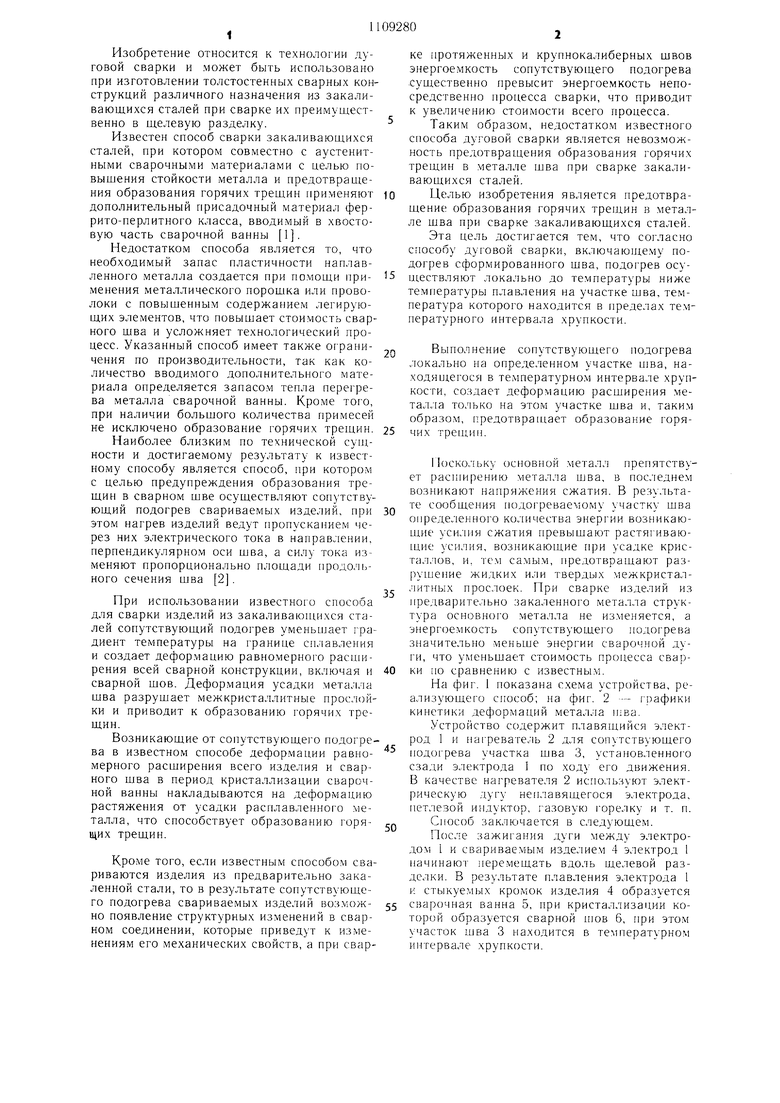

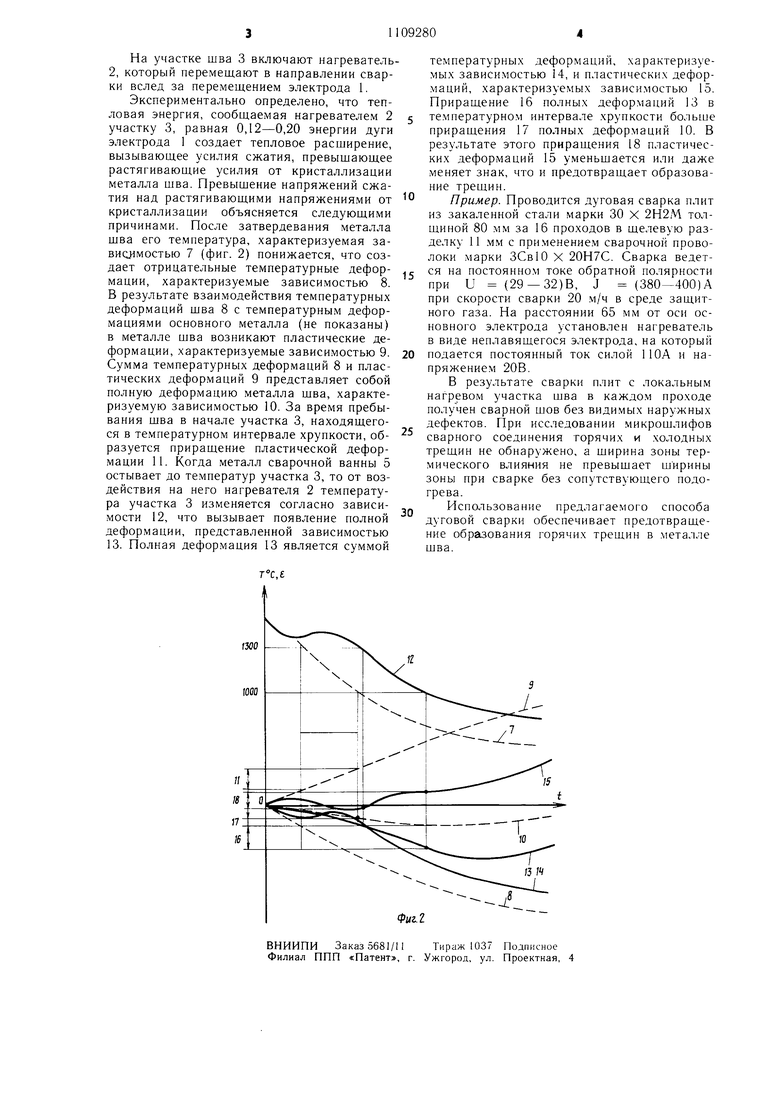

Изобретение относится к технологии дуговой сварки и может быть использовано при изготовлении толстостенных сварных конструкций различного назначения из закаливающихся сталей при сварке их преимущественно в щелевую разделку. Известен способ сварки закаливающихся сталей, при котором совместно с аустенитными сварочными материалами с целью повыщения стойкости металла и предотвращения образования горячих трещин применяют дополнительный присадочный материал феррито-перлитного класса, вводимый в хвостовую часть сварочной ванны 1. Недостатком способа является то, что необходимый запас пластичности наплавленного металла создается при помощи применения металлического порошка или проволоки с повышенным содержанием легирующих элементов, что повыщает стоимость сварного щва и усложняет технологический процесс. Указанный способ имеет также ограпичения по производительности, так как количество вводимого дополнительного материала определяется запасом тепла перегрева металла сварочной ванны. Кроме того, при наличии большого количества примесей не исключено образование горячих трещин. Наиболее близким по технической cyniности и достигаемому результату к известному способу является способ, при котором с целью предупреждения образования трещин в сварном шве осуществляют сопутствующий подогрев свариваемых изделий, при этом нагрев изделий ведут пропусканием через них электрического тока в нагфав;1ении, перпендикулярном оси шва, а силу тока изменяют пропорционально площади продол,ного сечения шва 2. При использовании известного способа для сварки изделий из закаливаюпшхся сталей сопутствующий подогрев уменьп:ает градиент температуры на границе сплавления и создает дефор.мацию равномерно10 расширения всей сварной конструкции, включая и сварной щов. Деформация усадки металла щва разрушает межкристаллитные прослойки и приводит к образованию горячих трещин. Возникающие от сопутствующе1о подогре ва в известном способе деформации равномерного расширения всего изделия и сварного шва в период кристаллизации сварочной ванны накладываются на деформацию растяжения от усадки расплавленного металла, что способствует образованию горящих трецл.ин. Кроме того, если известным способом сва риваются изделия из предварительно закаленной стали, то в результате сопутствующего подогрева сваривае.мых изделий воз.можно появление структурных изменений в сварном соединении, которые приведут к из.менениям его механических свойств, а при свар02ке протяженных и крупнокалиберных щвов энергоемкость сопутствующего подогрева .существенно превысит энергоемкость непосредственно процесса сварки, что приводит к увеличению стоимости всего процесса. Таким образом, недостатком известного способа дуговой сварки является невозможность предотвращения образования горячих трещин в металле щва при сварке закаливающихся сталей. Целью изобретения является предотвращение образования горячих в металле шва при сварке закаливающихся сталей. Эта цель достигается тем, что согласно способу дуговой сварки, включаюнхему подогрев сформированного щва, подогрев осуществляют локально до те.мпературы ниже те.мпературы плавления на участке шва, температура которого находится в пределах температурного интервала хрупкости. Вьшолнение сопутствующего подогрева локально на определенном участке , находяихегося в температурно.м интервале хрупкости, создает деформацию расширения .метал.ла только на этом участке шва и, таки.м образом, предотвращает образование горячих трещи п. ,льку основной .металл препятствует распшрению металла шва, в последнем возникают напряжения сжатия. В результате сообщения подогреваемому участку шва определенного ко;1ичества энергии возникаюпгие усилия сжатия превышают растягиваю цие усилия, возникаюц;ие при усадке кристаллов, и, тем самым, предотвращают разрушение жидких или твердых межкристаллитных прослоек. При сварке изделий из предварительно закаленного металла структура основного металла не изменяется, а энергоемкость сопутствующего подогрева значительно меньще энергии сварочной дуги, что уменьшает стоимость процесса сварки ю сравнению с известным. На фиг. 1 показана схема устройства, реализующего способ; на фиг. 2 ---- графики кинетики деформаций металла iiiBa. Устройство содержит плавяпгийся электрод 1 и пагревате;1ь 2 для сопутствующего подогрева участка шва 3, устаповленного сзади электрода 1 по ходу его движения. В качестве нагревателя 2 используют электрическую дугу неплавящегося электрода, петлевой индуктор, газовую горелку и т. п. Способ заключается в следующем. После зажи1 ания дуги между электродом 1 и свариваемым изделием 4 электрод 1 начинают перемещать вдоль щелевой разделки. В результате плавления электрода 1 и стыкуемых кромок изделия 4 образуется сварочная ванна 5, нри кристаллизации которой образуется сварной пюв 6, при этом участок шва 3 находится в те.мпературном И1ггервале хрупкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки плавлением сталей | 1979 |

|

SU946842A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| Способ ремонта отливок из сплавов, склонных к трещинообразованию | 1989 |

|

SU1701457A1 |

| Способ дуговой сварки закаливающихся сталей | 1974 |

|

SU525511A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ СВАРКИ ТРУБ ПЕЧЕЙ ПИРОЛИЗА В ПРОЦЕССЕ ПРОВЕДЕНИЯ РЕМОНТНЫХ РАБОТ | 2007 |

|

RU2361709C1 |

| Способ дуговой сварки трубопроводов | 2015 |

|

RU2643120C2 |

| Способ дуговой сварки нержавеющих сталей аустенитного класса | 1977 |

|

SU712210A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

СПОСОБ ДУГОВОЙ СВАРКИ, включающий подогрев сформированного шва, отличающийся тем, что, с целью иредотвращения образования горячих трещин в металле шва при сварке закаливающихся сталей, подогрев осуществляют локально до температуры ниже те.мпературы п,1авления на участке щва, температура которого находится в пределах температурного интервала хрупкости. (Л 00

| Способ дуговой сварки закаливающихся сталей | 1974 |

|

SU525511A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ дуговой сварки | 1971 |

|

SU452456A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-23—Публикация

1980-12-29—Подача