1

Известен способ дуговой сварки, при котором дпя предупреждения образования дефектов в сварном шве (трещин, закалочных структур) осуществляется подогрев свариваемых изделий.

Известный способ не позволяет в щиро- ких пределах регулировать скорость нагрева и последующего после сварки охлаждения изделия.

Предложенный способ устраняет указа№ные недостатки.

Поставленная цель достигается тем, что нагрев изделия в процессе сварки ведут пропусканием через него электрического тока в направлении, перпендикулярном оси щва причем силу пропускаемого тока постоянно увеличивают пропорционально сечению шва.

Способ осуществляется следующим образом.

Свариваемые детали подключакл- к иоточнику тока, например постоянного или промышленной частоты.

В процессе сварки швы и зона термического влияния вследствие резкого повыш&ния температуры имеют значительно боль

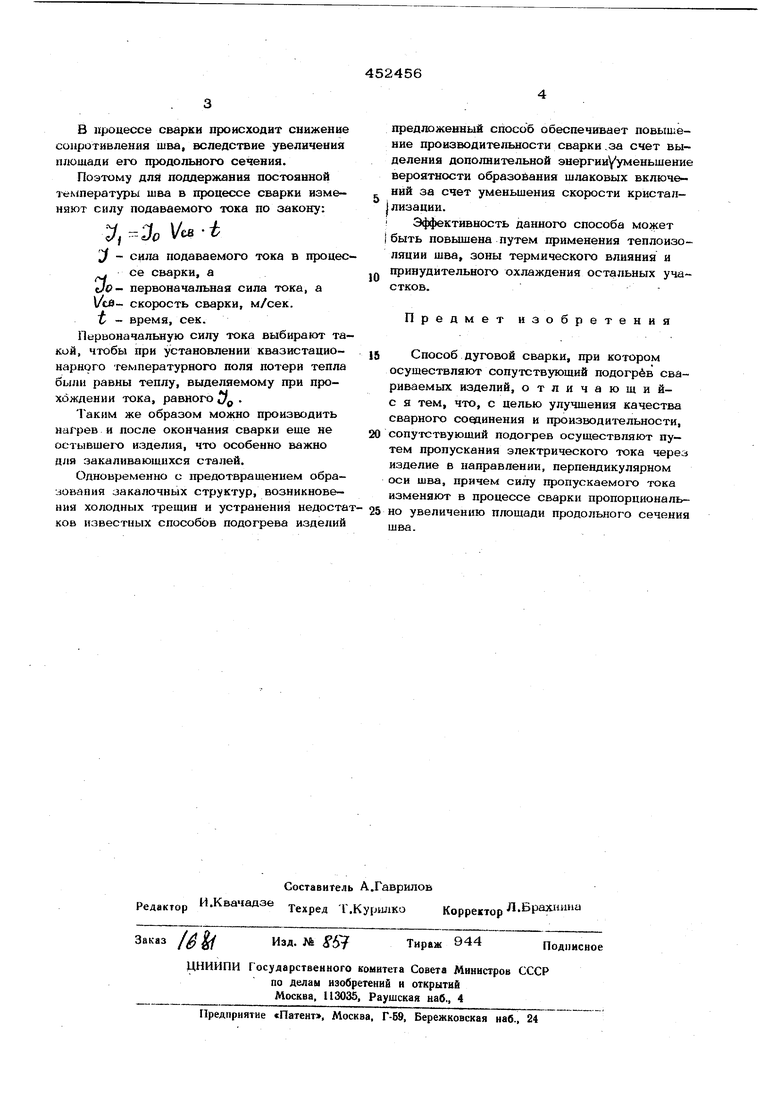

шее электросопротивление, чем окружающие холодные участки согласно уравнению:

Rt R2af/(i-20)J,

2D - сопротивление при 2., ом

где: fvt - сопротивление при t°C, ом (ТО - температурный коэффициент сопротивления.

; При прохождении тока через сваривае; мые детали на этих участках происходит преимущественное выделение тепла, так как количество тепла, выделяющееся в результате прохождения тока, линейно зависит от сопротивления по следуюи1ему ура&нению:

Q C/ftt

где: ( количество тепла, дж У - сила тока, а f - сопротивление, ом i - время, сек.

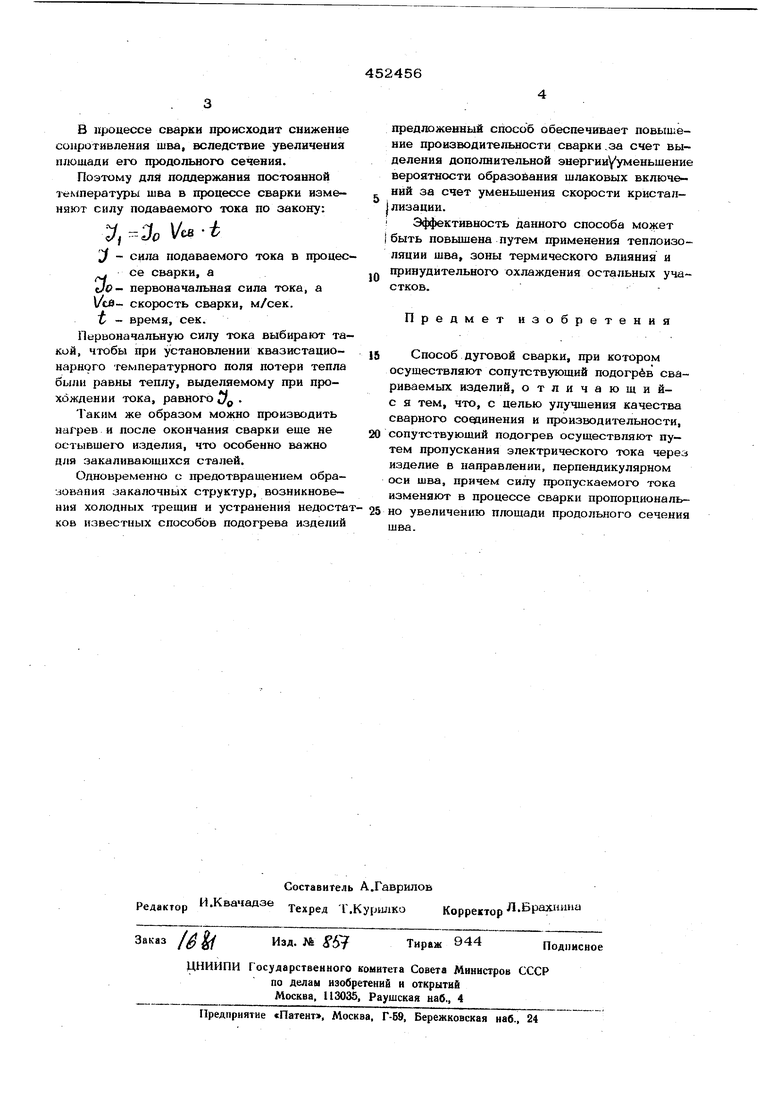

В процессе сварки происходит снижение сопротивления шва, вследствие увеличения плошади его продольного сечения.

Поэтому для поддержания постоянной температуры шва в процессе сварки изменяют силу подаваемого тока по закону:

:/,-00 Vee-i

- сила подаваемого тока в процес. се сварки, а

Jo- первоначальная сила тока, а /сй- скорость сварки, м/сек. Ъ - время, сек.

Первоначальную силу тока выбирают такой, чтобы при установлении квазистационарного температурного поля потери тепла были равны теплу, выделяемому при прохождении тока, равного .

Таким же образом можно производить нагрев и после окончания сварки еще не остывшегю изделия, что особенно важно для закаливающихся сталей.

Одновременно с предотвращением образования закалочных структур, возникновения холодных трещин и устранения недостаков известных способов подогрева изделий

предложенный способ обеспечивает повышение производительности сварки.за счет выделения дополнительной энергииУуменьшение вероятности образования шлаковых включеНИИ за счет уменьшения скорости кристал1лизации.

Эффективность данного способа может быть повышена путем применения теплоизоляции шва, зоны термического влияния и принудительного охлаждения остальных участков.Предмет изобретения

Способ дуговой сварки, при котором осуществляют сопутствующий подогрев свариваемых изделий, отличающийс я тем, что, с целью улучшения качества сварного соединения и производительности,

сопутствующий подогрев осуществляют путем пропускания электрического тока через изделие в направлении, перпендикулярном оси шва, причем силу пропускаемого тока изменяют в процессе сварки пропорционально увеличению площади продольного сечения шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки | 1980 |

|

SU1109280A1 |

| Способ дуговой сварки трубопроводов | 2015 |

|

RU2643120C2 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ дуговой сварки | 1987 |

|

SU1655680A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ ПЛАВЛЕНИЕМ | 2016 |

|

RU2670828C9 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА СТЫКОВ | 2013 |

|

RU2521920C1 |

| СПОСОБ АРГОНОДУГОВОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2376345C2 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ ОКРУЖАЮЩЕЙ СРЕДЫ | 2013 |

|

RU2551751C2 |

Авторы

Даты

1974-12-05—Публикация

1971-05-18—Подача