Изобретение относится к способам сварки и может быть использовано при исправлении дефектов изделий в различных от- раслях народного хозяйства.

Цель изобретения - повышение технологической прочности сварных соединений и уменьшение энергоемкости процесса за счет осуществления послесварочного подогрева сварного соединения сварочным током заданной величины, определяемом из следующего соотношения

(Тк -Тр) -4л:А -д

i -

(D

1 U д E i ( R 2/( 4 а (t - t i ) ) ) где I - ток дуги А;

Тк - контролируемая температура металла в каждый момент времени, °С;

Тр - температура металла без учета воздействия дуги,°С;

Ei(R2/(4a(t-ti))) - интегральная показательная функция;

коэффициент полезного действия дуги;

1)д - напряжение на дуге. ВR - радиус разделки, м;

а - коэффициент температуропроводности сплава, м /с;

t - время процесса сварки, с

ti - время нагрева, с;

А- коэффициент теплопроводности сплава, Дж/м-с °С;

д - толщина пластины м

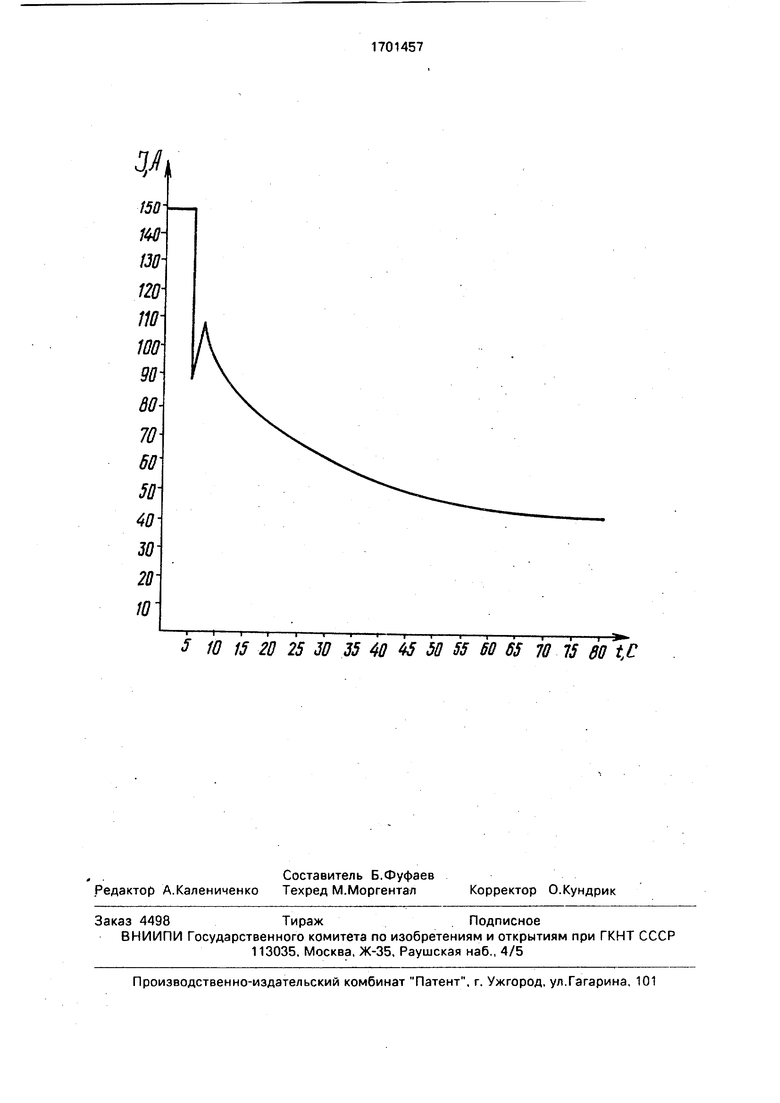

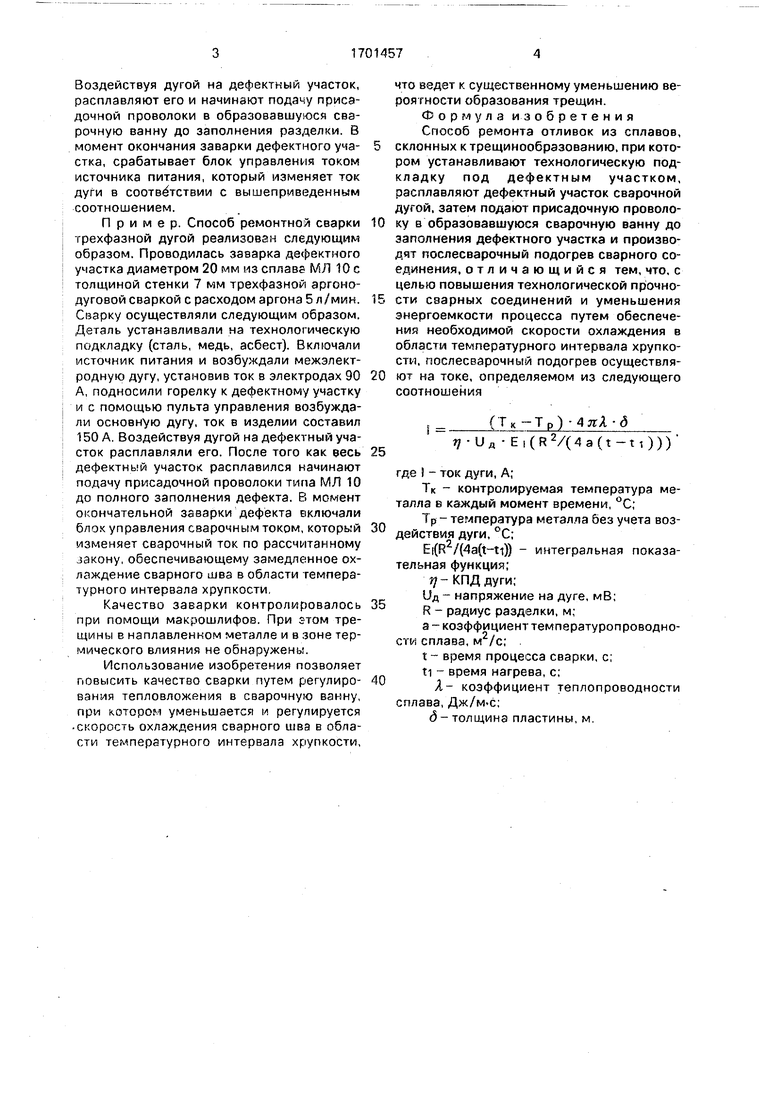

На чертеже представлен графический характер изменения тока

Способ осуществляют следующим образом.

Устанавливают деталь дефектным участком на технологическую подкладку После возбуждения дуги подносят сварочную горелку к дефектному участку и с помощью пульта управления замыкают цепь изделия

гапй

XI

О

™А Ь.

СЛ X

Воздействуя дугой на дефектный участок, расплавляют его и начинают подачу присадочной проволоки в образовавшуюся сварочную ванну до заполнения разделки. В момент окончания заварки дефектного участка, срабатывает блок управления током источника питания, который изменяет ток дуги в соответствии с вышеприведенным соотношением.

Пример. Способ ремонтной сварки трехфазной дугой реализован следующим образом. Проводилась заварка дефектного участка диаметром 20 мм из сплаве МЛ 10с толщиной стенки 7 мм трехфазной аргоно- дуговой сваркой с расходом аргона 5 л/мин. Сварку осуществляли следующим образом. Деталь устанавливали на технологическую подкладку (сталь, медь, асбест). Включали источник питания и возбуждали межэлектродную дугу, установив ток в электродах 90 А, подносили горелку к дефектному участку и с помощью пульта управления возбуждали основную дугу, ток в изделии составил 150 А. Воздействуя дугой на дефектный участок расплавляли его. После того как весь дефектный участок расплавился начинают подачу присадочной проволоки типа МЛ 10 до полного заполнения дефекта. В момент окончательной заварки дефекта включали блох управления сварочным током, который изменяет сварочный ток по рассчитанному закону, обеспечивающему замедленное охлаждение сварного шва в области температурного интервала хрупкости.

Качество заварки контролировалось при помощи макрошлифов. При этом трещины в наплавленном металле и в зоне термического влияния не обнаружены.

Использование изобретения позволяет повысить качество сварки путем регулирования тепловложения в сварочную ванну, при котором уменьшается и регулируется скорость охлаждения сварного шва в обпа- сти температурного интервала хрупкости,

что ведет к существенному уменьшению вероятности образования трещин. Формула изобретения Способ ремонта отливок из сплавов,

склонных к трещинообразованию, при котором устанавливают технологическую подкладку под дефектным участком, расплавляют дефектный участок сварочной дугой, затем подают присадочную проволоку в образовавшуюся сварочную ванну до заполнения дефектного участка и производят послесварочный подогрев сварного соединения, отличающийся тем, что, с целью повышения технологической прочности сварных соединений и уменьшения энергоемкости процесса путем обеспечения необходимой скорости охлаждения в области температурного интервала хрупкости, послесварочный подогрев осуществляют на токе, определяемом из следующего соотношения

LT -Тр) -4тгЯ

25

i7-Ufl-E,(R2/(4a(t-ti)))

где I - ток дуги, А;

Т - контролируемая температура металла в каждый момент времени, °С; Тр - температура металла без учета воздействия дуги, °С;

Ei(R /(4a(t-ti)) - интегральная показательная функция; КПД дуги;

Уд - напряжение на дуге, мВ; R - радиус разделки, м; а -коэффициент температуропроводности сплава, м2/с;

t- время процесса сварки, с; ti - время нагрева, с;

А- коэффициент теплопроводности сплава, Дж/м-с;

д-толщина пластины, м.

#

150

т щ

т- т wo

90 60

70 60

50- 40

зо20- W

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ОТЛИВКАХ | 2001 |

|

RU2204467C2 |

| СПОСОБ СВАРКИ ИЛИ НАПЛАВКИ ЖАРОПРОЧНЫХ ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ | 1998 |

|

RU2146988C1 |

| Способ ремонта дефектов литья | 1987 |

|

SU1555099A1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ ЗАГОТОВОК РАБОЧИХ КОЛЕС КОМПРЕССОРОВ И ТУРБИН | 2009 |

|

RU2418666C2 |

| СПОСОБ РЕМОНТА ЛИТЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2254221C1 |

Изобретение относится к способам сварки и может быть использовано при исправлении дефектов изделий путем их заварки. Цель изобретения - повышение технологической прочности сварных соединений и уменьшение энергоемкости процесса. При осуществлении способа изделие устанавливают на технологическую подкладку, расплавляют дефектный участок и заполняют присадочным материалом до заполнения разделки. В момент окончания заварки дефектного участка включают блок управления сварочным током, который изменяет ток дуги в соответствии с соотношением I (Т - Тр) 4 / rj UA E R2/(4a(t-ti)) обеспечивающим нужную скорость охлаждения металла в области температурного интервала хрупкости. 1 ил. сл с

f Ю 15 20 25 30 35 40 45 50 55 60 65 70 15 80 С

| Актуальные проблемы сварки цветных металлов | |||

| Доклады I Всесоюзной конференции | |||

| Киев: Наукова думка | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-12-30—Публикация

1989-03-01—Подача