Изобретение относится к област сварки, в частности к способам дуговой сварки нержавеющих сталей аус нитного класса, и может быть исполь зовано в химическом машиностроении при изготовлении химического оборудования. Основная трудность при сварке то стостенного оборудования из аустени ных сталей и сплавов - образование горячих трещин в металле щва. Причем по мере заполнения разделки наплавляемыми сварочными материалами склонность последующих слоев шва к Образованию горячих трещин уменьшается, что объясняется более низким уровнем сварочных напряжений, возни кающих при сварке последних слоев шва и меньшим темпом нарастания деформаций в них по сравнению с преды дущими. Известны способы дуговой сварки коррозионностойких аустенитных сталей и сплавов, заключающиеся в применении сварочных материалов аустенитного класса 1. Однако применение при многослойн сварке материалов аустенитного клас са, обеспечивающих одинаковый или близкий химический состав металла ш в сравнении с основным металлом, не обеспечивает трещиноустойчивости мета.пла шва, особенно-при сварке основного металла толщиной 16 мм и более. В этом случае корневые слои шва и близлежащие к корневому слою подвержены образованию горячих трещин. Известен также способ дуговой сварки нержавеющих сталей аустенитного класса, при котором сварку вы- . полняют в два слоя, причем внешний слой наплавляют коррозионностойким материалом 2. . Из практики эксплуатации толстостенного химического оборудования известно, что ответственными за коррозионную стойкость его являются поверхностные (коррозионностойкий) слои основного металла и соответственно металла шва, обращенные к коррозионной .среде, толщиной 2-10 мм в зависимости от, общей толщины металла характера агрессивной среды и температуры эксплуатации . Оста.пьной слой основного металла и, соответственно, металла шва является несущим, обеспечивающим необходимую сопротивляемость сварной конструкции воздействию силового фактора (давления и других нагрузок).

Обычно при сварке сплавов аустенитного класса несущий слой выполняют материалами аустенитно-ферритного класса, что позволяет получить сварной шов с требуемым количеством феррита, т.е. высокой трещиноустойfJHBOCTbro.

Однако при сварке сплавов и сталей глубокоаустенитных известным способом не обеспечивается необходимого .количества феррита в несущем слое металла шва, в результате свар , ное соединение пол5гчают склонным к трещинообразованию.

Целью изобретения является повышение стойкости против образования горячих трещин при сварке глубокоаустенитных сталей.

. Для этого сварку несущего слоя выполняют ферритными сварочными материалами .

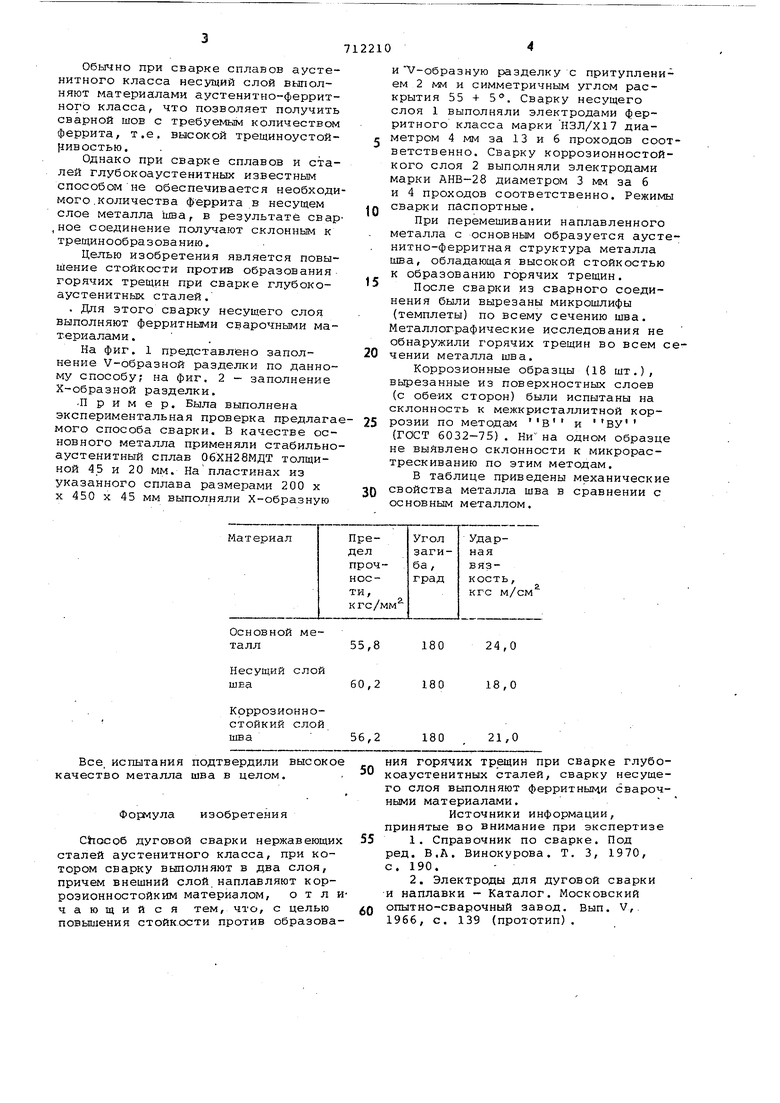

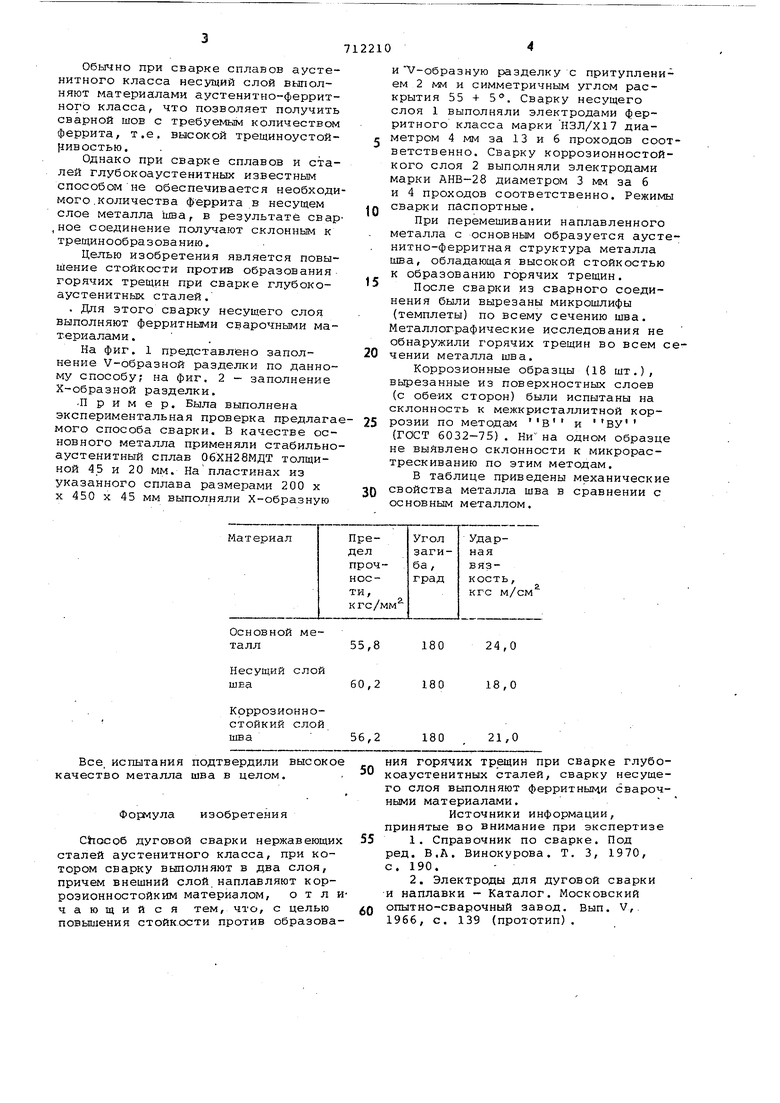

На фиг. 1 представлено заполнение V-образной разделки по данному способу; на фиг. 2 - заполнение Х-образной разделки.

.Пример. Была выполнена экспериментальная проверка предлагамого способа сварки. В качестве основного металла применяли стабильноаустенитный сплав 06ХН28МДТ толщиной 45 и 20 мм. Напластинах из указанного сплава размерами 200 х X 450 X 45 мм выполняли Х-образную

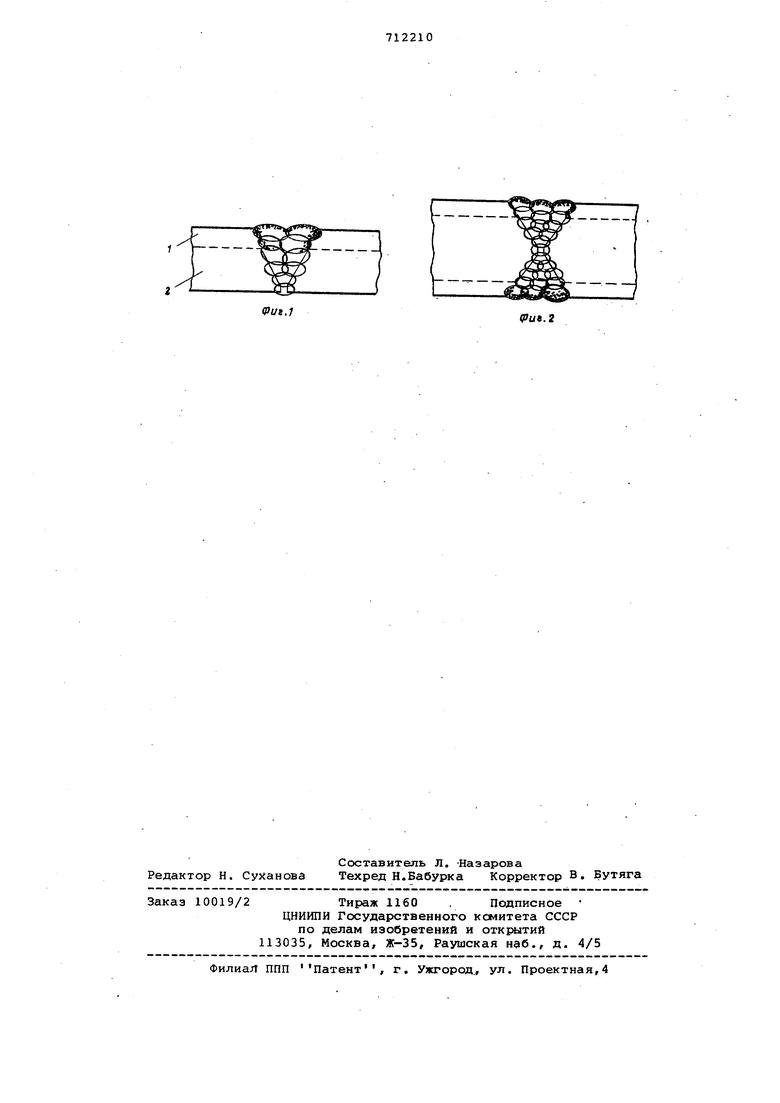

Материал

и V-oбpaзнyю разделку с притуплением 2 мм и симметричным углом раскрытия 55 + 5. Сварку несущего слоя 1 выполняли электродами ферритного класса марки НЗЛ/Х17 диаметром 4 мм за 13 и 6 проходов соответственно. Сварку коррозионностойкого слоя 2 выполняли электродами марки АНВ-28 диаметром 3 мм за 6 и 4 проходов соответственно. Режимы сварки паспортные.

При перемешивании наплавленного металла с основным образуется аустенитно-ферритная структура металла шва, обладающая высокой стойкостью к образованию горячих трещин.

После сварки из сварного соединения были вырезаны микрошлифы (темплеты) по всему сечению шва. Металлографические исследования не обнаружили горячих трещин во всем счении металла шва.

Коррозионные образцы (18 шт.), вырезанные из поверхностных слоев (с обеих сторон) были испытаны на склонность к межкристаллитной корВУ

25 розии по методам в

и

(гост 6032-75) . Ни на одном образце не выявлено склонности к микрорастрескиванию по этим методам.

В таблице приведены механические свойства металла шва в сравнении с основным металлом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки | 1978 |

|

SU791479A1 |

| Способ сварки стальных конструкций | 1990 |

|

SU1738537A1 |

| Керамический флюс для автоматической сварки высоколегированных сталей и сплавов | 1982 |

|

SU1079388A1 |

| Состав порошковой проволоки | 1978 |

|

SU709301A1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |

|

RU2162188C1 |

| Керамический флюс для механизи-РОВАННОй элЕКТРОдугОВОй СВАРКи | 1979 |

|

SU833405A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| Способ дуговой сварки | 1985 |

|

SU1279779A1 |

| Способ изготовления сварных труб из безникелевых коррозионностойких сплавов | 1982 |

|

SU1097407A1 |

| Керамический флюс | 1985 |

|

SU1276471A1 |

60,2 180

Коррозионностойкий слой шва

Все испытания подтвердили высокое качество металла шва в целом.

Формула изобретения

Choco6 дуговой сварки нержавеющих сталей аустенитного класса, при котором сварку выполняют в два слоя, причем внешний слой наплавляют корроэионностойким материалом, отличающийся тем, что, с целью повышения СТОЙКОСТИ против образова55,8 180 24,0 18,0

21,0

180

56,2

ния горячих при сварке глубокоаустенитных сталей, сварку несущего слоя выполняют ферритныни сварочными материалами.

Источники информации, принятые во внимание при экспертизе

опытно-сварочный завод. Вып. V,. 1966, с. 139 (прототип).

Авторы

Даты

1980-01-30—Публикация

1977-11-18—Подача