: ямен - уго1п,иог(: масла, л,:к 1г;а1икич до 17аà ,1 смотрчи ,Чс : .и-дгп; . Пг-гл- ,гл;-:( м.1я.1ич : . ф:. зы н осаднтсльной центрифугг ее по вергают сушке с получением угольнст порошка, содержащего 10-20 мае./ г лоподобных компонентор , поз гюляюгЕитрикстировать этот порошок без г);о-бавлемия спят т 1щего. Жидкую фазу подвергают разделению ла во/iy и см лу, разбавленную маслом, ггаслед. подвергают однократному испарению выделением полдгонов масла. Получе:;-ный при этом остатокJ возвращают в исходную смолу. Воду подвергают отс для осветления. При этом получаю- примерно 70-80% смолы, содержащей около 1 мас,% золы llНедостаток способа состоит в сло . ности и многостадт-гйности процесса обработки твердого остатка, который после удаления со стёнок рот(;рп и промывки водой снова подвергают центрифугиропаниьэ. Регенерация каме ноугольного масла поело смешения с водой тоже не проста, так как масло € водой образует довольно стпйкую эмульсию, разделение которой протекает во времени при определенном температурном режиме. Кроме гого воду, используeNfyio для промывки, необхолДимо периодически освежать (т.е. часть сбрасьшать - отход процесса - и вводить свежлт з) В про тивном случае она обогатится вь51УГь;ваем1;1ми из смолы солями и расслоени эмульсии будет практически невозмож и о, Наиболее близким к изобретению является способ подготовки каменноугольной смолы к дистилляции путем ее центрифугирования при 70-75 С пол чением воды, очищенной смолы и ос,1дкэ 21, : , . г I .,:.. М гИ . . , ; ;; Ь I 1 С Р . : . (, о-(Ч Ri :;iji ам ия roci ;;: :i; i- H -iiK-. i, -( .a: : iicp . :}1-.П(- -: i-u;voj;t-, ;:ри TIOM - ми -;;r;c iiia4i-ri4j:bHi (м(ч-сс чем -a )l C: I.- ;,(.- i и i I. :.i . 4-i ;-: укг;;Лпнь;л 74Miu ратх-ря:-: piJ:):L-- C(-i4.),i HH-iKVii; и ,iiJli..I ЬЧ- ; с-лл с iit ;):.; i.iiii /.и lib.-. ci( J it-Mi -i--1 : фя-зм смллы ( нор;и--гв; р 1М,:е и хя 1 i-i;,iyo;iC} iuci,M;i - а- р :1110 И( - , ив-|Я(1Ч-Я ПСДС-С riri-i-iM ме: (Via. lltjTi, изобретения - i(Jr,;i;:o;ii гмо;1ь; за счет счиж;имя fieinecTB, нсрастворимь;х . хинпл Лостанленная iienh ДОСТРЛЛ-И--: тем, что corviacnn niocofS- г;олг :a-(iiHoyг-ол1,1:Ой СМОЛЕЛ к дистил. Г-уТРМ еС IJ; ГИрОраНИЯ irpii пгемной тсмпсра-урр с :;олучсн: с ;чип:енн13й смолы ;-i осад,кл. ИС Л--;Р с:молу п1 -дваритедьно смс11;иракГ антраценовым маслом в массовом тении 1 ::(,-0,3, нагрег ак; до 80-10Г°П; цеятрифу ируют ррSO-IOO Ci п присуTC;-}uu-j остр-мсдяно;- rsapa с tjf),ny4fHn(-м p-ipr:, (чищенной СМОЛЬ :л г-саик;), :ч-ал, смеаиваю с: исходной гр НК MilCCOnClt-: Сс;Г;-1ЛК;; 1С Ик --л Способ С1су| ;ес и;як:; елллгк т. о б р л о м ,. Исходную каменноуголы-у - мо содержащую вещества, );ерас- -;1(1рим в хннолиьС. смешивах - с разбаки нтраценовьп-v,; маслом к соотртоше;: 1:0,1-0,3 по массе. Смесь нагре; о В О - 1 О О С и подверг аю т р а з ;; -и л ; отстойной центрифуге с факт- П: азделения 80 Б процессе центрифугирова ;ия исг-ему подают ocrpbtfi пар и про; азл. в атмосфере паров вол едут 3 течение 20-30 мин. Подал ара в систему регулируют таким бразом, чтобы температура проце азделения смолы центрифугиропал e гуревьлг:ала 100 С, Каменноугплг-. мол:-у. освобожденную от вердой

ПЫГ 1 ;Я ИЧ .ТИ , Л

;М1ч:1И ан г И(л;:;:м1й см(1гтой, т.е,

( П я КТ , Ti1 я 1 ff Г г ОГЮ Н и 1 1 t

ЦП , г гпr.-ifMiMPM :-ри птом тцшлуктл приг1 л:Мг-. л.тя HUc Tcip.u-i-n.q

ДОРС)Ж11;МО ГПКР.|ТИЯ . При ЭТ1М 15ЛГМ1ЧИР 11С-ПСфХ ГТИ (-:Триф ТИ (, KOpITV

6v}iK(p приома TUp; - ; фаты) яе име.мя у глородигтмх отложе1 :ий ,

Пример. 1 ПО кг смолы с годержанием, мае. А: зола 0,13, n:iaга 2,4, нрраствори( в толуоле 12,4 и Ь,5 нсщестн, HcpacTBOpHNfbrx в кинолине, смеиннают с 20 кг антраценового масьа, по.лучаемого при лиети.л.пяции ттой смолы, что cooTTieTCTFixeT массочс му сО тнс тонию 1:0,2, Смеет, нагрепают л.о R5 С и пол1рергя.ют рат;1елению в отстой} ой пантрифуге е фактором разделе-(ия 480, в течение 20 мин в атмосфере волямого пара, котсру-л сочдают подачс-Г острого пара через яггуцер н кры.мке цeнтpнфvги. Подачу гача регупир -н1Т таким образом, чтобь температура смоль; ije превьпиа/та 100°С После окончллия ос етлеция из центрижа1 ием ве;цеств мерастгкоримь х х -;ноллнс 0,4 мас. и кг оемоле i-o го угл(родд1ст: гс о.:Г;Дка. который OMI-Iвают 50 к I исходмой (массовое соотношение , 1 :4) , orip,r;oM, из 130 кг исходлной смолы н 20 кг антрацеиовог-: масла по пучают 112 кг смеси с содержанием 0,4 мае. вегг.ест HepacTBopMMfiix в хинолине и 38 кг емеси с содержа;г.1ем - 20 мае. веществ нерастворимых в хинолине. При; этом рабочие поверхности центрифуги (ротор, корпус, бункер приема осадка) не имеют уг.леродистых отложе;1ий, а полученный 38 кг смолы ухудгаенного качества при 80 С имеют достато ;) подвижность и перекачиваются насосом Центрифугирование в атмосфере паров воды только устраняет образование отложений углеродистых продуктов на рабочих поверхностях центрифуги, но и способетвует стабилизации температурного режима в самой загрузке, так Жак ротор отстойной центрифуги является теплопередающей поверхностью, а сама центрифуга обладает вентиляционным эффектом. При отсутст ВИИ подачи острого пара в центрифугу ротор при вращении быстро охлаждается и в зоне, близкой к стенке ротора, происходит уплотнение осадка в вязкой смоле при низкой температуре, Нагргг vc -; ;;opKiM l ;eeни.. КОР liOKjivr пр КV; Ч Г С К И и - 3 л r:.Ti. .юп Р уллчи черея , с (1 гд-оряньи полгитлПе ил змеевики

ПРТЯОДИТ к их таКОКСОВЫВ и к ( б О.Л ЬПеМ. ;Д -ЖСЧ ИХ е к т и Т

ногти, клк ;;л 1:ч ля. 1ги ;1.л.ле острого пара псс/тедмип конде}1сируется )ia П(Де;1 ; ост)1 врапшюше гсня с бо.льиой скоЛЛст:-ч ротлрЛ, о м-печивая не стлби.:изацию температуры осветленно; смеси, к и ее нагрев со сторо1д-1 ст-енки ротора и уплотиениг ОСЛД1--Л происходит в малопчзкой среде, лк -;лк темпер л Tvn; в этом слое рьп:; ; чем TeNnepaTvpa

ОСНО -НОЙ 3 arpV3KH , ОГ-рЛТчЮППГ-СЯ

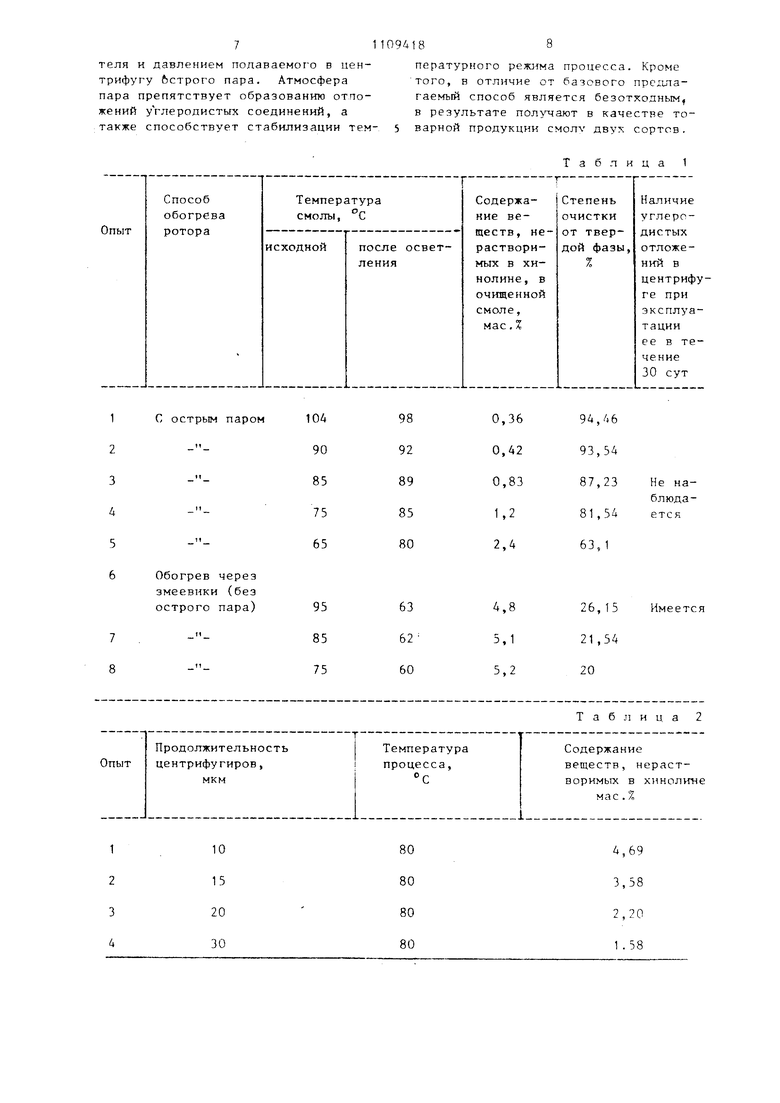

осадок очень n.OT; i-ifi с ма.лым Civiepжа: :ием жидкой ф.ш-:, .ет сыпучегть.нт. В тпбд. гтри-одены результаты опытов но демтробеЖ :о 1 оснетлению каме;1;1о то,льной смоль: с добавдеьдтем 20 млс , аьгграцетового

5 мас.ча с подачей сстрЛго плра и обогревом рОТОрл черет лмеев1п-;и, расподоженные покрхт него, h исходно смоде со,держл:;ме ne:i;ecTB, черастворимьгч в хинел ;: е , во всех опытах

0 составляет 6. млс. освот.меь;ия 20 миь;. Те тсратура - строго пара ISOV., pa с ХОД гкт смолъ в 1 ч.

Как видно из датгных табл. 1, качество камен}(- уггдьноГ смолы ппвьппается, стгпяотся отложение углеродистых от/:с же 1л;й г пентрифу:ге. Температур ЛСве-дясмой CMect поддерживают в 80-100 С. Более низкая температуря приволит к

0 снижению эффекта , дальнейшее повышение привс дит к незначитедьному улуч:11ен1г;о качества подучаемой смолы,

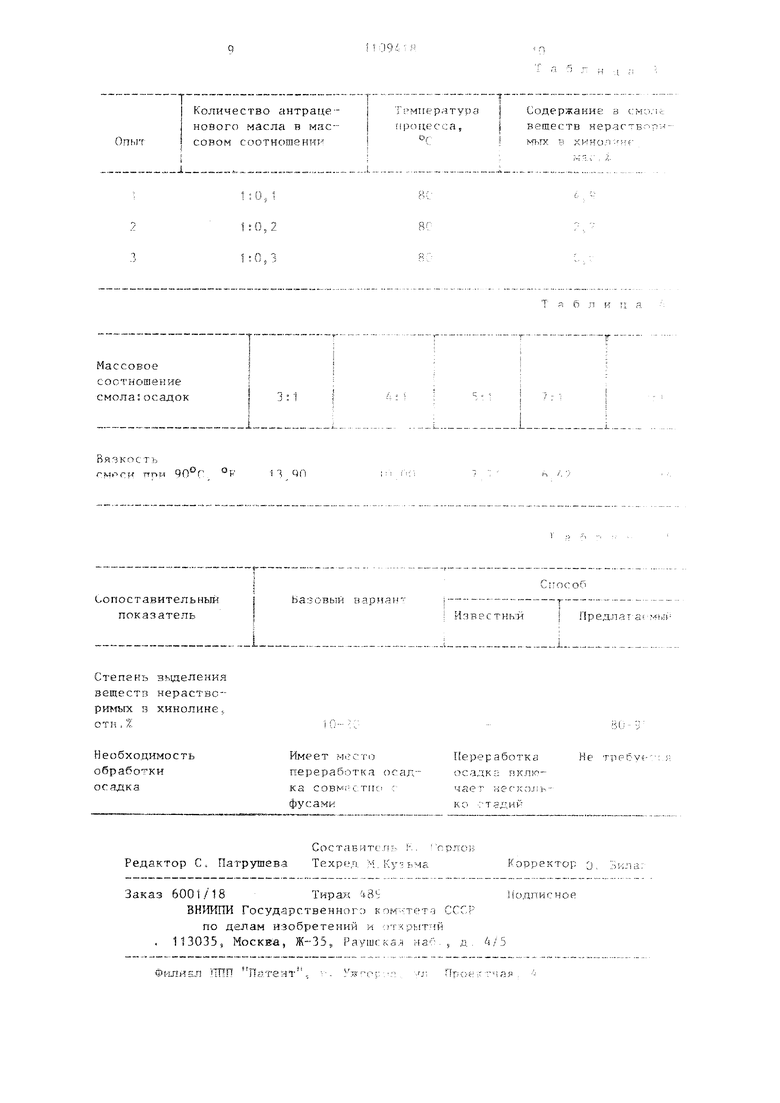

В табд. 2 и 3 привеТ1ены экспери5ментальные ziaHbibie, подтверждающие Bbi6op значений параметров соотношения смеси смОДы и агтраценового масда,

Подбор оптимального времени про0веден при массовом соотношении смола: антраценовое масло, равном 1:0,2. За температуру процесса приьд-гмают температуру осветленной смолы. Температура острого пара 150°С, расход 150 г/кг смолы 3 1 ч.

Как видно из приведенных в табд. 2 данных, при центрифугировании смеси смолы с антраценовым маслом в массовом соотнотении 1:0,2 при 80 С

в iciLMiHi. И; МИ1; iu:)j;y4akVi CMO.IV, содержащую ijfby мас.: liepnii вирим л:-, в XMHLijiHHu BeiuCCTii, т.е. качестис; cMOJih не удсм,:j rijopHtrr реоова мЯ:-; то ;ничс.и:;;;ix у;/lOisiiH на смолу камеи яо,то;;Ь 1с -:арки А, чс nojifi; емуы ; кпч1:С:т о сырья д::я з.гн ктродн11го пека (ТУ 1---т- l/i-oO). За 1Ь мы, обработки в центробежном п.:1ле ;;c/;iyчают i;Mo; y зтороги copra- L, :;а 20 мин - смолу первого сорта. ); увеличение времени обработк; счес:-; снос; бстЕует сн1шению в смоле -reраствс рнмых 3 хинолиье веще стп . одна ко я 1 астоящее время в этом нет необходимости. Вследствие этого антер вал 1:родолжительности дентрифу :-1дк ванкя целесообразно поддерж;и ат1 2 О - О м и н

Влияние количества добапдяемс: гч антраденот ого Macjia ;; смоле п качество подготовки ее центриф-, гирозанием в тгчсм ие 2П мич ;jiuпрочих рапчьк усдовинк) проиллгэс-;- -. РОПЛ( г; Пб;:- .

пте кодичегтга .г:чг:;о; i. -и рг:;. г 1П--П Ni,ic;Ta чгучиает кач;-С1ц. ., подучаемой после обработки а центро (1ежно - поле (содержание иг;; ;,-: . .D;: (1чиие RC: ;,,:ev.. : i.-ia; г;с рссчит,--:антг ;;, CMO:T-;/ за oiiricv :-.: /

снижается вязкость и плотность смолы и г бг егчаг тс я гоопсге :-i -:{:i: ,,;

ГРРПДЫХ ЧЛГТИ пол ПРЙСТмТгг ГГ- бежньх ги.

о ЧJ. fi--T.rvт„, т

пог гтгг -т J , нецелесообрязен вело к , iнести продукта, Кроме то г T-:IIКЗ Магтт: К смоле VH 14т т СМОЛЬ, ГТОС ЮГПет г-t , г- .

ные ко.понньг снижая -, i ; i 4- j,i , Н Г1ТОМ ,

,к; смееь в о: можно перркгп ани. лаким образом, ког ферой, а следовательно,

i МО - 7 раняютея.

1-аб,п, приведены даннь; смеси с: молы и о с ал к г .) из центрифугн. ц

Th от И МЙССОВОГО СООТ;ИДНО и-I rafij; . 4j I nerrwni;

: I не имеет смъи:ла . я

ниже j-, : ;ipHBO; HT к nOJl

HCiioj: тагчльной смолы mr

,Ka;, магсоное соо нопенч; uOHpuKii- i, учетс)м требовании к Jilt, гтрименяемой пля дорожнсм-о ч)и . е.аье тна. п-. которому со;гег л : Bemec Ti, , черае i ворнгмых в толу i biv-.iKAjae-i также в себя neci , iepac гВЭримые н хинолинг :; гл L-T не :o,;iee „Я/л , -,(;.. 4tiei-a)Ui при -j-foM пр(;дур:т ха

;еги уе-гг я г;,едующими н; ;качлгг

70

}о

Поэтомл и выбрана добавка антрацечового масла к смоле в весовом Соот: ошении5 разком 1: (О, 1-0,3),

При разделении суспензий в отстоклых центрифугах получают ynлoтнeнF ый :/глеродистый осадок и осветле1 н то жидкость очищенную смолу,, которую далее -перерабатывают известным спо..обом с выделением фракций и пека.

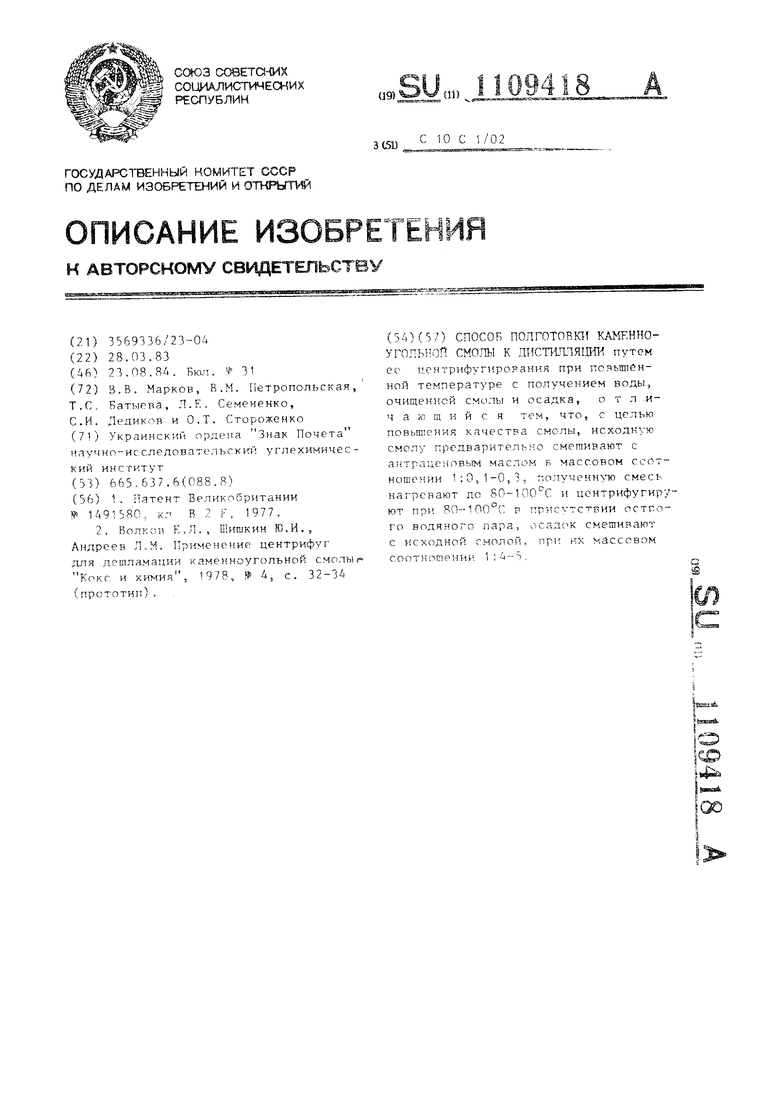

Во избежание этого исходнуто смолу, смешиваемую с осадком, подают II бункер приема осадка (устроен внутри це грифуги) в мзссором соотПреимущества и эффективно;: ггагаемого снесоба подготовки по ; енояньгм показателям привг

Таким образом использованр

, ;атаемого и: обретения позволя :

Пчить смолу, качество которой

Ч),:-;- требораиням потребителя ;

: г -лироваться KoniiHcc тпом ое71109Д18

теля и давлением подаваемого в центрифугу бстрого пара. Атмосфера пара препятствует образованию отложений углеродистых соединений, а также способствует стабилизации тем- 5

пературного режима процесса. Кроме того, в отличие от базового npeiinaгаемый способ является безотходным, в результате получают в качестве тоВарной продукции двух сортов. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олефиновых углеводородов | 1982 |

|

SU1109421A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ КАМЕННОУГОЛЬНОЙ СМОЛЫ И ПЕКОВ ВЕЩЕСТВ, НЕРАСТВОРИМЫХ В ХИНОЛИНЕ | 1990 |

|

RU2030435C1 |

| Способ получения сырья для производстваСАжи | 1979 |

|

SU834105A1 |

| АНТИСЕПТИК НЕФТЯНОЙ ПРОПИТОЧНЫЙ АСТМ ДЛЯ ДРЕВЕСИНЫ | 1995 |

|

RU2093353C1 |

| Способ получения сырьевого материала для изготовления игольчатого кокса | 1977 |

|

SU1052163A3 |

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| АНТИСЕПТИК НЕФТЯНОЙ ВЯЗКИЙ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ | 2005 |

|

RU2266814C1 |

| Способ выделения антрацена | 1981 |

|

SU1160930A3 |

| АНТИСЕПТИК ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ | 2000 |

|

RU2177405C1 |

| Способ получения электродного пека | 1982 |

|

SU1081196A1 |

СПОСОБ ПОЛГОТОВЮ1 КАМЕННОУГОЛЬНОЙ СМОЛЫ К ДНСТИЛЛЯШП- путем ее и.ентрифугировакия при повьшенной температуре с получением воды, очищешюй смолы и осадка, о т л ,ичающийся тем, что, с целью повьшения качества смолы, исходную смолу предварителы-ю смешивают с антраценовым маслом Б массовом ссотноше-гии 1:051-0,3, полученн то смесь нагревают до 80-100 С и центрифугируют при 80--100°С в пру5с тствии острого водяного пара, осадсж смешивают с исходной гнолор, при кх массовом соотнотеник 1:4-5.

104 90 85 75 65

С острым паром

Обогрев через змеевики (без острого пара)

95 85 75

10 15 20 30

94,46

0,36 0,А2 93,54

0,83 87,23

Не наблюда81,54

1,2 ется

2,4 63, 1

4,8

26,15 Имеется

21,54

20 5,2

Таблица 2

4,69 3,58

2,20 1 . 58

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Волкон Е.Л., Шишкин Ю.И., Андреев Л„М | |||

| Применение центрифуг для дешламацни каме} ноугольной смолыг Кокс и хи-мия, 1978, № 4, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1984-08-23—Публикация

1983-03-28—Подача