о

4

iC;

СП

«г

Изобретение относится к черной металлургии, конкретнее к способам получения флюсов, используемых в сталеплавильном производстве.

Известен способ получения комплексного флюса для выплавки стали, включающий смешение известняка со шлакообразующими добавками и заливку полученного слоя шихты известковожелезистым шлаком при массовом отношении известняка к шлаку 0,2-0,5 р,

Недостаток способа заключается в малой теплопроизводительности получаемого флюса, обусловленной значительной пористостью материала, что замедляет скорость шлакообразования в сталеплавильном агрегате.

Известен также способ получения комплексного шлакометаллического фяюса для выплавки-стали, в котором одновременно с прекращением газовыделения флюс запивают чугуном при массовом отношении его к 45люсу 0,050,25, а после окончания заливки чугуна поверхность флюса засыпают теплоизолирующей смесью. Способ обеспечивает получение фяюса с более высокой теплопроводностью, что интенсифицирует процесс шлакообразования г,

Однако данный способ не обеспечивает равномерное распределение жидкого чугуна в объеме флюса, так как последний пронизан порами различной величины, от мельчайших пор до крупных пустот, В отдельные поры жидкий чугун не поступает вообще. Все это приводит.к неоднородности флюса и неравномерной ассимиляции его ш.паковым расплавом. Кроме того, для получения флюса необходим жидкий чугун, а следовательно, и чугуноплавильные агрегаты, что усложняет технологию приготовления флюса.

Некоторые сталеплавильные цехи, например мартеновские , работающие на-Твердой завалке, не имеют агрегатов для расплавления чугуна.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ получения комплексного шлакометаллического люса для выплавки стали, включающий смешение известняка со шлакообразующими добавками и чугунной дробью или тружкой и заливку полученного слоя ихты известняково-железистым шлаком ри массовом отношений известняка к

452

ш-паку 0,2-0,5, чугунной дроби или стружки к флюсу 0,05-0,25. Способ позволяет получить реакционноспособный, с хорошей теплопроводностью комплексный флюс СЗ.

Однако для известного способа характерны недостаточно высокая степень диссоциации известняка, особенно при массовых отношениях известняка к ишаку более 0,35; присутствие в составе смеси дополнительных: шлакообразующих материалов, что приводит к уменьшению количества тепла ЖИ.ЦКОГО шлака, поступающего на разложени известняка, необходимость предварительного смешения твердых составляю1щих исходной шихты и трудность дости;кения высокой степени химической и физической однородности получаемого флюса. Все это обусловлено специфическими условиями заливки относительно большого слоя исходной шихты жидким шлаком и ведет к снижению рафинирующей способности флюса, усложняют технологии подготовки исходной шихты и увеличению запыленности окружающей среды.

Цель изобретения является увеличение однородности флюса и его рафинирующей способности, упрощение процесса подготовки исходной шихты и улучшение условий труда.

Поставленная цель достигается тем, что при способе получения комплексного шлакометаллического флюса, включающем плавление известково-железистого шлака в плавильном агрегате и смешение его при выпуске в ковш с известняком, дополнительными шлакообразующими материалами и чугунной дробью или стружкой при массовых отношениях известняка к шлаку 0,2-0,5 и чугуна к флюсу 0,05-0,23, все добавки вводят в расплав шлака раздельно, при этом дополнительные шлакообразующие материалы вводят в плавильный агрегат перед выпуском шлака, а известняк и чугунн- то дробь или стружку - в процессе слива шлака в ковш равномерно в течение всего времени слива.

Раздельный ввод известняка, дополнительных шлакообразуюцнх материалов и чугунной дроби или стружки в жидкий известково-железистый шлак исключает из технологической схемы получения флюса операцию смепгения его составляющих, что упрошлет способ и улучшает условия труда рабочего персонала.

Ввод дополнительных шлакообразующих материалов в сталеплавильный агрегат непосредственно перед выпуском плавки, по сравнению с вводом этих материалов в шлак вне агрегата способствует повышению температурного потенциала шлака в период контактирования с ним известняка. Результатом этого является более полно разложение известняка и увеличение рафинирующей способности флюса.

Ввод дополнительных шлакообразующих материалов непосредственно в сталеплавильный агрегат также уменьшает вынос мелких частиц в атмосферу цеха, что улучшает условия труда.

Ввод известняка и чугунной дроби или стружки в струю шлака в процессе его выпуска из агрегата или слива из ковша повьш1ает однородность получаемого флюса по сравнению с заливкой шлаком относительно большого слоя исходной шихты в шлаковой чаше, а такж увеличивает степень разложения известняка.

Пример. Для получения комплексного шлакометаллического флюса готовят 350 кг известняка крупностью 15-40 мм, 90 кг плавикового шпата крупностью 5-20 мм и 260 кг литейного чугуна в виде мелкой стружки (отходов металлообрабатывающей промышленности) . Известняк и чугунная стружка перед выпуском плавки загружают в бункеры с дозирующими устроствами, расположенными на рабочей площадке со стороны задней стенки мартеновской печи. За 5 мин до выпуска плавки в 10-тонную мартеновскую печь вводят 90 кг плавикового шпата. После окончания выпуска металла из печи конечный сталеплавильный шлак направляют в шлаковую чашу. Одновременно с этим начинают ввод в струю щлака известняка и чугунной стружки из бункеров, который заканчивают одновременно с прекращением слива шлака.

Получают 1500 кг комплексного шлакометаллического флюса. Через 2 ч флюс извлекают из шлаковни и дробят в копровом цехе на куски размером 50-100 мм. В изломах флюса обнаружены оплавившиеся частицы чугунной стружки при равномерном распределении

их в объеме сформировавшегося флюса.

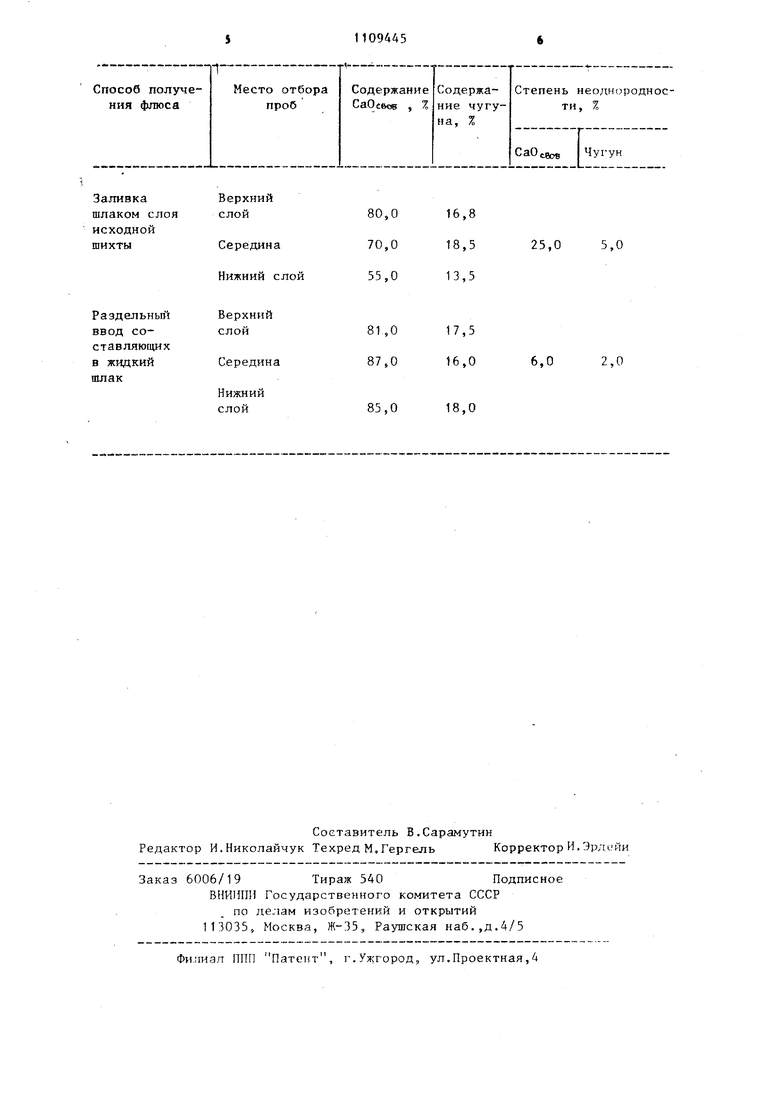

Рафинирующую способность флюса оценивают по содержанию свободной окиси кальция в трех пробах обработанного жидким шлаком известняка, отобранных из верхнего, центрального и нижнего слоев сформировавшегося флюса. В этих же пробах определяют весовое содержание чугунной составляющей флюса.

Аналогичный отбор проб производят из флюса, полученного по известному способу.

Данные, характеризующие рафинирую щую способность и степень неоднородности флюсов, полученных с использованием известного и предлагаемого способов, приведены в таблице.

Предлагаемый способ обеспечивает получение флюса с более высокой рафинирующей способностью (81,0-87,0% СаО) по сравнению с рафинирующей способностью .(55,0-80,0% СаО (-BOB) флюса, полученного по известному способу. Кроме того, предлагаемьм способ обеспечивает получение флюса более однородного как по содержанию свободной окиси кальция, так и по содержанию чугунной составляющей. Эти преимущества предлагаемого ком5 плексного шлакометаллического флюса обеспечивают ускорение процесса шлакообразования в сталеплавильном агрегате, сокращение продолжительности периода плавления и плавки в целом,

0 снижение содержания серы и фосфора в металле и сокращение продолжительности доводки плавки.

Предлагаемый флюс используют в завалке 10-тонной мартеновской печи

5 взамен такого же количества известного ф.пюса (100 кг/т стали).

Продолжительность периодов плавления и доводки сокращена на 15-20 мин 0 а производительность печи увеличена в среднем на 3,5% по сравнению с производительностью печи, работающей на известном флюсе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексного флюса для выплавки стали | 1982 |

|

SU1027229A1 |

| Способ выплавки стали | 1982 |

|

SU1089139A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| Способ получения комплексного флюса | 1979 |

|

SU870449A2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2393235C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ | 1993 |

|

RU2040550C1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ШЛАКОМЕТАЛЛИЧЕСКОГО ФЛЮСА, включающий плавление известково-железистого шлака в плавильном агрегате и смещение его при выпуске в ковш с известняком, дополнительными шлакообразующими материалами и чугунной дробью или стружкой при массовых отношениях известняка к шлаку 0,2-0,5 и чугуна к флюсу 0,05-0,25, отличающийся тем, что, с целью увеличения однородности флюса и его рафинирующей способности, упрощения процесса подготовки исходной шихты и улучшения условий труда, все добавки вводят в расплав шлака раздельно, при зтом дополнительные пшакообразующие материалы вводят в плавильный агрегат перед выпуском шлака, а извест- § няк и чугунную дробь или стружку «Л в процессе слива шлака в ковш равномерно в течение всего времени слива.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 759598, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-08-23—Публикация

1983-06-17—Подача