9

сл Изобретение относится к черной металлургии, а именно к литейному производству, и может быть использовано для раскисления и модифицирования стали в коаше. Известен способ обработки среднелегированной литейной стали, согласн которому для повьшения сопротивления стали хрупкому разрушению сталь раскисляют в ковше марганцем, кремнием алюминием и титаном pj , Недостатком способа является то, что при раскислении стали алюминием об зуются высокоглиноземистые включения остроугольной формы, которые трудно удаляются из расплава, а после затвердевания металла служат концентраторами напряжений и оказывают вредное влияние на механические свойства стали, особенно при низких температурах. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ обработки среднёлегированной литейной стали, включаняций обработку стали во время выпуска ее в ковш ферросплавами, содержащими алюминий, марганец, кремний и титан 2J . Известный способ обработки среднёлегированной литейной стали позволяет повысить пластичность стали, однако не решает задачи повышения прочности и ударной вязкости. Целью изобретения является повышение эксплуатационных свойств стал 1 оставленная цель достигается тем, что согласно способу обработки среднёлегированной литейной стали, включающему обработку стали во врем выпуска ее в ковш ферросплавами, содержаащми кремний и титан, вначал сталь обрабатывают ферротитаном сов местно с силикокальцием в количеств соответственно 3,0-5,5 и 1,0-2,5 кг стали, и затем ферробором совместно с ферроцерием в количестве соответственно 0,27-0,55 и 1,8-5,0 кг/т crajw. Введение ферротитана 3,0 кг/т не обеспечивает достаточной степени раскисления стали, а добавка 5,5 кг неэффективна, так как увеличивается угартитана без увеличения степени раскисления. Образунодиеся оксиды титана большей частью удаляются из расплава, а оставшиеся в твердой 1 стали имеют глобулярную форму и равномерно распределяются по объему. Силикокальций является активным раскислителем и.глобулятором включений. Добавка его 1,0 кг/т незначительно влияет на дендритную структуру сплава, состав и распределение неметаллических включений. Введение силикокальция 2,5 кг/т приводит к образованию крупных оксидов сложного состава, трудноудалимых из расплава и отрицательно влияющих на свойства стали. Повьшенная добавка бора служит для большего уменьшения величины зерна и повышения прокаливаемости стали, а присутствие церия препятствует выделению боридной эвтектики по границам зерен, так как церий является более поверхностно активным к железу и вытесняет бор вглубь зерна. Это и позволяет вводить ферробор в пределах 0,27-0,55 кг/т стали, однако добавка 0,55 кг/т становится неэффективной, так как дальнейшего измельчения зерна не происходит и возникает опасность появления боридной эвтектики. Ферроцерий являетсяактивным модификатором неметаллических включений, сильньмдесульфуратором,улучшает пластичность и вязкость стали. Кроме того, он снижает вероятность образования эвтектических сульфидов из-за своей высокой активности к сере. Добавка ферроцерия 1,8 кг/т неэффективна, так как мало влияет на изменение природы неметаллических включений, а введение его 5,0 кг/т приводит к образованию крупных : хлопьевидных сульфидов церия, которые плохо удаляются из расплава, кроме того.возникает опасность появления цериевой неоднородности, что ухудшает свойства стали. Одновременный ввод в жидкую сталь ферротитана и силикокальция приводит к глубокому и эффективному раскислению металла, модифицированию и удалению неметаллических включений вследствие образования при высоких температурах оксисульфидной фазы и удаления ее из расплава при барботаже металла парами кальция. Кроме того, титан, соединяясь с азотом, образует в жидком расплаве мелкоДисперсные нитриды, которые, служат центрами кристаллизации и способствуют измельчению структуры стали. 3 Модифицирующая обработка стали как бором,так и церием наиболее эффективна при введении их в хорош раскисленный металл. Поэтому после дующий ввод совместных добавок ферробора и ферроцерия служит для дальнейшего измельчения структуры литой стали, десульфурации, глобул ризации оставшихся неметаллических включений. Влияние бора, в основном определяется его свойствами как поверхностно активного элемента. Установлено, что присутствие бора стали улучшает ее прокаливаемость, измельчает зерно, псвьнпает свойств Однако бор обладает малой растворимостью в oi - и У - твердых растворах и даже в незначительных количествах образует легкоплавкую эвтектикуПО границам зерен, поэтому введение в сталь больших его добавок снижает свойства стали, особенно пластичность и ударную вязкость. Совместна же присадка ферробора и ферроцерия позволяет повысить эффективность действия бора, так как церий.препят ствует вьщелению боридной эвтектики по границам зерен, являясь более поверхностно активным к железу, и вытесняет бор вглубь зерна. Для обработки стали в ковше гото вят составы смеси ферросплавов первой и второй добавки в сталь на выпуеке ее в ковш. Полученные данны при еденн в табл. 1. В индукционной тигельной печи В1 1павляют среднелегированную сталь с содержанием углерода 0,220,30% от обычной технологии. Перед выпуском в ковш металл предварительно обрабатывают ферросилицием марки ФС-75 в количестве 2,5 кг/т стали. Конечное раскисление и модифицирование проводят в ковше одним из составов, приведенных в табл. t, причем в первую очередь металл обрабатывают ферротитаном совместно 71 .4 с силикокальцием, а затем ферробором и ферроцерием (также совместно). Для сравнения эту же сталь обрабатывают по известному способу. « Сталь разливают на специальные слитки массой 15 кг в подсушенные песчано-глинистые формы для исследования механических свойств и металлографии . Результаты исследования механических свойств стали опытных плавок в зависимости от содержания компонентов первой и второй добавки приведены в табл. 2. Из табл. 2 видно, что механические свойства металла, обработанного по предлагаемому способу, значительно выше, чем обработанного по известному способу. В процессе Проведения исследований были опробованы различные варианты введения добавок в жидкую сталь, результаты которых приведены в табл. 3, где показано изменение механических свойств стали (предела прочности С. предела текучести б- , относительного удлинения S , относительного сужения и и ударной вязкости КСИ) в зависимости от порядка ввода добавок в сталь на выпуске ее в ковш. Четвертый вариант введения добавок соответствует результатам плавок 21-23, приведеннымв табл. 2. Как видно из табл. 3, лучший комплекс свойств достигается при обработке стали в предлагаемой последовательности введения раскисляющих и модифицирующих добавок в отель в процессе ее выпуска в ковш. , Испытания показывают, что -сталь, обработанная по предлагаемому способу, имеет мелкозернистую структуру, содержит незначительное количество неметаллических включений глобулярной формы, равномерно расположенных по сечению образца, и обладает высокими эксплуатаг,ионными cBtrftствами.

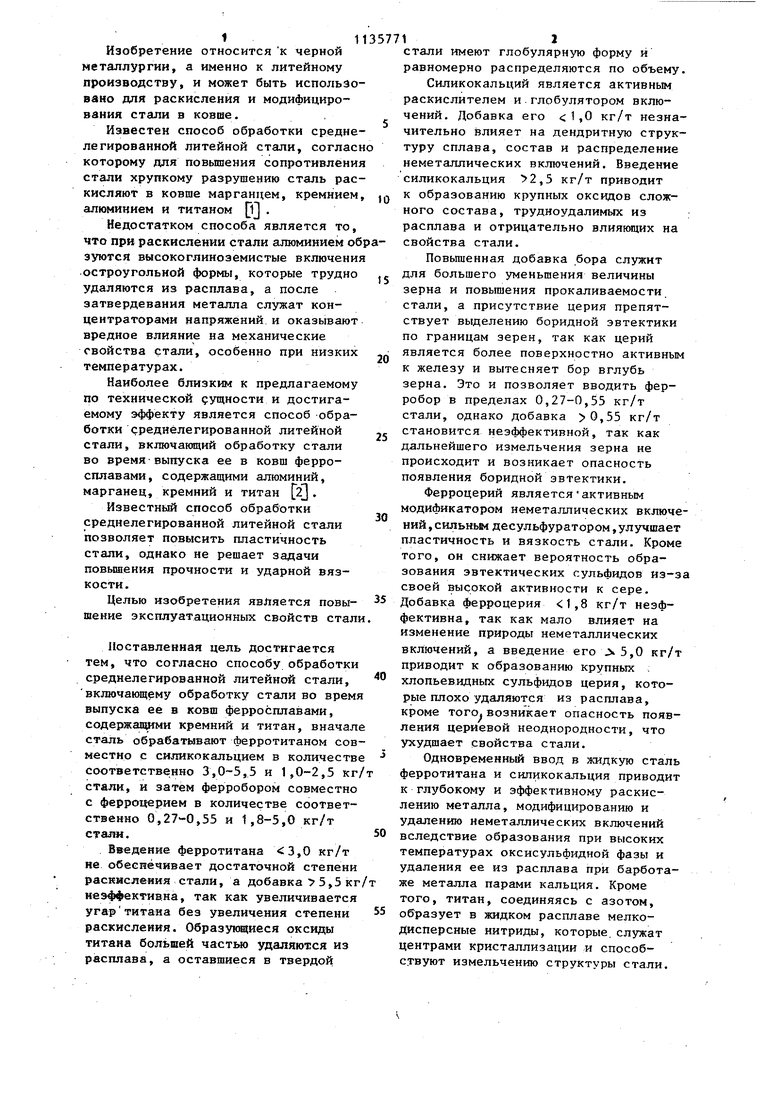

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления и модифицирования стали | 1983 |

|

SU1109446A1 |

| Способ внепечной обработки литой стали | 1989 |

|

SU1693082A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2002 |

|

RU2215046C1 |

| Способ раскисления коррозионностойкой стали | 1975 |

|

SU551377A1 |

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

| Способ производства азотсодержащей штамповой стали | 1985 |

|

SU1261964A1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| Способ производства конструкционной низколегированной стали | 1985 |

|

SU1291606A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

СПОСОБ ОБРАБОТКИ СРЕДНЕЛЕГИРОВАННОЙ ШТВЙНОЙ СТАЛИ, включакищий обработку стали во время выпуска ее ъ ковш ферросплавами, содержащими и титан, отличающийс я тем, что, с целью повышения эксплуатационных свойств стали, вначале ее обрабатывают ферротитаном совместно с силикокальцием в количестве соответственно 3,0-5,5 и I1,0-2,5 кг/т стали, а затем ферроборон совместно с ферроцерием в количестве соответственно 0,27-0,55 и 1,8-5,0 кг/т стали.

t.Ферробор+ +ферроцерий 5-6 950-980 840-880 Ферротитан+ +силикокапь2. Ферротитан СиликокальЦИЙ 6-7 1020-1100 9 00-930 Ферробор

Ферроцерий

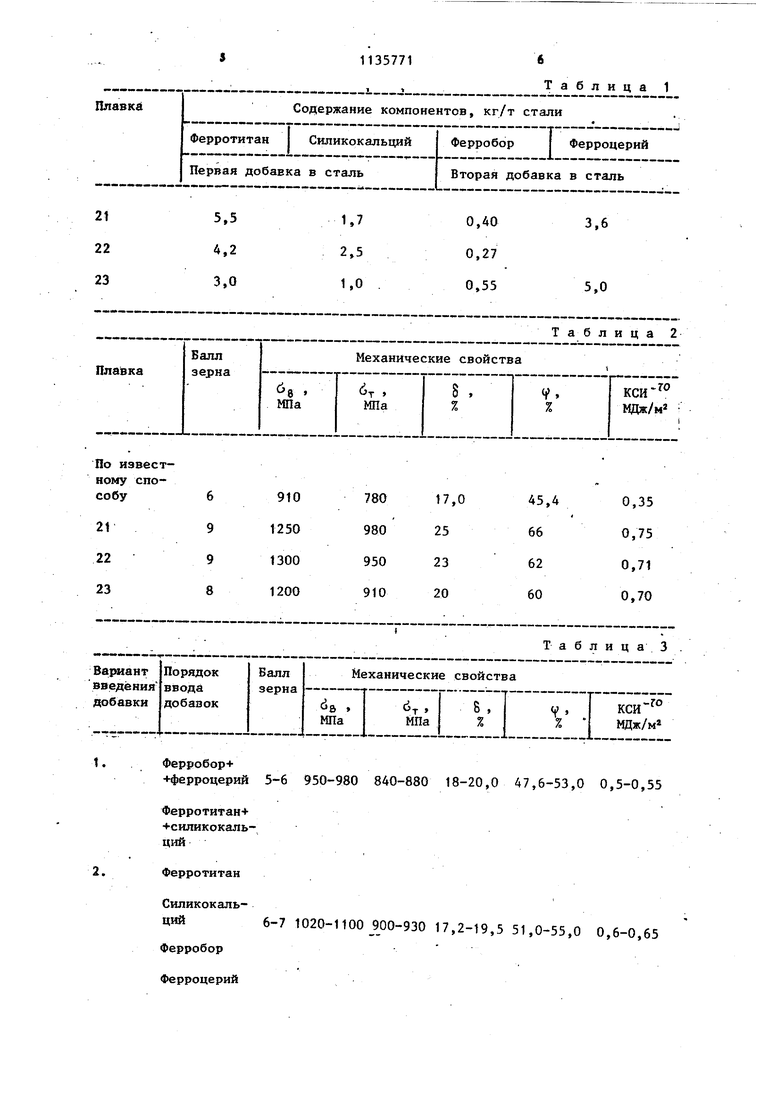

Таблица 2

Т а б л и ц а 3 18-20,0 47,6-53,0 0,5-0,55 17,2-19,5 51,0-55,0 0,6-0,65

Вариант

добавки 3. Ферробор+ +СИЛИКО5-6 980-990 кальций Ферротитан+ ферроФерротитан++силикокальций 8-9 1200-1300 910-980 Ферробор 1-ферроцерий 850-890 17,5-20,0 49,2-51,4 0,5-0,55 ,0 60,0-66,0 0,70-0,75

Авторы

Даты

1985-01-23—Публикация

1983-09-14—Подача