Изобретение относится к области черной металлургии, в частности к разработке способов модифицирования и раскисления электростали.

Известен способ раскисления алюминием, включающий введение алюминия в расплав стали в виде ферроалюминия, содержащего 20-40% алюминия, с коэффициентом замены по отношению к чушковому вторичному алюминию 1,2-1,6 и размером кусков 20-80 мм (Пат. №2275431, МПК С2С 7/06. Опубл. - 2006).

Недостатком указанного способа является то обстоятельство, что в результате раскисления образуются оксиды алюминия, располагающиеся в виде строчечных включений, по границам зерен, что значительно ухудшает качество стали.

Известен способ модифицирования стали и сплавов, включающий введение кальция в ковш в количестве 0,5-0,7% от веса расплава перед выпуском металла (А.с. №6315441, МПК С2С 7/00. Опубл. - 1977).

Недостатком указанного способа является то обстоятельство, что в результате раскисления образуется недостаточное количество оксидных подложек, необходимых для связывания сульфидной фазы в оксисульфиды, что снижает пластические характеристики изделий.

Наиболее близким по технической сущности к заявляемому является способ модифицирования и раскисления литейной электростали, включающий окончательное раскисление и модифицирование силикокальцием, отличающийся тем, что в ковш при выпуске расплава вводят совместно с силикокальцием алюмомагнийтитановый сплав в количестве 0,8-1,2 кг/т стали при соотношении в смеси кальция, магния и титана, равном 1:(0,16-0,70):(0,5-2,4) (А.с. №1397500, МПК С21С 7/06. Опубл. - 1988).

Недостатком способа является то, что он нацелен только на удаление в максимальной степени кислорода из расплава и снижение общего количества неметаллических включений, без учета возможности регулирования вида и формообразования последних (в виде оксисульфидов или в виде сульфидной фазы по границам зерен), что снижает пластичность и ударную вязкость. Также в указанном способе окончательное раскисление осуществляют в ковше, что приводит к выгоранию раскисляющих элементов, таким образом, происходит неполное усвоение и наблюдается неравномерное распределение свойств по сечению заготовки.

В основу изобретения поставлена задача повышения технологических свойств электростали путем уменьшения неметаллических включений в стали, а также обеспечения возможности регулирования формообразованием сульфидов в виде оксисульфидов, равномерно распределенных по объему металла, что позволяет уменьшить количество сульфидных включений, располагающихся по границам зерен и тем самым повысить качество металлоизделий из обработанной таким образом стали.

Сущность изобретения состоит в том, что в способе обработки литейной электростали, включающем окончательное раскисление и модифицирование металла силикокальцием, окончательное раскисление осуществляют алюминием, который вводят в струю металла в виде проволоки при его разливке в формы в количестве 0,4-0,6 кг/т стали, затем осуществляют модифицирование металла силикокальцием введением его в виде порошка в указанную струю металла в количестве 0,9-1,1 кг/т стали.

Отличительными от прототипа существенными признаками являются: окончательное раскисление алюминием, который вводят в струю металла при его разливке в формы, затем модифицирование металла силикокальцием; ввод алюминия в виде проволоки в количестве 0,4-0,6 кг/т; ввод силикокальция в виде порошка в количестве 0,9-1,1 кг/т.

Между существенными признаками изобретения и техническим результатом - регулируемое формообразование сульфидов в виде оксисульфидов существует причинно-следственная связь, которая поясняется следующим.

Отличием предлагаемого изобретения является то, что окончательное раскисление осуществляют в струе при разливке металла в формы, что способствует более полному усвоению раскисляющих элементов, а также не приводит к их выгоранию. Таким образом, обеспечивается регулирование формообразованием сульфидов в виде оксисульфидов, равномерно распределенных по объему металла, что позволяет уменьшить количество сульфидных включений, располагающихся по границам зерен и тем самым повысить качество металлоизделий из обработанной таким образом стали.

Оптимальное соотношение силикокальция (0,9-1,1 кг/т), обладающего модифицирующими свойствами, в сочетании с сильным раскислителем алюминием (0,4-0,6 кг/т) обеспечивает комплексное раскисляющее и модифицирующее воздействие на сталь, что позволяет улучшить технологические свойства стали.

В значительной степени, связывая кислород и азот, алюминий обеспечивает хорошее раскисление металла. Применение алюминия для раскисления литейной стали, кроме того, гарантирует получение плотного металла, не содержащего газовых раковин и пористости, что повышает качественные характеристики металлоизделий.

Введение алюминия менее 0,4 кг/т стали не обеспечивает образования достаточного количества оксидных подложек, необходимых для связывания сульфидной фазы в оксисульфиды. Добавка алюминия более 0,6 кг/т приводит к образованию избыточной оксидной фазы, что негативно сказывается на пластических свойствах металла.

Введение силикокальция менее 0,9 кг/т стали не обеспечивает необходимого модифицирующего воздействия, а также достаточно полного связывания серы, ее удаления и формирования неметаллических включений благоприятных по форме и характеру распределения. Добавка силикокальция более 1,1 кг/т приводит к снижению ударной вязкости.

Таким образом, использование данного способа модифицирования и раскисления способствует образованию сульфидной фазы не в чистом виде, а на подложках оксидов в виде более пластичных оксисульфидов, равномерно распределенных по объему металла, что повышает как пластические характеристики, так и ударную вязкость металлоизделий.

Пример 1

После выплавки в индукционной печи (основная футеровка) стали 20Л с химическим составом (мас.%): С=0,13-0,16; Mn=0,86-0,89; Si=0,15-0,18; S=0,025-0,028; Р=0,023-0,026; Al=0,040-0,04 ее выпускают в сталеразливочный ковш соответствующей емкости.

Раскисление осуществляют в струе при разливке металла из ковша в формы посредство U-образного одноручьевого желоба сначала алюминием марки АВ87 в виде проволоки, фракциями диаметром 2-4 мм и длиной 3-5 мм, в количестве 0,4-0,6 кг/т, а затем модифицирование силикокальцием СК-15 в виде порошка, последовательно вводимого в струю, с размером гранул 1,5-2 мм, в количестве 0,9-1,1 кг/т.

Указанная сталь, раскисленная и модифицированная по предлагаемому способу, обеспечивает получение высоких физико-механических свойств, превосходящих уровень серийного применения стали 20Л. Для сравнения сталь 20Л обрабатывают по предлагаемому и известному способам.

Параметры предлагаемого и известного способов модифицирования и раскисления электростали приведены в табл.1. Технологические и механические свойства стали, модифицированной и раскисленной различными способами, приведены в табл.2.

Как следует из табл.1 и 2, обработка расплава предлагаемым способом обеспечивает повышение пластических характеристик: относительное удлинение в 1,41-1,54 раза, относительное сужение в 1,53-1,61 раза; ударная вязкость в 1,20-1,28 раза.

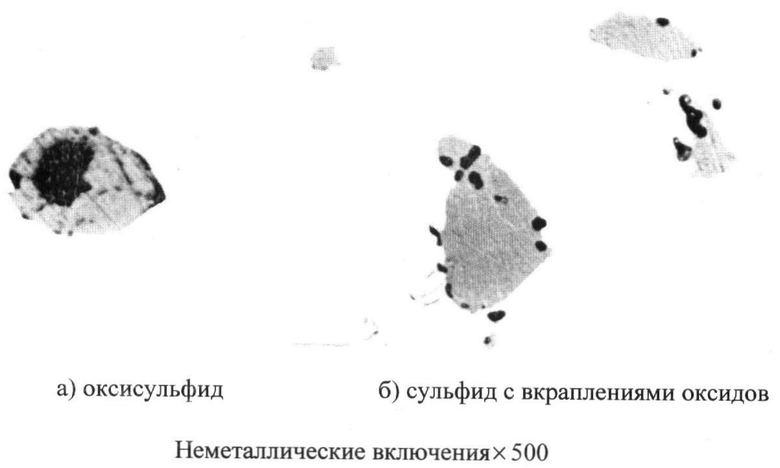

На чертеже представлены фотографии включений стали 20Л, обработанной предлагаемым и известным способом, на которых видно, что оксисульфидные включения в стали, обработанной предлагаемым способом (а) имеют наиболее благоприятную глобулярную форму, что позволяет повысить качественные характеристики металлоизделий. При известном способе раскисления (б) сульфидные включения выделяются по границам зерен и снижают пластические характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ В ЭЛЕКТРОСТАЛИ | 2024 |

|

RU2828048C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| Способ модифицирования литейной стали | 1986 |

|

SU1361182A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА (ВАРИАНТЫ) | 2011 |

|

RU2491354C2 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2010 |

|

RU2443785C1 |

| Способ модифицирования и раскисления литейной электростали | 1986 |

|

SU1397500A1 |

| Способ раскисления и модифицирования стали и сплавов | 1978 |

|

SU724579A1 |

| Способ выплавки стали | 1984 |

|

SU1254024A1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2007 |

|

RU2375463C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

Изобретение относится к области черной металлургии, в частности к способу модифицирования и раскисления электростали. Способ включает окончательное раскисление и модифицирование металла силикокальцием. Окончательное раскисление осуществляют в струе при разливке металла в формы алюминием в виде проволоки в количестве 0,4-0,6 кг/т стали. Затем осуществляют модифицирование силикокальцием в виде порошка в количестве 0,9-1,1 кг/т стали. Использование изобретения обеспечивает повышение технологических свойств электростали путем уменьшения неметаллических включений в стали. 1 ил., 2 табл.

Способ обработки литейной электростали, включающий окончательное раскисление и модифицирование металла силикокальцием, отличающийся тем, что окончательное раскисление осуществляют алюминием, который вводят в струю металла в виде проволоки при его разливке в формы в количестве 0,4-0,6 кг/т стали, затем осуществляют модифицирование металла силикокальцием введением его в виде порошка в указанную струю металла в количестве 0,9-1,1 кг/т стали.

| Способ модифицирования и раскисления литейной электростали | 1986 |

|

SU1397500A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2327744C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2145640C1 |

| CN 101445857 А, 03.06.2009 | |||

| US 4586956 А, 06.05.1986. | |||

Авторы

Даты

2011-03-10—Публикация

2009-07-27—Подача