1

Изобретение относится к производству коррозионностойких сталей, применяемых в литом состоянии.

Известен способ раскисления среднелегированной стали, который состоит в том,что совместно с алюминием в нее вводят 1,53,О кг силикокаяьция, 1,5-2,5 кг феррованадия, 10О-325 г ферробора на Тонну металла.

Указанный способ раскисления в приме- нении к литым высоколегированным коррозгионностойким сталям не обеспечивает повышение коррозионной стойкости совместно с прочностными свойствами в литом состоянии, так как газонасыщенность в B ICOKO- легированных коррозионностойких сталях выше,чем в среднелегированных и Количество раскислителей будет недостаточно для их удаления, в то время как введение ферробора в количестве 100-325 г снижает стойкость к межкристаллитной коррозии.

Цель изобретения - повышение коррозионной стойкости и прочностных свойств коррозионноетойкой стали в литом состоянии.

Это достигается тем, что для раскисления стали вводят силикокальция 2-3 кг/т, феррованадия 2,5-3 кг/т, ферробора О,020,03 кг/т и дополнительно меди 0,8-1,5 кг/т стали на струю жидкого металла, во время слива е,го в ковш.

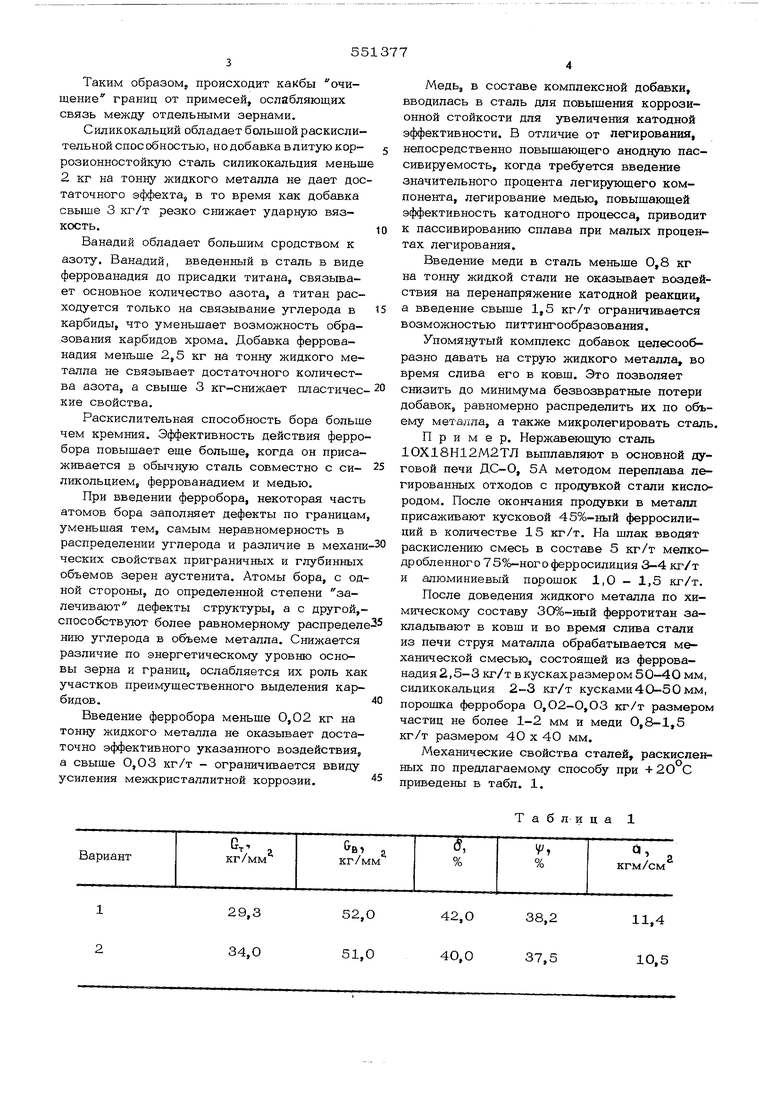

Улучшение коррозионных и прочностных свойств стали происходит вследствие тОго, что упомянутый комплекс добавок перемешае неметаллические включения с границ зерен в их массу и рассредотачивает скопления включений. Такое воздействие связано с тем, что комплексная добавка вызывает дополнительное энергичное раскисление и дега.зацию металла и поэтому после затвердевания границы зерен получаются более свободными от окислов и некоторых неметаллических включений. Введенные добавки, образуют достаточно тугоплавкие соединения с загрязняющими примесями. Эти тугоплавкие соединения кристаллизуются из расплава в первую очередь и располагаются внутри зерен, или находясь в граничной области зерен, в значительно меньшей степени, чем легкоплавкие примеси, ослабляют их границы. Таким образом, происходит какбы очищение границ от примесей, ослабляющих связь между отдельными зернами. Силикокальций обладает большой раскислительнойспособностью, нодобавкавлитуюкоррозионностойкую сталь силикокальция меньше 2 кг на тонну жидкого металла не дает достаточного эффекта, в то время как добавка свыше 3 кг/т резко снижает ударную вязкость. Ванадий обладает большим сродством к азоту. Ванадий, введенный в сталь в виде феррованадия до присадки титана, связывает основное количество азота, а титан расходуется только на связывание углерода в карбиды, что уменьшает возможность образования карбидов хрома. Добавка феррованадия меньше 2,5 кг на тонну жидкого металла не связывает достаточного количества азота, а свыше 3 кг-снижает пластические свойства. Раскислительная способность бора больш чем кремния. Эффективность действия ферро бора повышает еще больше, когда он присаживается в обычную сталь совместно с силикольцием, феррованадием и медью. При введении ферробора, некоторая часть атомов бора заполняет дефекты по границам уменьшая тем, самым неравномерность в распределении углерода и различие в механи ческих свойствах приграничных и глубинных объемов зерен аустенита. Атомы бора, с од ной стороны, до определенной степени залечивают дефекты структуры, а с другой,способствуют более равномерному распредел нию углерода в объеме металла. Снижается различие по энергетическому уровню основы зерна и границ, ослабляется их роль ка участков преимущественного выделения карбидов. Введение ферробора меньше 0,02 кг на тонну жидкого металла не оказывает достаточно эффективного указанного воздействия, а свыше О,ОЗ кг/т - ограничивается ввиду усиления межкристаллитной коррозии. Медь, в составе комплексной добавки, вводилась в сталь для повышения коррозионной стойкости для увеличения катодной эффективности. В отличие от легирования, непосредственно повышающего анодцуто пассивируемость, когда требуется введение значительного процента легирующего компонента, легирование медью, повышающей эффективность катодного процесса, приводит к пассивированию сплава при малых процентах легирования. Введение меди в сталь меньше 0,8 кг на тонну жидкой стали не оказывает воздействия на перенапряжение катодной реакции, а введение свыше 1,5 кг/т ограничивается возможностью питтингообразования. Упомянутый комплекс добавок целесообразно давать на струю жидкого металла, во время слива его в ковш. Это позволяет снизить до минимума безвозвратные потери добавок, равномерно распределить их по объему метвьчла, а также микролегировать сталь. Пример. Нержавеющую сталь 10Х18Н12М2ТЛ выплавляют в основной дуговой печи ДС-0, 5А методом переплава легированных отходов с продувкой стали кислородом. После окончания продувки в металл присаживают кусковой 45%-ный ферросилиций в количестве 15 кг/т. На шлак вводят раскислению смесь в составе 5 кг/т мелкодробленного75%-ногоферросилидия 3-4 кг/т и алюминиевый порошок 1,0 - 1,5 кг/т. После доведения жидкого металла по химическому составу 30%-ный ферротитан закладывают в ковщ и во время слива стали из печи струя маталла обрабатывается механической смесью, состоящей из феррованадия 2,5-3 кг/т в кускахразмер ом 50-40 мм, силикокальция 2-3 кг/т кус нами 4 0-5 О мм, порошка ферробора О,О2-О,ОЗ кг/т размером частиц не более 1-2 мм и меди 0,8-1,5 кг/т размером 40 х 40 мм. Механические свойства сталей, раскисленных по предлагаемому способу при + 20 С приведены в табл. 1. Табл-ица 1

Механические свойства сталей, раскисленных по предлагаемому способу при + 700 С,

имеют следующие свойства: Предел текучести, (G.) Предел прочнос ти, (Стц) Относительное удлинение,(и)

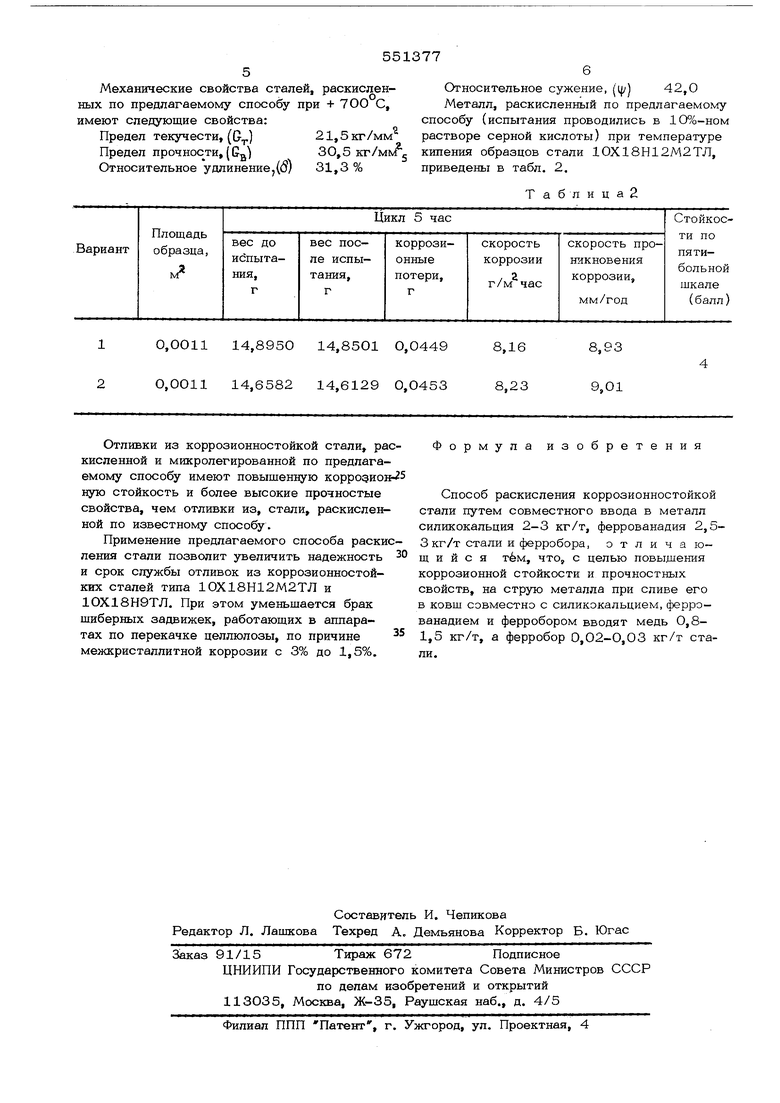

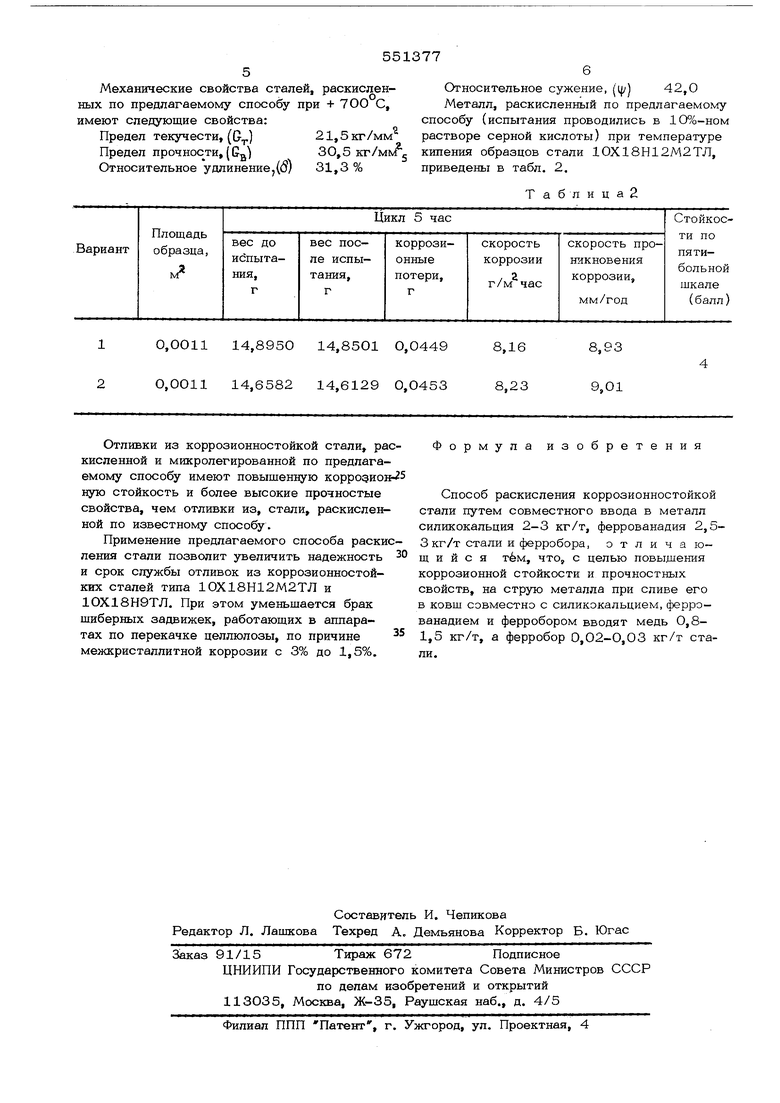

Относительное сужение, (i) 42,0 Металл, раскисленный по предлагаемому способу (испытания проводились в 10%-ном растворе серной кислоты) при температуре кипения образцов стали 1ОХ18Н12М2ТЛ, приведены в табл. 2.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления и модифицирования стали | 1983 |

|

SU1109446A1 |

| Способ обработки среднелегированной литейной стали | 1983 |

|

SU1135771A1 |

| СПОСОБ РАСКИСЛЕНИЯ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 1972 |

|

SU359281A1 |

| Способ выплавки азотсодержащей конструкционной стали | 1982 |

|

SU1047965A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОГО МИКРОЛЕГИРОВАНИЯ РАСПЛАВА СТАЛИ (ВАРИАНТЫ) | 2008 |

|

RU2380430C2 |

| Порошковый проволочный модификатор | 1990 |

|

SU1780519A3 |

Отливки из коррозионностойкой стали, раскисленной и микролегированной по предлагаемому способу имеют повышенную корродион-25 ную стойкость и более высокие прочностые свойства, чем отливки из, стали, раскисленной по известному способу.

Применение предлагаемого способа раскисления стали позволит увеличить надежность 0 и срок службы отливок из коррозионностойких сталей типа 10Х18Н12М2ТЛ и 1ОХ18Н9ТЛ. При этом уменьшается брак шиберных задвижек, работающих в аппаратах по перекачке целлюлозы, по причине межкристаллитной коррозии с 3% до 1,5%.

Формула изобретения

Способ раскисления коррозионностойкой стали путем совместного ввода в металл силикокальция 2-3 кг/т, феррованадия 2,53 кг/т стали и ферробора, о т л и ч а ю- щ и и с я тем, что, с целью повышения коррозионной стойкости и прочностных свойств, на струю металла при сливе его в ковш совместно с силикокальцием, феррованадием и ферробором вводят медь 0,81,5 кг/т, а ферробор 0,02-0,03 кг/т стали.

Авторы

Даты

1977-03-25—Публикация

1975-11-12—Подача