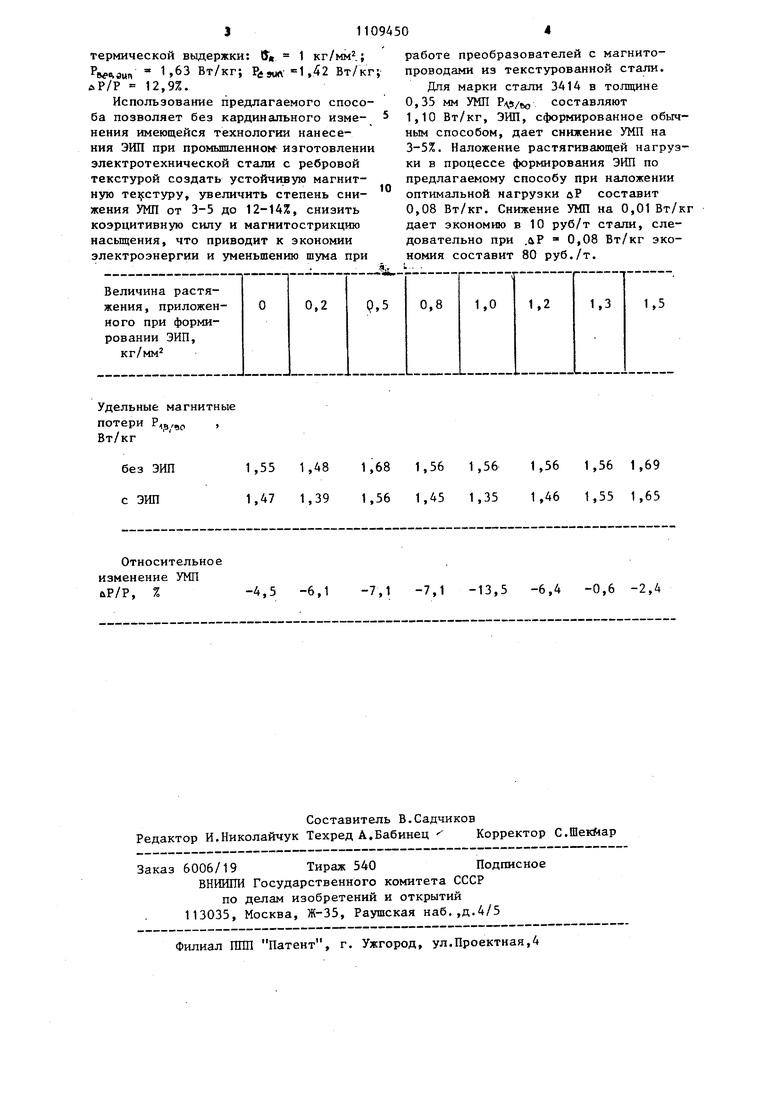

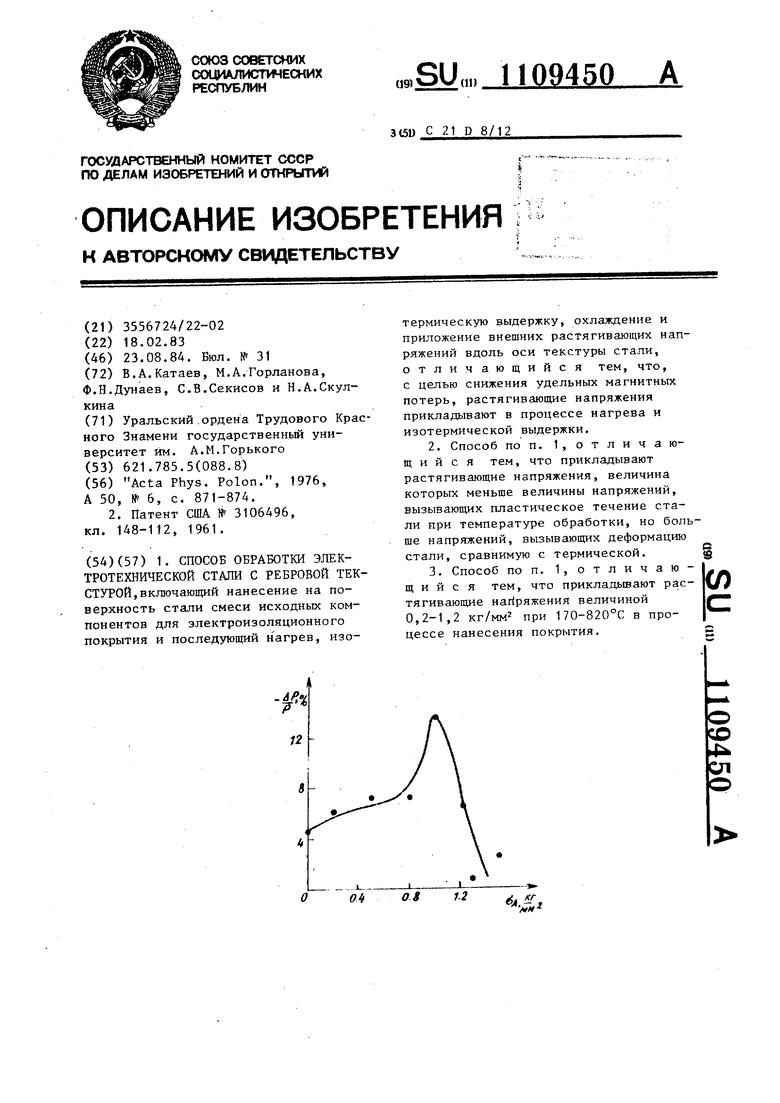

Изобретение относится к способам получения магнитных материалов с минимальньфш потерями и может быть использовано при производстве стали с ребровой текстурой. Известен способ снижения удельных магнитных потерь (УМП) путем формиро вания на поверхности стали с ребровой текстурой магнийсиликатного грун тового слоя. Далее поверхность стали, обладающую грунтом, обрабатьгоают водным раствором фосфорной кислоты и окиси магния, затем сушат и нагревают до 1050 К {777°С) для образовани электроизоляционного покрытия (ЭИП). Достигаемое при этом снижение УМП на ходится в пределах 2-4% и объясняетс наведением дополнительной магнитной анизотропии вдоль оси кристаллографической текстуры вследствие различин коэффициентов термического расши рения стали и покрытия и анизотропи модуля упругости стали СП. Однако указанный способ обеспечивает недостаточно высокую степень сн жения удельных магнитных потерь, так как величина упругих напряжений, возникающих D стали после нанесения ЭИП, определяется только различием коэффициентов термического расширения стали и покрытия. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обработки электротехнической стали с ребровой текстурой, заключающийся в том, что на поверхность стали наносят смесь исходных компонентов для электроизоляционного покрытия, нагревают, изотермически выдерживают и охлаждают в интервале температур 700-300°С с приложением растягивающих напряжений вдоль оси текстуры стали С 21. Недостатками известного способа являются малая степень снижения удел ных потерь и возможность его эффективного применения лишь при использовании в качестве покрытия ортосиликата кальция, что является мало перспективным. Сравнение относительного уменьшения удельных магнитнь х потерь показьшает, что минимальный эффект 1,1%jмаксимальный - 5,8%. Целью изобретения является сниже ние удельных магнитных потерь ,Указанная цель достигается тем, что при способе обработки электротехнической стали с ребровой текстурой, включающем нанесение на поверхность стали смеси исходных компонентов для электроизоляционного покрытия и последу1о ций нагрев, изотермическую зьщержку, охлаждение и приложение внешних растягивающих напряжений вдоль оси текстуры стали, растягивающие напряжения прикладьшают в процессе нагрева и изотермической выдержки. При этом прикладывают растягивающие напрязкения, величина которых меньше величины напряжений,вызывающих пластическое течение стали при температуре обработки, но больше напряжений, вь зь вающих деформацию стали, cpaFJнимyю с термической. Кроме того, прикладывают растягиваюпше усилия величиной 0,2-1,2 кг/мм при 170-820°С в процессе нанесения покрытия V На чертеже показан график изменения УМП. Формирование электроизоляционного покрытия на поверхности образцов осуществляется следующим образом. Обезжиренные образ на 5-20 с окунают в водный раствор электроизоляционного покрытия состава (550+. .50) г/л HjPOi, с удельным весом 1,28 г/мл и ВО г/л MgO.Температура раствора 40°С. Излишки раствора удаляют путем отжига при пропускании образцов через прорезиненные валики. CyuiaT образцы в течение 2 ч при 150°С затем их помещают в печь, имеющую приспособление, для создания натяжения и наполненную инертным газом (гелий), прикладьгоают нагрузку из указанного интервала, нагревают до 780-820С, выдерживают при этой температуре 3060 с и охлаждают с печью. В исходном состоянии и после формирования ЭШ на поверхности образцов контролируют удельные магнитные потери (УЮТ). Из1У1ерение УМП проводят ваттметровым методом. Результаты измерений приведены в таблице (Р,,,,/5о - Ь5 Тл, f 50 Гц). Для того, чтобы избежать искривения образцов, возможного при снятии нагрузки при высокой температуре, нагрузку снимают при температуре ние . При охлаждении с печью, т.е. достаточно быстро, это не влияет на результат обработки. Подтвердением этого специальный опыт, когда нагрузку сняли ю око1 чании изотермической выдержки: 15 1 кг/мм1; 1.63 Вт/кг; Раэил -1,42 Вт/кг дР/Р 12,9%. Использование предлагаемого способа позволяет без кардинального изменения имеющейся технологии нанесения ЗИП при промьшшенно изготовлении электротехнической стали с ребровой текстурой создать устойчивую магнитную TeijtcTypy, увеличить степень снижения УМП от 3-5 до 12-14%, снизить коэрцитивную силу и магнитострикцию насыщения, что приводит к экономии электроэнергии и уменьшению шума при работе преобразователей с магнитопроводами из текстурованной стали. Для марки стали 3414 в толщине 0,35 мм УМП составляют 1,10 Вт/кг, ЗИП, сформированное обычным способом, дает снижение УМП на 3-5%. Наложение растягивающей нагрузки в процессе формирования ЗИП по предлагаемому способу при наложении оптимальной нагрузки аР составит 0,08 Вт/кг. Снижение УМП на 0,01 Вт/кг дает экономию в 10 руб/т стали, следовательно при .йР 0,08 Вт/кг экономия составит 80 руб./т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2569260C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕКСТУРОВАННОЙ РЕБРОВОЙ ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 1997 |

|

RU2121515C1 |

| ЭЛЕКТРОТЕХНИЧЕСКАЯ ТЕКСТУРОВАННАЯ ЛИСТОВАЯ СТАЛЬ С ЭЛЕКТРОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ ЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2288297C2 |

| Способ изготовления анизотропной электротехнической стали | 1990 |

|

SU1744128A1 |

| Способ обработки слябов | 1989 |

|

SU1664854A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2405841C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1985 |

|

SU1314687A1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 1991 |

|

RU2025504C1 |

| СПОСОБ ОБРАБОТКИ ШИХТОВАННОГО МАГНИТОПРОВОДА СТЕРЖНЕВОГО ТРАНСФОРМАТОРА | 2014 |

|

RU2565239C1 |

| Способ производства электротехнической анизотропной стали | 2016 |

|

RU2633868C1 |

1. СПОСОБ ОБРАЮТКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С РЕБРОВОЙ ТЕКСТУРОЙ, включающий нанесение на поверхность стали смеси исходных компонентов для электроизоляционного покрытия и последующий нагрев, изотермическую выдержку, охлаждение и приложение внешних растягивающих напряжений вдоль оси текстуры стали, отлич ающийся тем, что, с целью снижения удельных магнитных потерь, растягивающие напряжения прикладывают в процессе нагрева и изотермической выдержки. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что прикладывают растягивающие напряжения, величина которых меньше величины напряжений, вызывающих пластическое течение стали при температуре обработки, но больше напряжений, вызывающих деформацию стали, сравнимую с термической. 3.Способ по п. 1, отличаю(Л щийся тем, что прикладьшают растягивающие наг1ряжения величиной 0,2-1,2 кг/мм при 170-820°С в процессе нанесения покрытия.

Удельные магнитные потери Рдр,,р , Вт/кг Относительное изменение УМП -4,5 -6,1 -7,1 ьР/Р, % 7,1 -13,5 -6,4 -0,6 -2,4

| Acta Phys | |||

| Polon., 1976, А 50, № 6, с | |||

| Комнатная кирпичная печь | 1925 |

|

SU871A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3106496, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1984-08-23—Публикация

1983-02-18—Подача