Изобретение относится к электрофизическим и электрохимическим методам обработки металлов, в частности к электрохимической обработке лопаток газотурбинных двигателей.

Известно устройство, реализующее способ электрохимической обработки нежестких деталей циклами обработки с перерывами между циклами, во время которых прекращают подачу тока на электроды и прокачку электролита, раскрепляют технологическую опору, а после занятия деталью нового положения ее закрепляют, содержащие камеру с размещенными в ней жесткой опорой для крепления замковой части обрабатываемой лопатки и технологической плавающей опорой для крепления пера лопатки, а также жестко закрепленной в камере гидроцилиндр, служащий для фиксации технологической опоры во время рабочего цикла электрохимической обработки 1.

При снятии усилия гидроцилиндра технологическая опора расфиксируется и получает возможность -поворота вокруг своей оси под действием внутренних напряжений в теле обрабатываемой лопатки, что позволяет уравновесить внутренние остаточные напряжения в заготовке лопатки и снизить искажение геометрических параметров профиля пера лопатки.

Недостатком известного устройства является ограниченная подвижность технологической плавающей опоры в плоскости, перпендикулярной оси лопатки, в то время как суммарная погрешность обработки лопатки, возникающая из-за релаксации внутренних напряжений, слагается из погрешности, связанной со смещением . профиля пера в указанной плоскости, и погрешности, связанной с короблением, причем погрешность от смещения профиля, как правило, численно больше погрешности от коробления. Кроме того, в устройстве отсутствует возможность компенсации температурного удлинения пера лопатки от разогрева ее технологическим током, что может привести к изгибу пера лопатки, снижающему точность электрохимической обработки лопаток газотурбинных двигателей.

Цель изобретения - повышение точности обработки за счет уменьщения искажения геометрических параметров пера лопатки от внутренних напряжений.

Поставленная цель достигается тем, что в устройстве для электрохимической обработки лопаток турбин, содержащем камеру с размещенной в ней жесткой опорой для крепления замковой части лопатки и плавающей опорой для крепления пера и фиксатор плавающей опоры, последний выполнен в виде , электромагнита и упругой пластины, один конец которой закреплен на якоре электромагнита, установленного в камере, а плавающая опора выполнена в виде упругой пластины, консольно закрепленной на якоре

электромагнита и снабженной зажимом для крепления пера.

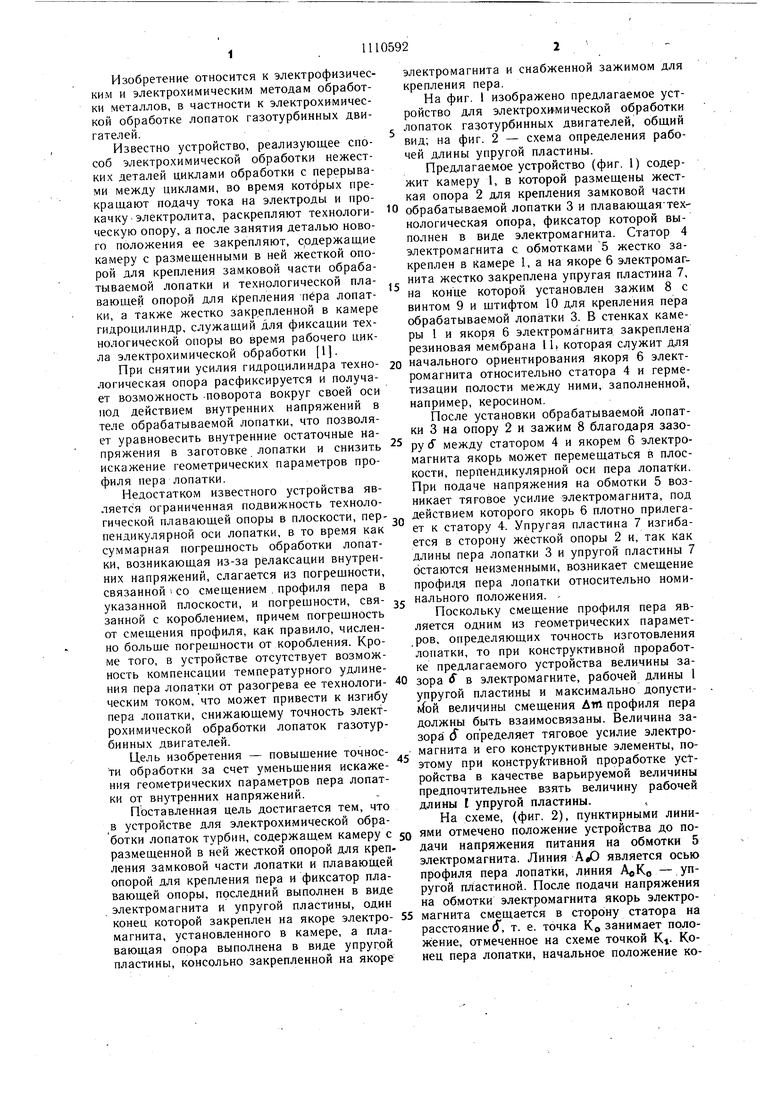

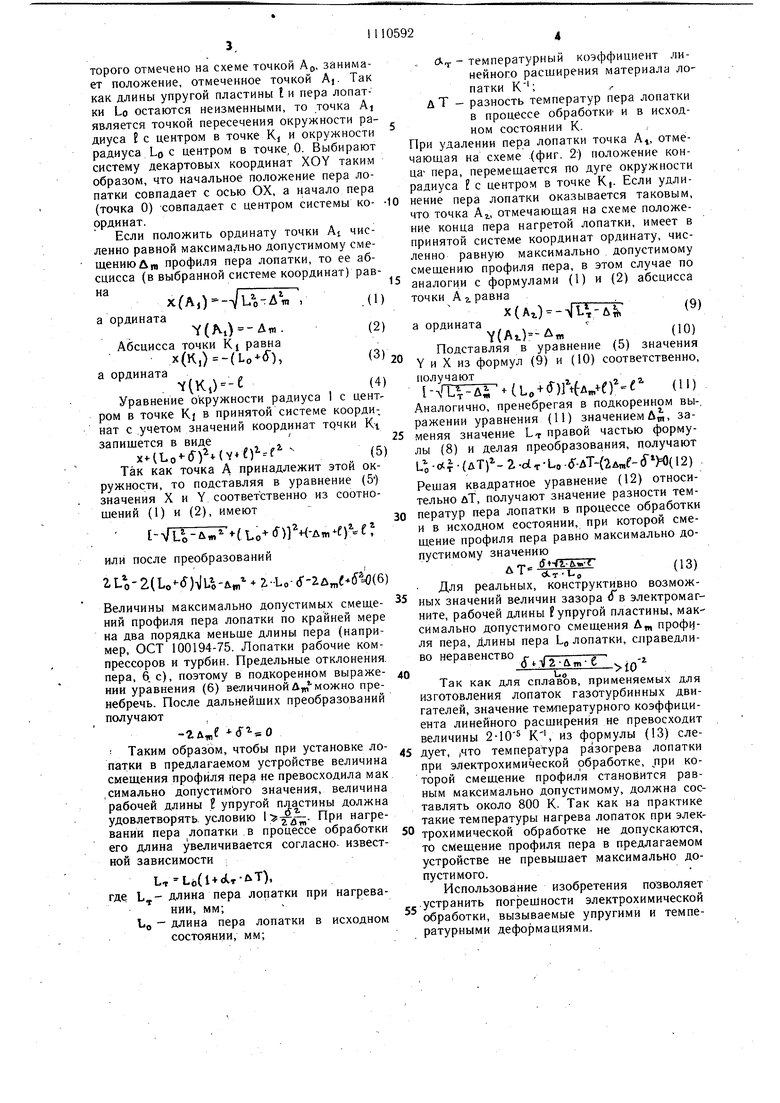

На фиг. I изображено предлагаемое устройство для электрохи мической обработки , лопаток газотурбинных двигателей, общий вид; на фиг. 2 - схема определения рабочей длины упругой пластины.

Предлагаемое устройство (фиг. 1) содержит камеру 1, в которой размещены жесткая опора 2 для крепления замковой части

0 обрабатываемой лопатки 3 и плавающая-технологическая опора, фиксатор которой выполнен в виде электромагнита. Статор 4 электромагнита с обмотками 5 жестко закреплен в камере 1, а на якоре 6 электромагнита жестко закреплена упругая пластина 7, на конце которой установлен зажим 8 с винтом 9 и штифтом 10 для крепления пера обрабатываемой лопатки 3. В стенках камеры 1 и якоря 6 электромагнита закреплена резиновая мембрана Ih которая служит Для

0 начального ориентирования якоря 6 электромагнита относительно статора 4 и герметизации полости между ними, заполненной, например, керосином.

После установки обрабатываемой лопатки 3 на опору 2 и зажим 8 благодаря зазо5ру 6 между статором 4 и якорем 6 электромагнита якорь может перемещаться в плоскости, перпендикулярной оси пера лопатки. При подаче напряжения на обмотки 5 возникает тяговое усилие электромагнита, под действием которого якорь 6 плотно прилега0ет к статору 4. Упругая пластина 7 изгибается в сторону жёсткой опоры 2 и, так как длины пера лопатки 3 и упругой пластины 7 остаются неизменными, возникает смещение профиля пера лопатки относительно номинального положения.

5

Поскольку смещение профиля пера является одним из геометрических парамет,ров, определяющих точность изготовления лопатки, то при конструктивной проработке предлагаемого устройства величины зазора S в электромагните, рабочей длины 1 упругой пластины и максимально допустил(ой величины смещения Лтп профиля пера должны быть взаимосвязаны. Величина зазора d определяет тяговое усилие электромагнита и его конструктивные элементы, по5этому при конструктивной проработке yctройства в качестве варьируемой величины предпочтительнее взять величину рабочей длины I упругой пластины.

На схеме, (фиг. 2), пунктирными лини0 ями отмечено положение устройства до подачи напряжения питания на обмотки 5 электромагнита. Линия А«О является осью профиля пера лопатки, линия АоКо-.упругой пластиной. После подачи напряжения на обмотки электромагнита якорь электро5 магнита смещается в сторону статора на расстояние (Г, т. е. точка Ко занимает положение, отмеченное на схеме точкой Kt- Конец пера лопатки, начальное положение коToporo отмечено на схеме точкой А, занимает положение, отмеченное точкой Aj. Так как длины упругой пластины I и пера лопатки LO остаются неизменными, то точка Aj является точкой пересечения окружности радиуса Е с центром в точке Kj и окружности радиуса LO с центром в точке, 0. Выбирают систему декартовых координат XOY таким образом, что начальное положение пера лопатки совпадает с осью ОХ, а начало пера (точка 0) Совпадает с центром системы координат. Если положить ординату точки AI численно равной максимально допустимому смещению Дщ профиля пера лопатки, то ее абсцисса (в выбранной системе координат) равнаI-. (А,) ,(1 а ордината -(,.(2 Абсцисса точки Kj равна x(K,)-(Lo-(5),(3) а ордината . YlKi)-e(4 Уравнение окружности радиуса 1 с центром в точке KI в принятой системе коорди-. нат с .учетом значений координат точки K-i запишется в виде )(V O--f (5) Так как точка А принадлежит этой окружности, то подставляя в уравнение (5) значения X и Y соответственно из соотношений (1) и (2), имеют t-VU-um ao )lVA«i-f)we или после преобразований 2.()|ц-лп, + г-Ьа-б- д„г+()(б) Величины максимально допустимь1х смещеНИИ профиля пера лопатки по крайней мере на два порядка меньше длины пера (например, ОСТ 100194-75. Лопатки рабочие компрессоров и турбин. Предельные отклонения, пера, 6с), поэтому в подкоренном выражеНИИ уравнения (6) величиной Дуп -можно пренебречь. После дальнейших преобразований получают d-eO Таким образом, чтобы при установке лопатки в предлагаемом устройстве величина смещения профиля пера не превосходила мак ,симально допустимЬго значения, величина рабочей длины Н упругой пластины должна удовлетворять, условию При нагревании пера лопатки в процессе обработки его длина увеличивается согласно, известной зависимости WLod + ). где длина пера лопатки при нагревании, мм; LO - длина пера лопатки в исходном состоянии, мм; Лт - температурный коэффициент линейного расширения материала лопатки К;г д Т - разность температур пера лопатки в процессе обработка и в исходном состоянии К. При удалении пера лопатки точка А, отмечающая на схеме .(фиг. 2) положение конца- пера, перемещается по дуге окружности радиуса Е с центром в точке К|. Если удлинение пера лопатки оказывается таковым, что точка Аг., отмечающая на схеме положение конца пера нагретой лопатки, имеет в принятой системе координат ординату, численно равную максимально допустимому смещению профиля пера, в этом случае по аналогии с формулами (1) и (2) абсцисса точки А 2. равна х() а ордината Y((10) Подставляя в уравнение (5) значения Y и X из формул (9) и (10) соответственно, получают 1-лТ:: дГЧь,-кГ))-е (П) Аналогично, пренебрегая в подкоренном вы-, ражении уравнения (11) значением й, заменяя значение LT правой частью формулы (8) и делая преобразования, получают (ДТ)-- г -d-r-U - Г-дТ-(2д„е-Й И)(12) Решая квадратное уравнение (12) относительно дТ, получают значение разности температур пера лопатки в процессе обработки и в исходном состоянии, при которой смещение профиля пера равно максимально допустимому значению (13) Для реальных, конструктивно возможных значений величин зазора Гв электромагните, рабочей длины f упругой пластины, максимально допустимого смещения Л„ профиля пера, длины пера LO лопатки, справедливо неравенство с- , (T.TlZ-Um-g Так как для спл-авов, применяемых для изготовления лопаток газотурбинных двигателей, значение тем/пературного коэффициента линейного расширения не превосходит величины 2-10 К, из формулы (13) следует, ,что температура разогрева лопатки при электрохимической обработке, при которой смещение профиля становится равным максимально допустимому, должна составлять около 800 К. Так как на практике такие температуры нагрева лопаток при электрохимической обработке не допускаются, то смещение профиля пера в предлагаемом устройстве не превышает максимально допустимого. Использование изобретения позволяет устранить погреЩности электрохимической обработки, вызываемые упругими и температурными деформациями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора или турбины газотурбинного двигателя | 2018 |

|

RU2691000C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК С ДВУМЯ ХВОСТОВИКАМИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514236C1 |

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2580249C1 |

| Способ изготовления вала ротора компрессора низкого давления газотурбинного двигателя и вал ротора компрессора низкого давления, изготовленный этим способом (варианты) | 2016 |

|

RU2616138C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| Способ изготовления вала ротора компрессора низкого давления газотурбинного двигателя и вал ротора компрессора низкого давления, изготовленный этим способом (варианты) | 2016 |

|

RU2614719C1 |

| Способ изготовления вала ротора компрессора низкого давления газотурбинного двигателя и вал ротора компрессора низкого давления, изготовленный этим способом (варианты) | 2016 |

|

RU2615304C1 |

| Автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора или турбины двухконтурного газотурбинного двигателя | 2018 |

|

RU2684073C1 |

| Моноколесо осевого компрессора и ротор компрессора низкого давления авиационного газотурбинного двигателя | 2019 |

|

RU2740442C2 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК ТУРБИН, содержащее камеру с размещенной в ней жесткой опорой для крепления замковой части лопаткии плавающей опорой для крепления пера и фиксатор плавающей опоры, отличающееся тем, что, с целью повыщения точности обработки за счет уменьщения искажения геометрических параметров пера лопатки ,от внутренних напряжений, фиксатор плавающей опоры выполнен в виде электромагнита, установленного в камере, а плавающая опора выполнена в виде упругой пластины, консольно закрепленной на якоре электромагнита и снабженной зажимом для крепления пера. (О сд со 1C

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ электрохимической обработки | 1977 |

|

SU655497A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-30—Публикация

1983-03-03—Подача