(54) СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОГО ГАЗА ДЛЯ СИНТЕЗА МЕТАНОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аммиака и метанола | 1987 |

|

SU1465410A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| Способ получения метанола, аммиака и аргона | 1986 |

|

SU1407898A1 |

| Способ двухступенчатой каталитической конверсии углеводородного сырья | 1977 |

|

SU784148A1 |

| Способ совместного производства аммиака и метанола | 1982 |

|

SU1111983A1 |

| Способ совместного получения метанола и высших спиртов | 1979 |

|

SU960156A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2015 |

|

RU2620434C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОВОЙ И ПАРОУГЛЕКИСЛОТНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2016 |

|

RU2615768C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

| Способ получения водородсодержащего газа | 1979 |

|

SU880971A1 |

1

Изобретение относится к химической технологии и может быть использовано в производстве метанола.

Известен способ производства технологического газа для синтеза метанола в трубчатых печах методом пароуглекислотной конверсии. Процесс пароуглекислотной конверсии осуществляется при давлении до 20 атм при соотношении СНд :Нз, 3 :1. Температура конвертированного газа, установленная в зависимости от прочностных свойств металла реакционных труб, 870-850°С 1.

Однако в технологическом газе, полученном известным способом,отмечается высокое содержание двуокиси углерода за счет осуществления пароуглекислотной конверсии при низких температурах, что приводит к повышенному расходу водорода на стадии синтеза метанола за счет гидрирования двуокиси углерода до окиси углерода и воды.

Кроме того, проведение процесса пароуглекислотной конверсии при низких температурах приврдит также к значительному содержанию остаточного метана, являющегося инертом в технологическом газе (д 3%),

а следовательно, к повышенному его расходу на стадии синтеза метанола за счет продувки.

Наиболее близким к описываемому

способу по существу и достигаемому результату является способ производства технологического газа для синтеза метанола путем парокислородноуглекислотной конверсии природного газа под давлением до 40 атм.

Процесс осуществляют в шахтном конверторе при соотношении :0. :СО, 1:0,7:0,6:0,3 2.

Благодаря осуществлению способа

в шахтном реакторе при температурах 827-1127 С в технологическом газе снижено содержание метана (до 0,5) и углекислого газа.

Однако при осуществлении этого

способа повышен расход кислорода, обусловленный тем, что тепло на химическую реакцию и на нагрев газовых потоков производится за счет окисления природного газа кислородом.

Повышенный расход углекислого газа, обусловленный необходимостью снижения содержания остаточного метана в конвертированном газе и связанное с этим высокое содержание

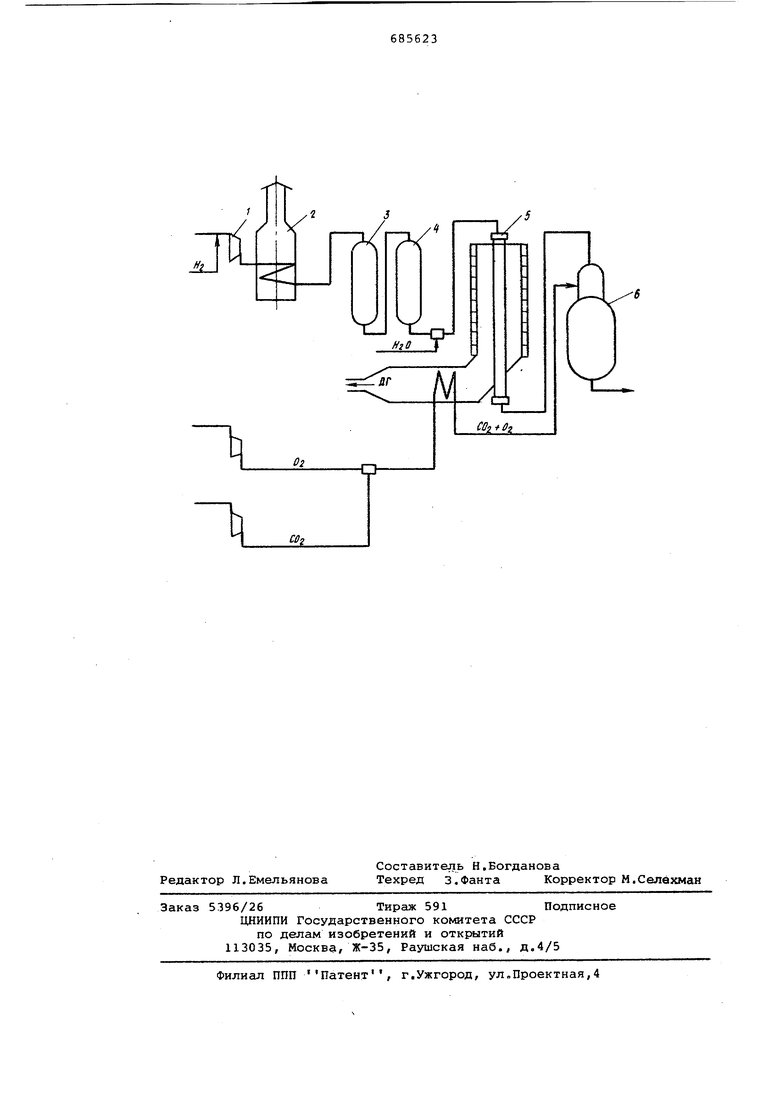

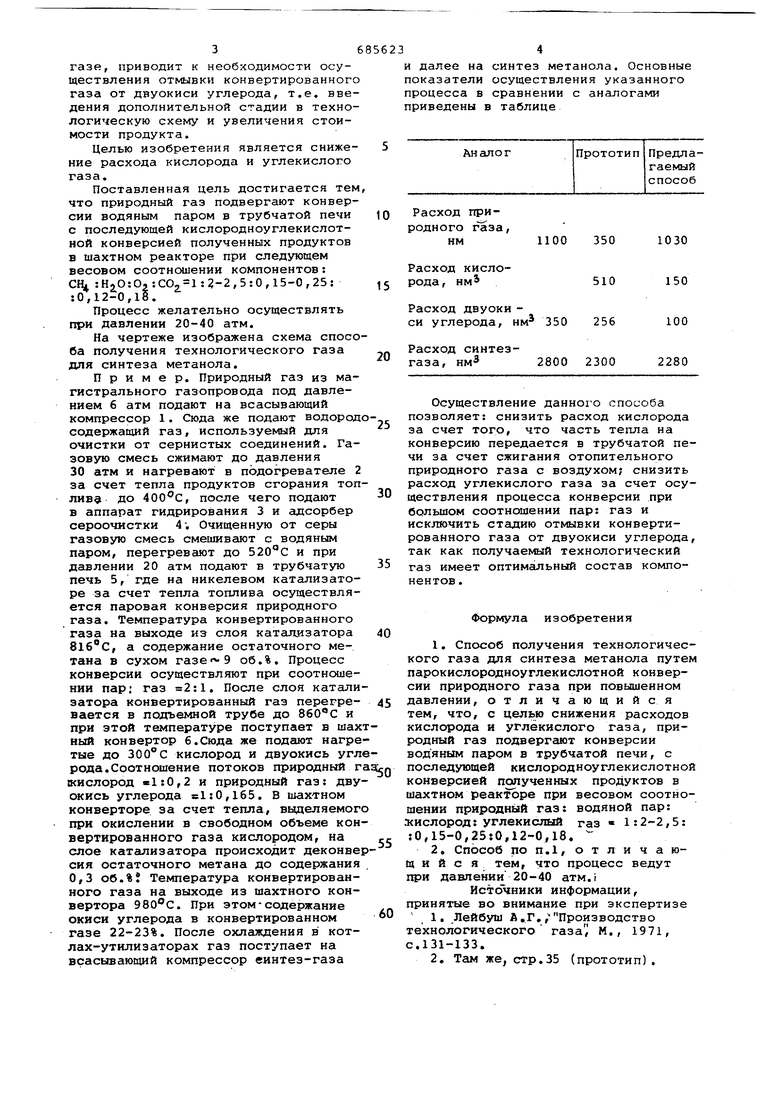

двуокиси углерода в технологическом газе, приводит к необходимости осуществления отмывки конвертированного газа от двуокиси углерода, т.е. введения дополнительной стадии в технологическую схему и увеличения стоимости продукта. Целью изобретения является снижение расхода кислорода и углекислого газа. Поставленная цель достигается тем что природный газ подвергают конверсии водяным паром в трубчатой печи с последующей кислородноуглекислотной конверсией полученных продуктов в шахтном реакторе при следующем весовом соотношении компонентов: СН. :Н5О:0,:СО,1:2-2,5:0,15-0,25: :0,12-0,18. Процесс желательно осуществлять при давлении 20-40 атм. На чертеже изображена схема спосо ба получения технологического газа для синтеза метанола. Пример. Природный газ из магистрального газопровода под давлением 6 атм подают на всасывающий компрессор 1. Сюда же подают водород содержащий газ, используемый для очистки от сернистых соединений. Газовую смесь сжимают до давления 30 атм и нагревают в подогревателе 2 за счет тепла продуктов сгорания топ ливу до 400С, после чего подгиот в аппарат гидрирования 3 и адсорбер сероочистки 4; Очищенную от серы газовую смесь смешивгиот с водяным паром, перегревают до и при давлении 20 атм подают в трубчатую печь 5, где на никелевом катализаторе за счет тепла топлива осуществляется паровая конверсия природного газа. Температура конвертированного газа на выходе из слоя катализатора , а содержание остаточного метана в сухом газе- 9 об.%. Процесс конверсии осуществляют при соотношении пар; газ 2:1. После слоя катали затора конвертированный газ перегревается в подъемной трубе до и при этой температуре поступает в шах ный конвертор 6.Сюда же подают нагре тые до 300°С кислород и двуокись угл рода.Соотношение потоков природный г кислород «1:0,2 и природный газ: дву окись углерода si:О,165. В шахтном конверторе за счет тепла, выделяемог при окислении в свободном объеме кон вертированного газа кислородом, на слое катализатора происходит деконве сия остаточного метана до содержания 0,3 o6.%J Температура конвертированного газа на выходе из шахтного конвертора . При этом-содержание окиси углерода в конвертированном газе 22-23%. После охлаждения в котлах-утилизаторах газ поступает на всасывающий компрессор еинтез-газа и далее на синтез метанола. Основные показатели осуществления указанного процесса в сравнении с аналогами приведены в таблице Расход природного газа, 1100 350 нм Расход кислорода, нм Расход двуоки си углерода, нм 350 256 Расход синтезгаза, нм 2800 2300 Осуществление данного способа позволяет: снизить расход кислорода за счет того, что часть тепла на конверсию передается в трубчатой печи за счет сжигания отопительного природного газа с воздухом; снизить расход углекислого газа за счет осуществления процесса конверсии при большом соотношении пар: газ и исключить стадию отмывки конвертированного газа от двуокиси углерода, так как получаемый технологический газ имеет оптимальный состав компонентов . Формула изобретения 1.Способ получения технологического газа для синтеза метанола путем парокислородноуглекислотной конверсии природного газа при повышенном давлении, отличающийся тем, что, с целью снижения расходов кислорода и углекислого газа, природный газ подверггиот конверсии водяным паром в трубчатой печи, с последующей кислородноуглекислотной конверсией полученных продуктов в шахтном реакторе при весовом соотношении природный газ: водяной пар: ислород: углекислый газ « 1:2-2,5: :0,15-0,25:0,12-0,18. 2.Способ по п.1, отличающийся тем, что процесс ведут при давлении 20-40 атм. Источники информации, принятые во внимание при экспертизе , 1. .Лейбуш А,Г, ,Производство технологического газа М., 1971, с.131-133. 2. Там же, стр.35 (прототип).

Авторы

Даты

1979-09-15—Публикация

1977-12-02—Подача