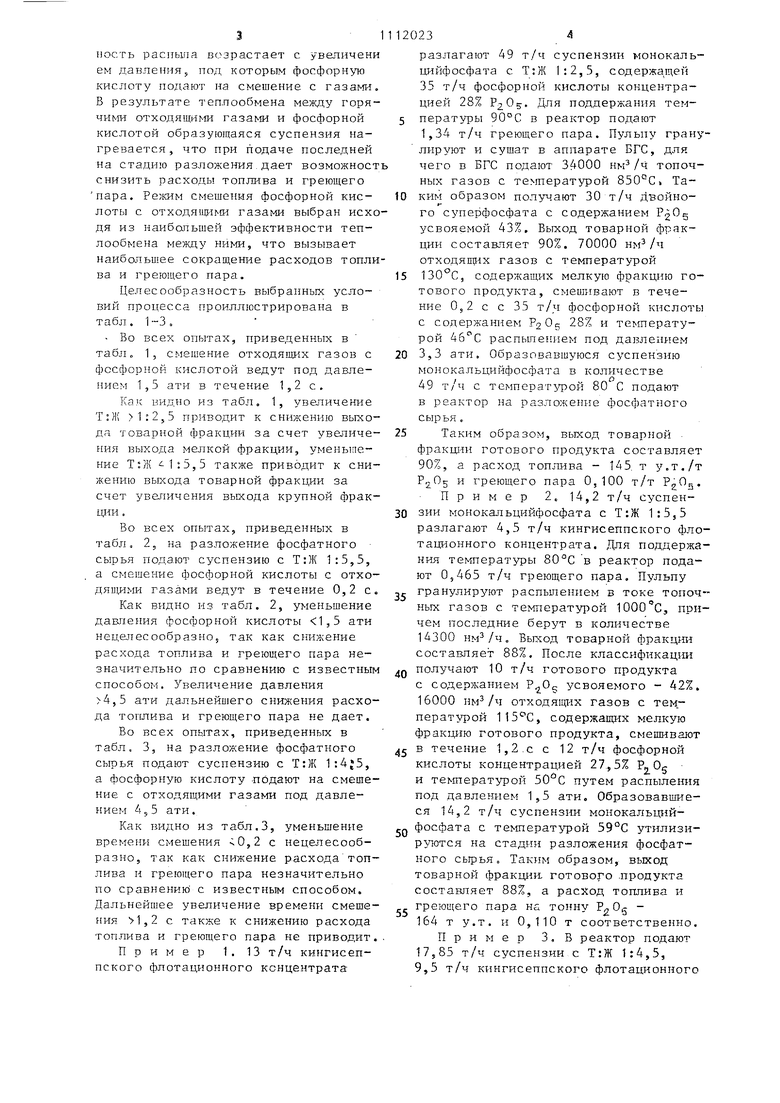

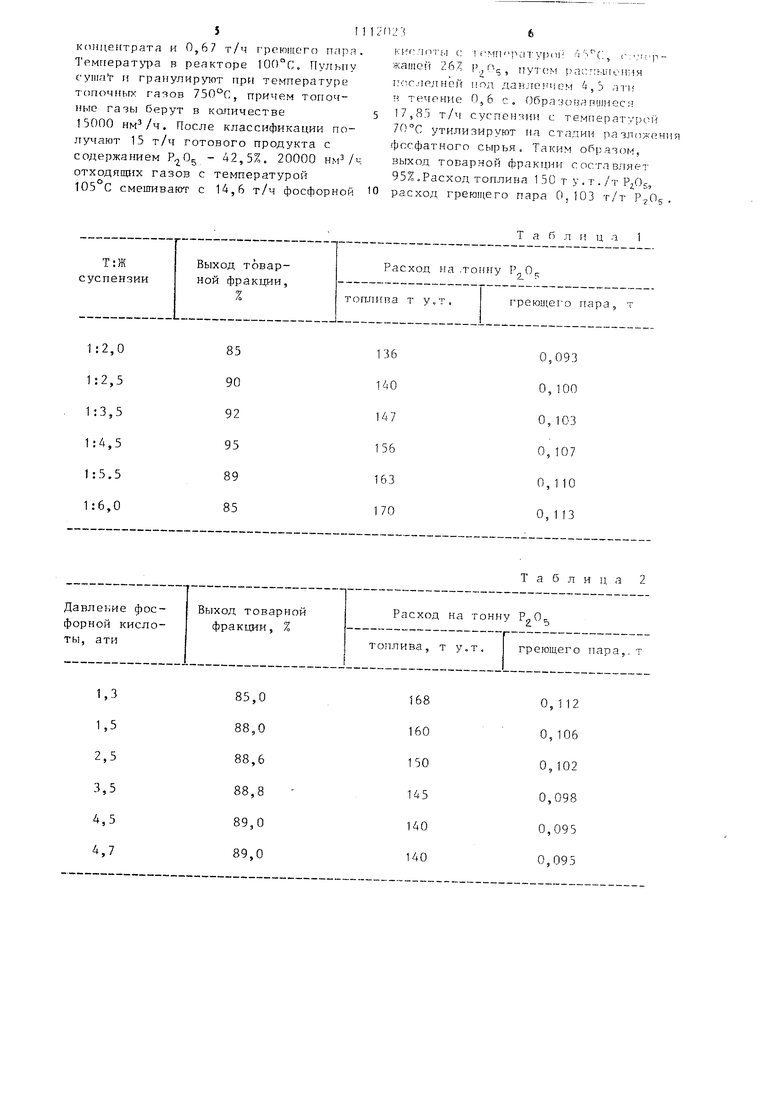

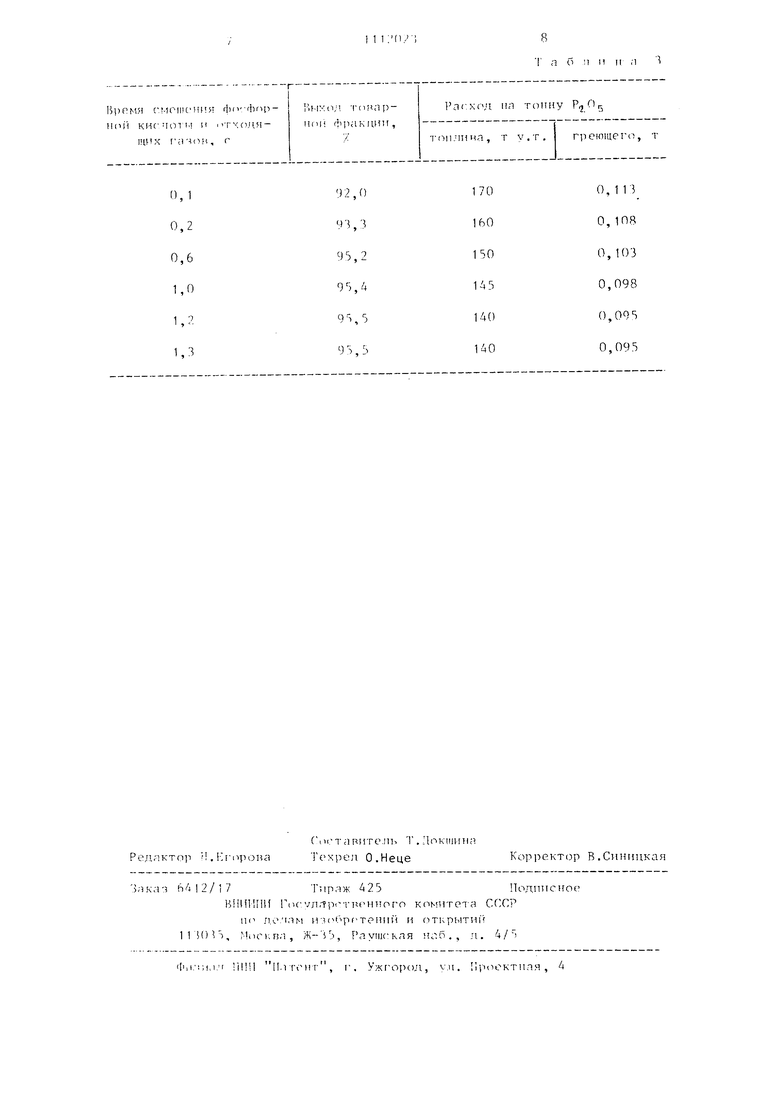

I Изобретение относится к производ ству минеральных удобрений для сель кого XOSHHCTBa, например, двойного суперфосфата, суперфоса и др. Известен способ получения удобре ния, например, двойного суперфосфат включагопщй разложение фосфатного л сътръя экстракционной фосфорной кислотой, rpauynnnoi aime и сушку реак1ЩОПНОЙ пульны с последующей очисткой отходящих газов. По этому спосо бу фосфатное сырье разлагают экстракционной фосфорной кислотой при 80-100 С, полученную пульпу гранули руют и сушат в токе топочных газов при повьЕценных температурах, а от ходящие газЕ,1 очищают от пьши двойно го супер()осфата в одиночных циклонах, а от фтористьп-с соединений - в абсорбционной установке Г, Недостатком способа является сложность процесса, обусловленная наличием сухой стадии о-тстки отход щих газов, высокой ретурностью процесса. Наиболее близким по технической сзщности и достигаемому результату является способ получения удобрений вкл10чаюи1ий разложение фосфатного сырья фосфорной кислотой с добавлением суспензии монокальцийфосфата,, гранулирование и сушку продукта рас пылением цульпы на поверхность твер дых частиц с последующей очисткой отходящих газов смешением их с фос фориой кислотой и подачей полученно суспензии монокальцийфосфата на ста дию разложения , По этому способу на разложение фосфатного сырья подают суспензию монокальдийфосфата в фосфорной кислоте с Т:Ж 1:(6,5-100), а приготовление суспензии ведут путем смешения фосфорной кислоты с отходя щими в течение 2-15 мин при давлении фосфорной кислоты 0,5-1,0 ати Г., Однако для известного способа характерен недостаточно высокий выход, товарной фракции готового проду та (75-85%), высокий расход топлива (170 т у,т./т Р2.05) и греющего пара (0,113 т/т P-i О,- ) , что приводит к усложнению процесса. Цель изобретения,- увеличение вьг хода товарной фракции готового продукта при одновременном упрощении процесса за счет снижения расходов топлива и греющего пара. 232. Постав.пенная н,ель достигается пр едла г а е мым с п ос об ом п о лу- е нкя удоб15ениЙ5 вктиочающим разложег ие фосфатного c:JIpья фосфорпой кис.готой с добавлением суспензии монокальций-фосфат а, гранулирование и с у in i-: у про дукта расльиением пульпы но поверхность твернДЫх частиц с последующей очисткой отходящих газов смешением их с фосфорной кислотой и подачей полученной суспензрн-1 на раз1::о кение фосфатного сырья, согласно которому на разложение фосфатного сырья подают суспензию монокальцийфосфата с Т:Ж 1: (2, 5-5, 5) 5 а смешение отходящи;-; газов с фосфорной кислотой ведут в течение 0,2-1,2 с путем расль-п твания фосфорной кислоты по;-, давлем1-1е 1 ,, 5-А , 5 ати . Сущность способа заключается в следующем, При разложении фосфатнот о сырья фосфорной KJicлoтoй содержа ние Pj 0 свободной Т пу,тгЬПС С ОС1 ВЛ Я СТ 1 t - I 6 X ; что позволяет г-олучать гогс1 зый продукт с 42-ч4% РлО, усвояемой; однако выход товарной Лракпии при грг-лгулировании такой пульпы не 1грет ьш1ает 85% из-за увеличения вько,да крупной фракции. Получить выхо/;, товар;;ой фракпии 87-95% возможно, если подавать на гранулирование пульпу с содержанием ,0 свобод,ной 12-14%; но в этом случае снижае-ся содержание Р„ 0/f усвояемой в готовом продукте Для увеличения выхода товарной фракции при одновременном содержании в готовом продукте Р О - усвояемой 4244% целесообразно разбавлять ттульпу с содержанием РЗ О свобод - ой 14-16% мелкой фрл сдией готового продукт а,; причем последнюго можно в пиле суспензии монокальцийфосфата, образующейся на ста,гтии очист а-г отходящих газов. CooTHonienp:c ТгЖ з суспелзии выбрано из ус.пови.ч гра гулиро- вания пульг Ы с с о/держанием Р, О j- свободной 12-14%,, что соответствует 1;аиболы11ему выходу товарной фракции в готовом продукте. При приготовлении суспензии моноKfUTьц;-5Йфосфата путе5: расггь-пквания фосфорной кис.чоты в токе отходящих Гйзов происходит процесс теплообмена {eж,цy газовой и жидкой фазами, э;Ы)екач-шность которого увеличивается с ростом дисперсности распг7ша фосфорной кислоты и продолМГтелььости времени контакта фаз, г ричем дисперсliocTb paciTbiiia возрастает с увелнчени ем давления5 под которым фосфорную кислоту подают на смешение с газами В результате теплообмена между горячими отходящими газами и фосфорной кислотой образующаяся суспензия нагревается, что при подаче последней на стадию разложения,дает возможност снизить расходы топлива и греющего пара. Ре;ким смешения фосфорной кислоты с oтxoдяIци да газами выбран исхо дя из наибольшей эффективности теплообмена между ними, что вызывает наибольБюе сокращение расходов топли ва и греющего пара. Целесообразность выбранных условий процесса проиллюстрирована в табл. 1-3 - Во всех опытах, приведенных в табЛо 1, смешение отходящих газов с фосфорной кислотой ведут под давлением 1,5 ати в течение 1,2 с. Iiajc видно из табл. 1, увеличение Т:Ж 1:2,5 приводит к снижению выхо да товарной фракции за счет увеличе ния выхода мелкой фракции, уменьшение Т:Ж -1:5,5 также приводит к сни жению выхода товарной фракции за счет увеличения выхода крупной фрак ции , Во всех опытах, приведенных в табл. 2, на разложение фосфатного сырья подают суспензию с Т:Ж 1:5,5, а смешение фосфорной кислоты с отходящими газами ведут в течение 0,2 с Как видно из табл. 2, уменьщение давления фосфорной кислоты 1,5 ати нецелесообразно, так как снижение расхода топлива и греющего пара незначительно по сравнению с известным способом. Увеличение давления 4,5 ати дальнейшего снижения расхо да топлива и греющего пара не дает. Во всех опытах, приведенных в табл. 3, на разложение фосфатного сырья подают суспензию с Т:Ж 1:Aj5, а фосфорную кислоту -подают на смеше ние с отходящими газами под давлением 4,5 ати. Как видно из табл.3, уменьшение времени смещения кО,2 с нецелесообразно, так как снижение расхода топ лива и греющего пара незначительно по сравнению с известным способом. Дальнейшее увеличение времени смеше ния 1,2 с также к снижению расхода топлива и греющего пара не приводит Пример 1. 13 т/ч кингисеппского флотационного кснцентрата 234 разлагают 49 т/ч суспензии монокальцийфосфата с Т:Ж 1:2,5, содержа щей 35 т/ч фосфорной кислоты концентрацией 28% Р205-. Для поддержания температуры 90°С в реактор подают 1,34 т/ч греющего пара. Пульпу гранулируют и сущат в аппарате БГС, для чего в БГС подают 34000 топочных газов с те терат фой 850°С. ТаКИМ образом получают 30 т/ч двойного суперфосфата с содержанием PgOg усвояемой 43%, Выход товарной фракции составляет 90%. 70000 отходящих газов с температурой 130°С5 содержащих мелкую фракцию готового продукта, смешивают в течение 0,2 с с 35 т/ч фосфорной кислоты с содержанием Р20с; 28% и температурой распьтением под давлением 3,3 ати. Образовавшуюся суспензию монокальцийфосфата в количестве 49 т/ч с температ фой 80 С подают в реактор на разлолчение фосфатного сырья. Таким образом, выход товарной фракции готового продукта составляет 90%, а расход топлива - 145. т у.т./т и греющего пара 0,100 т/т PgOjj. Пример 2. 14,2 т/ч суспензии монокальцийфосфата с Т:Ж 1:5,5 разлагают 4,5 т/ч кингисеппского флотационного концентрата. Для поддержания температуры 80°С в реактор подают 0,465 т/ч греющего пара. Пульпу гранулируют распылением в токе топочньгх газов с температурой 1000 С, причем последние берут в количестве 14300 . Выход товарной фракцга-i составляет 88%. После классификации получают Ю т/ч готового продукта с содержанием Усвояемого - A2Z. 16000 ОТХОДЯ1Щ-1Х газов с температурой , содержащих мелкую фракцию готового продукта, смещивают в течение 1,2,с с 12 т/ч фосфорной кислоты концентрацией 27,,5% и температурой путем распыления под давлением 1,5 ати. Образовавшиеся 14,2 т/ч суспензии монокалъщ1Йфосфата с тe fflepaт фoй 59°С утилизируются на стадии разложения фосфатного сьфьЯа Таким образом, выход товарной фракции готового .продукта составляет 88%, а расход топлива и греющего пара нй тонну 164 т у.т. и 0,110 т соответственно. Пример 3, В реактор подают 17,85 т/ч суспензии с Т:Ж 1:4,5, 9,5 т/ч к1 Нгисеппского флотационного jii концентрата и 0,67 т/ч греющего пара. Темггерат фа в реакторе 100°С, Пульпу гушаг и гранулируют при температуре тс) газов , причем топочные газы берут в капичестве 15000 . После классификации получают 15 т/ч готового продукта с содержанием - 42,5%. 20000 ОТХОДЯПЦ1Х газов с температурой 105°С смешивают с 14,6 т/ч фосфорной :n г с слелнеи ппл дакле1 ом ч,э лт1 R течение 0,6 с. Образовашииеся 17,85 т/ч суспен ии с температурой утилизируют на стадии разложения фосфатного сырья. Таким образом, выход товарной фракции составляет 95%. Расход топлива 150 т у. т./т , расход греющего пара 0.103 т/т .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1465436A1 |

| Способ получения фосфорных удобрений | 1982 |

|

SU1063798A1 |

| Способ получения двойного суперфосфата | 1977 |

|

SU827463A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНЫХ УДОБРЕНИЙ | 1998 |

|

RU2131404C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1997 |

|

RU2107053C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОГО УДОБРЕНИЯ | 1999 |

|

RU2142927C1 |

| Способ получения гранулированных фосфорных удобрений | 1989 |

|

SU1661178A1 |

| Способ получения удобрений | 1986 |

|

SU1468889A1 |

| Способ получения фосфорного удобрения длительного действия | 1980 |

|

SU893976A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1995 |

|

RU2102361C1 |

СПОСОБ ПОЛУЧЕНИЯ ФОСадРНОГО УДОБРЕНИЯ, включающий разложение фосфатного сырья фосфорной кислотой с добавлением суспензии монокалыи йфосфата, гранулирование и сушку продукта распьшением пульпы на поверхность твердых частиц с последующей очисткой отходящих газов смешением их с фосфорной кислотой и подачей полученной суспензии на разложение фосфатного сырья, отличающ и и с я тем, что, с целью увеличения выхода товарной фракции готового продукта при одновременном упрощении процесса за счет снижения расходов топлива и греющего пара, на разложение фосфатного сырья подают суспензию монокальцийфосфата с Т:Ж paBHbLM 1:

85,0 88,0 88,6 88,8 89,0 89,0

Таблица 2

О, 112 О, 106 О, 102 0,098 0,095 0,095

) 2,0 43,4 95,2 9 S, 4 9S,5 93,5

О, 1 13 О, 108 О, 103 0,098 0,095 0,095

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Копылов В.А., Завертяева Т.Н | |||

| и др „ Производство двойного суперфосфата М,, Химия, 1975, с | |||

| УСТРОЙСТВО ПАРОПЕРЕГРЕВАТЕЛЯ | 1920 |

|

SU295A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3374913/23-26, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-09-07—Публикация

1983-01-05—Подача