1

Изобретение относится к способу получения гранулированного суперфос фата, широко используемого в ка чест- ве минерального удобрения в сельеком хозяйстве.

Цель изобретения - увеличение выхода товарной фракции и упрощею е процесса за счет сокращения числа технологических операций. .

Способ получения гранулированного суперфосфата осуществляют следующим образом.

На первую стадию разложения подают 60-90% исходного фосфатного сырья в виде суспензии с Т:Ж, равным 1:1-2,3, и всю серную кислоту, добавляют оставшееся фосфатное сырье либо в виде суспензии с Т:Ж, равным

1:1-2,3, либо в ..сухом виде, грануляцию и .сушку ведут одновременно топочными газами в грануляторе-сушилке, отходящие газы улавливают абсорбцией и абсррбционные стоки используют для приготовления суспензии фосфатного сырья. Подача всей серной кислоты концентрацией 75-98% позволяет избежать стадии предварительного разбавления серной кислоты. При подане концентрированной кислоты развивается высокая температура, что приводит к повышению коэффициента разложения на первой стадии. При этом образуется смесь монокальцийФосфата и свободной фосфорной кислоты, которая нейтрализуется оставшейся частью фосфатного сырья на второй стадии, за счет чего

О5

ел

4

О9 О)

образуется дополнительное количество монокальцийфосфата. Нейтрализация проходит практически полностью - остается всего 2-5% свободной кислоты, необходимой для нормального проведения стадии гранулирования. Дополнительная стадия нейтрализации перед гранулированием не требуется. При грануляции создаются оптимальные ус- ловия за счет определенного соотношения в пульпе солей и свободной кис- ло.ты, что приводит к увеличению выхода товарной фракции. Подача фосфатфициента разложения, при концентрации кислоты более 98% выход товарной / фракции остается на высоком уровне, но при этом из реактора в газов ую фазу начинает выделяться триоксид серы, что потребует.организации дополнительной очистки отходящих газов,

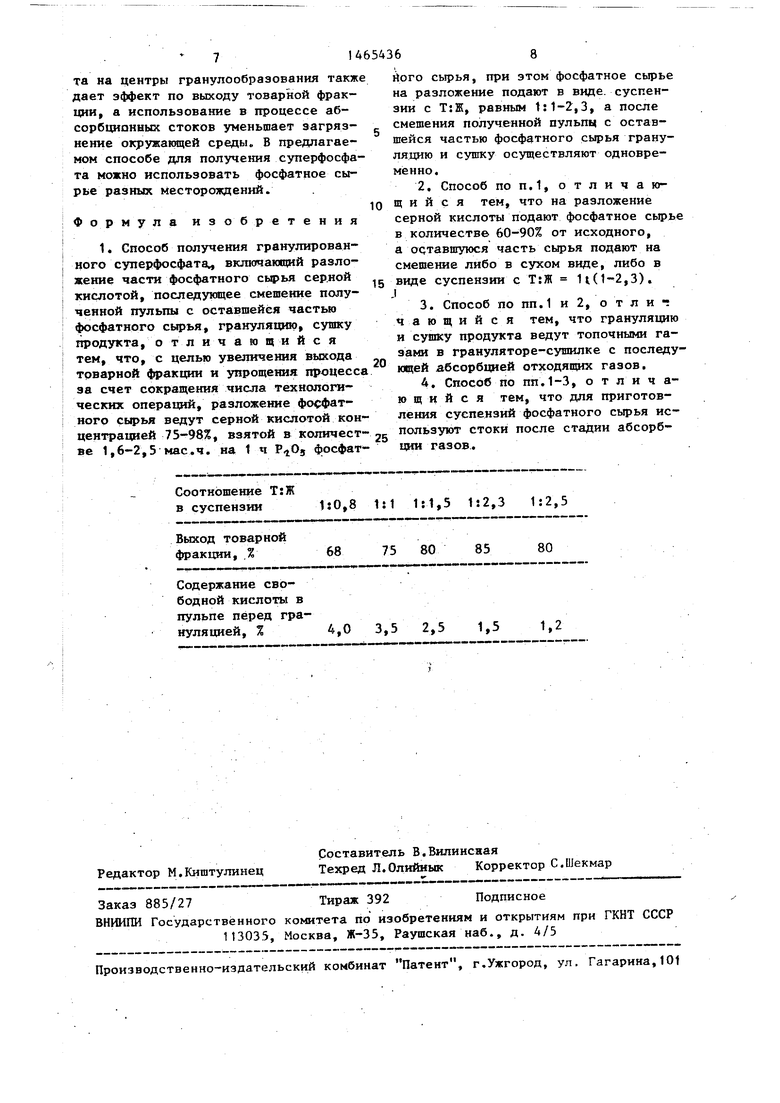

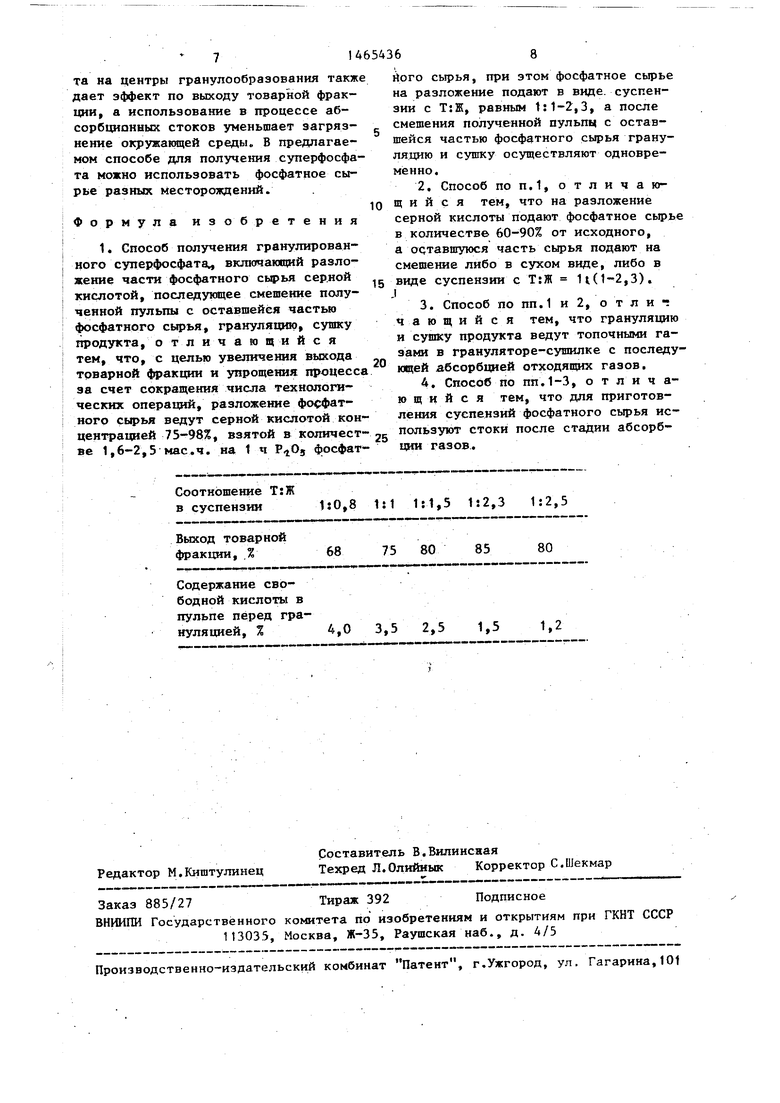

В таблице приведена зависимость выхода товарной фракции и содержания свободной кислоты в пульпе перед грануляцией от Т:Ж в суспензии фосфатного сьгрья, подаваемого на разложение (условия .опытов: концентрация

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО НЕЙТРАЛИЗОВАННОГО СУПЕРФОСФАТА | 1999 |

|

RU2156754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1995 |

|

RU2102361C1 |

| Способ получения гранулированного суперфосфата | 1989 |

|

SU1682355A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1997 |

|

RU2107053C1 |

| Способ получения фосфорного удобрения | 1983 |

|

SU1112023A1 |

| Способ получения полифосфата кальция | 1980 |

|

SU1528769A1 |

| Способ получения фосфорных удобрений | 1982 |

|

SU1063798A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОГО УДОБРЕНИЯ | 1999 |

|

RU2142927C1 |

| Способ получения гранулированного суперфосфата | 1988 |

|

SU1604809A1 |

| Способ получения фосфорного удобрения длительного действия | 1981 |

|

SU977442A1 |

Изобретение касается получения гранулированного суперфосфата и по- аволйет увеличить выход товарной фракции и упростить процесс его получения за счет сокращения числа тах нологических операций. Способ включает разложение фосфатного сырья, взятого в количестве 60-90% от исходного в виде суспензии с Т:Ж 1:1- 2,3, серной кислотой концентрацией 75-98% в количестве 1,6-2,5 мае.ч. на 1 ч, фосфатного сьфья, смешение полученной пульпы с оставшейся частью фосфатного сырья, взятого либо в сухом виде, либо в виде суспензии с Т:Ж 1:1-2,3, одновременную грануляцию и сушку продукта топоч- газами в грануляторе-сушилке с последукмдей абсорбцией отходящих газов и использованием стоков После стадии абсорбции для приготовления суспензий фосфатного сырья. 3 з.п, ,ф-лы, 1 табл. (/)

кого сырья в виде суспензии позволяет 5 серной кислоты 93%, количество серной

исключить пенообразование в реакторе, улучшить, условия перемешивания, получить более однородную пульпу и тем самым приводит к получению однородных по величине гранул, т.е. повыше- 20 нию выхода товарной фракции. Проведение, грануляции и сушки одновременно позволяет значительно упростить процесс за счет использования в технокислоты, подаваемой на разложение 2,1 мае.ч. на 1 мае.ч. фосфатного сырья).

Как видно из. данных таблицы, если соотношение в суспензии Т:Ж мене Isl, то выход товарной фракции уменьшается за счет образования мелкой фракции пульпа густая, затруднена

логической цепочке одного аппарата, 25 работа оборудования и плохо идет грануляция. При Т:Ж более 1:2,3 происхо дит переувлажнение пульпы и образова ние крупных агломератов на стадии гранулирования, что также уменьшает

а также позволяет точнее регулировать соотношение пульпы и ретура образог вавшейся товарной фракции и соответственно приводит к повьшению выхода товарного продукта. Использование для зо выход товарной фракции. При увеличе- приготовления суспензии абсорбционных нии кислотности до 4% после грануля- стоков делает .данное производство практически безотходным,, Кроме того, наличие в стоках кремнефтористоводо- : родной кислоты и ее солей также споции и сушки получают продукт с повышенным содержанием свободной кислоты, так как скорость сушки превышает скорость взаимодействия фосфата с кислотой, что в конечном итоге уменьшает выход товарно й фракции и требует дополнительной нейтрализации продукта. Содержание свободной кислоты

собствует разложению фосфатного сырья, а наличие их на стадии гранулирования пластифицирует пульпу, улучшает условия грануляции и повышает выход товарного продукта.

Ниже представлена зависимость выхода товарной фракции от концентраци серной кислоты, подаваемой на первую стадию (количество подаваемой кислоты 2,1 мае.ч. на 1 мае.ч. фосфатного сьфья, Т:Ж суспензии фосфатного сырья равно 1:1,1), Концентрация серной Выход товарной кислоты, % фракции, % 7265

7578

8585

9890

10085

Как видно из данных, при использовании кислоты концентрацией ниже 75% выход товарной фракции падает за счет снижения температуры разложения и соответственно снижения козф-

кислоты, подаваемой на разложение 2,1 мае.ч. на 1 мае.ч. фосфатного сырья).

Как видно из. данных таблицы, если соотношение в суспензии Т:Ж мене Isl, то выход товарной фракции уменьшается за счет образования мелкой фракции пульпа густая, затруднена

нуляция. При Т:Ж более 1:2,3 происходит переувлажнение пульпы и образование крупных агломератов на стадии гранулирования, что также уменьшает

выход товарной фракции. При увеличе- нии кислотности до 4% после грануля-

о выход товарной фракции. При увеличе- нии кислотности до 4% после грануля-

ции и сушки получают продукт с повышенным содержанием свободной кислоты, так как скорость сушки превышает скорость взаимодействия фосфата с кислотой, что в конечном итоге уменьшает выход товарно й фракции и требует дополнительной нейтрализации продукта. Содержание свободной кислоты

0 в пульпе менее 1,5% незначительно влияет на выход товарной фракции.

Ниже показана зависимость выхода товарной фракции от нормы серной кислоты, подаваемой на разложение (услоg ВИЯ опытов: концентрация серной кислоты 93%, соотношение Т:Ж 1:2). Норма серной кислоты. Выход товарной мае.ч. на 1 мае.ч. 0. фракции, %

1,6 мае.ч. на -1 мае.ч. фосфат- ного сьфья снижается выход продукта из-за образования мелких фракций, при увеличении содержания кислоты более 2,5 вследствие перекисления пульпы

0

5

при гранулировании происходит образование крупных агломератов и снижение выхода товарной фракции.

Подача на первую стадию фосфатного

сьфья в количестве, менее 60% от исходного, приводит к получению пульп,, с высокой кислотностью, на нейтрализацию которых требуется повышенное количество фосмуки или требуется стадня дополнительной нейтрализации, подача более 90% сьфья приводит к увеличению твердой фазы в суспензии и..к получению малоподвижных пульп.

Прим е р .1. 1000 кг (60% от общего количества) апатита смешивают с абсорбционными стоками до получения суспензии с Т:Ж 1:1,2 и подают в реактор. Туда же подают серную кислоту концентрацией 75% в количестве 2,34 мае,ч. на 1 мае.ч. сьфья. Температура разложения составляет 100°С. Время разложения 3 ч. Коэффициент разложения на 1-ой стадии 96%. В результате получают 3000 кг пульпы, содержащей 13% j свободной фосфорной кислоты. Пульпу подают во второй реактор, куда одновременно подают ос- тавшееся количество (40%) Кингисеппского фосфорита, содержащего 28% в виде суспензии с Т:Ж 1:1,2. Температура в реакторе 90°С, продолжительность реакции 90 мин. Полученная пульпа содержит 3% Р 205- свободной кислоты. Полученную .пульпу подают в барабанный гранулдтор-сушилку,где ее гранулируют и сушат топочными газами с температурой на входе и на выходе. Газы направляют на стадию абсорбции. Абсорбцию ведут осветлен- ной водой. Полученные стоки используют для смешения с апатитом и фосфоритом. В результате после гранулирования и сушки получают 2642 кг продукта состава, %: 5 общ. 22-, Ра.05 уев. 20, J своб. 3. Выход товарной фракции с размером гранул 1-4 мм составляет 90%.

П р и м е р .2. 1000 кг фосфорита (83% от всей массы), содержащего 32% смепшвают с абсорбционными растворами в соотношении, необходимом .для получения суспензии с Т:Ж 1:2,3. Серную кислоту концентрацией 93% в количестве 2 мае.ч. на 1 мае.ч. Piji.Og сьфья подают в реактор. Разложение ведут при 96°С в течение 2 ч. Получают пульпу в количестве 317 кг ео свободной кислотностью 6%

которую подают во второй реактор. Туа же вводят ..суспензию фосфорита с Т:Ж 1:2,3. Вводят оставшуюся асть фосфорита (17%). Пульпу со свободной киелотностью 6% направляют в барабанный гранулятор-сушилку, где гранулируют и сушат топочными газами с температурой их на входе 800°С и на выходе . Отходящие газы направляют на стадию абсорбции. Стоки, полученные после нее, делят на 2 потока, один из которых направляют на первую стадию разложения, а другой..- на вторую..стадию. В результате полу- чаю.т 1842 кг продукта состава, %: общ. 21 j Рг 05 уев. 18j PjOs

своб. 2,9. Выход товарной фрак1щи составляет 80%.

П р и м е р 3. 1000 кг апатита (75% от общего количества), еодержа- щего 36% PjOj, подают в реактор. Туда же одновременно направляют абеорб- ционные растворы в количестве, необходимом для получения суспензии с Т:Ж 1:1,6, и серную кислоту концентрацией 98% в количестве 2, 5, мае.ч. на 1 мае.ч.. фоефата. Разложение ведут при 100°С в тече.ние 3 ч. Получают пульпу в количеетве 2750 кг со свободной кислотностью 11% 5, которая из первого реактора поступает во второй. В этот реактор вводят фосфорит (24% ) в количестве 25%. Пульпу со евободной киелотностью 5,5% P-iO 5 направляют на гранулирование и сушку в гранулятор-сушилку (типа РКСГ), где гранулируют и сушат топочными тазами, обеспечивающими

температуру материала . Отходящие газы направляют на очистку на стадию абсорбции. Абсорбционньш растворы направляют на смещение с чпати- .том. После гранулирования и сушки получают 1920 кг продукта состава, %: общ. 22 уев. 19, РгО S сврб 3. Вь1ход товарной фракции составляет 85%.

Использование предлагаемого способа позволяет увеличить выход товарной фракщш в продукте :С 65-70 до 75- 90%, значительно упростить схему производства за счет ликвидации дополнительной стадии нейтрализации, не вводить в процесс дополнительные реагенты (например, мел). Сушка и грануляция в токе топочных газов в одном аппарате за счет проведения грануляции путем наслаирання продукта на центры гранулообразования также дает эффект по выходу товарной фракции, а использование в процессе абсорбционных стоков уменьшает загрязнение окружаницей среды. В предлагаемом способе для получения суперфосфата можно использовать фосфатное сырье разных месторождений.

Формула изобретения

15

20

його сьфья, при этом фосфатное сырье на разложение подают в виде, суспензии с Т:Ж, равным 1:1-2,3, а после смешения полученной пульпц с оставшейся частью фосфатного сырья грануляцию и сушку осуществляют одновременно.

а оставшуюся часть сырья подают на смещение либо в сухом виде, либо в виде суспензии с Т:Ж 1i(1-2,3), .1.

чающийся тем, что грануляцию и сушку продукта ведут топочными га- заьо в грануляторе-сушилке с последу ющей абсорбцией отходящих газов.

НОГО СЕМРОМ iJtVAJ ЛГ1Ч ч/г, «w i-tffei

центрацией 75-98%, взятой в количест- 5 ° ьзуют стоки после стадии абсорб- ве 1,6-2,5 мае.ч. на 1 ч , фосфат- ции газов.

Соотношение Т:Ж

в суспензии 1:0,8 1:1 1:1,5 1:2,3 1:2,5

Выход товарной фракции, ,%

68

Содержание свободной кислоты в пульпе перед грануляцией, % 4,0 3,5 2,5 1,5 1,2

0

5

0

його сьфья, при этом фосфатное сырье на разложение подают в виде, суспензии с Т:Ж, равным 1:1-2,3, а после смешения полученной пульпц с оставшейся частью фосфатного сырья грануляцию и сушку осуществляют одновременно.

а оставшуюся часть сырья подают на смещение либо в сухом виде, либо в виде суспензии с Т:Ж 1i(1-2,3), .1.

чающийся тем, что грануляцию и сушку продукта ведут топочными га- заьо в грануляторе-сушилке с последующей абсорбцией отходящих газов.

5 ° ьзуют стоки после стадии абсорб- ции газов.

75 80 85

80

| ЙСШОЮЗНАЯ | 0 |

|

SU364581A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-03-15—Публикация

1987-08-26—Подача