1 I

Изобретение относится к производству минеральных удобрений, используемых 3 сельском хозяйстве.

Цель изобретения - повышение агрохимической эффективности удобрения за счет снижения в нем содержания пироформ при одновременном упрощении процесса.

Пример 1. 1000 кг фосфорита с содержанием 23,7% . разлагают фосфорной кислотой с концентрацией 50% , взятой в количестве 820 кг. Температура процесса 80°С. Отношение трикальцийфосфата сырья к кислоты составляет 100:79.Время разложения 10 мин.Полученную шихту с содержанием 5,4 . гранулируют при увлажнении водой до 15% при . Количество подаваемой воды 90 кг. Гранулы обрабатывают паром при 170°С, в течение 20 мин. В результате получают продукт, содержащий 37,2% 5Ловц5 35,9% . ; 29,4%Р,05,„д (в пироформе 0,1%); 6,5%

1 РЛсвовП р и м е р 2. 1000 кг фосфорита

разлагают фосфорной кислотой с концентрацией 55% P-jOy, взятой в количестве 740 кг. Температура процесса 60 С. Отношение трикальцийфосфата сырья к кислоты составляет 100:62. Продолжительность разложения 7 мин. Полученную шихту с содержанием 5,8% . гранулируют при увлажнении водой до 13% при 20°С. Количество подаваемой воды 108 кг. Гранулы обрабатывают паром при 180°С в течение 18 мин. В результате получают продукт, содержащий 37,1%Р,0 ; 34,5% ,.j, ; 24,5% , .„ (в том числе в пироформе 0,6%); 10% PaflsHHT, 0,8% Р,.0,„.

О) СХ) 00 00

со

П р и м е р 3. 1 ООП кг фосфорита разлагают фосфорной кислотой с концентрацией 52,5% , взятой в количестве 563 кг. Отношение трикаль- 1;ийфосфата сырья к кислоты составляет 100:57. Продолжительность разложения 9 мин. Температура процесса 70°С. Полученную шихту с содержанием 5,7% гранулируют при увлаж нении водой до 12% при 40°С. Количество подаваемой воды 45 кг.Гранулы обрабатывают паром при 190 С в течение 15 мин. В результате получают продукт, содержащий 37,8%. 34,% P Osyee ; 22,0% , вод. (в том числе в пироформе 0,9%); 12,5%

U4 f«

Сущность способа состоит в еле- дующем.

При разложении фосфатного сырья фосфорной кислотой, взятой в количестве, недостаточном для его полного разложения, только часть сырья раз- лагается до монокальцййфосфата.Количество неразложившегося сырья зависит от нормы кислоты и условий разложения. При сокращении продолжительности разложения до 7-10 мин в продукте кислотного разложения даже при пониженной норме кислоты остается свободная фосфорная кислота,благодаря которой можно проводить грануляцию продукта при увлажнении его водой (или отработанном паром) до 12-15% Н2.П непосредственно после разложения. Доразложение сырья происходит в гранулах при их обработке паром при 170-190°С и последующей сушке. При этом часть водорастворимого переходит в цитратно-раст воримую форму вследствие разложения монокальцййфосфата на дикальцийфос- фат и фосфорную кислоту. Выделившаяся, фосфорная кислота вступает в реацию с апатитом, при этом увеличивается содержание , готовом продукте. Нагревание продукта в атмосфере водяного,пара замедляет процессы дегидратации кристаллогидратов фосфа тов кальция. Вода удаляется из соли с образованием жидкой фазы, а не выделяется сразу в виде пара. Это способствует протеканию реакции гидролитического разложения монокальцййфосфата на дикальцийфос- фат и фосфорную кислоту и замедляет переход его в кислый пирофосфат.

0

5

0

5

0

5

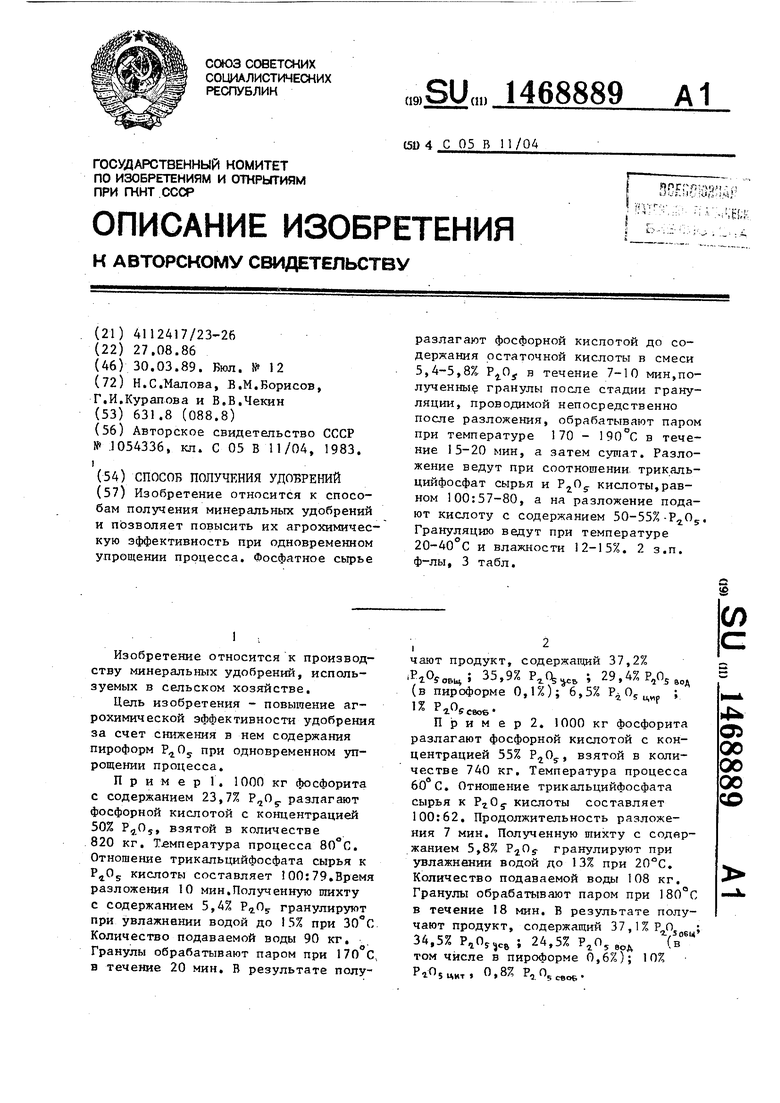

Целесообразность выбранных интервалов процесса проиллюстрирована в табл. 1-3.

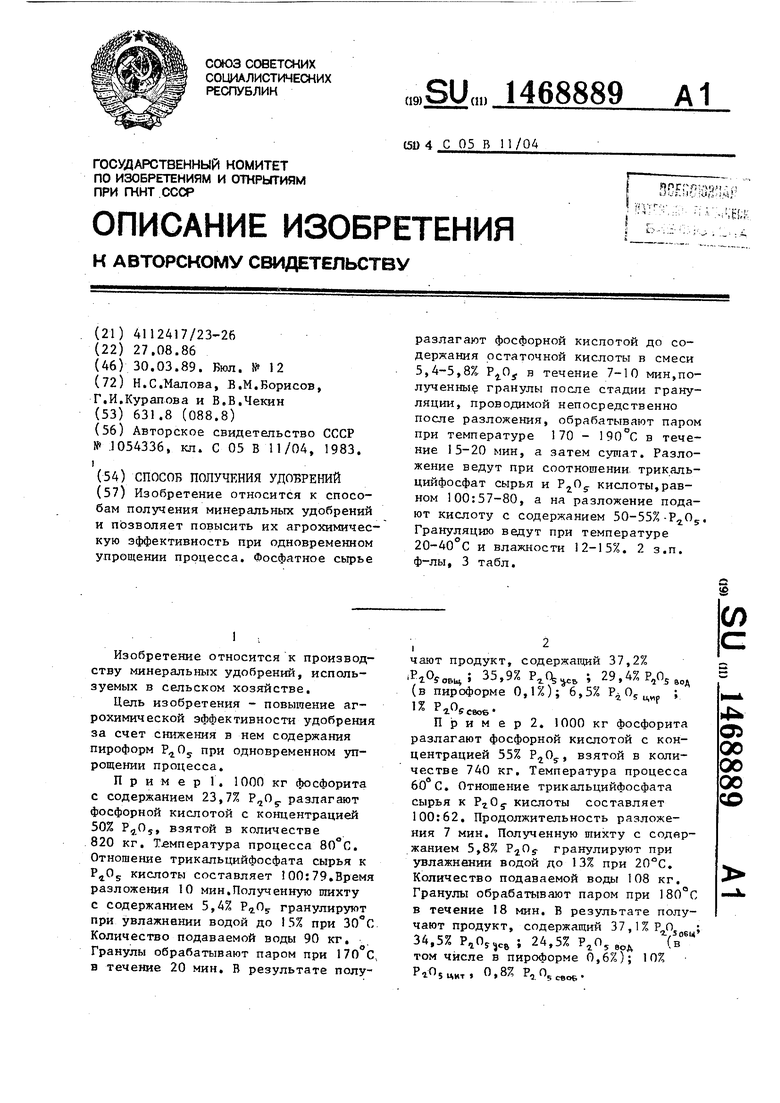

В табл.1 показано влияние продолжительности разложения на степень разложения сырья при следующих условиях проведения опытов:

Отношение

и кислоты70

Концентрация

кислоты, % P jOj-55

Температура

разложения,с80

Температура

гранулирования,с 30

Влажность при

гранулировании,% 14

Температура обработки паром, С175

Время обработки

паром, мин20

. Как видно из табл.1, при продолжительности разложения менее 7 мин степень разложения сырья и усвояемость продукта недостаточны, следовательно, агрохимическая эффективность такого удобрения снижена,несмотря на невысокое содержание пиро- фосфатов. Хотя при увеличении времени разложения сверх 10 мин степень разложения сырья в готовом продукте слегка увеличивается, уменьв ается содержание. PjOj С60Б полупродукте после разложения и затрудняется его грануляция (снижается выход товарной фракции с 80-90 до 50%).

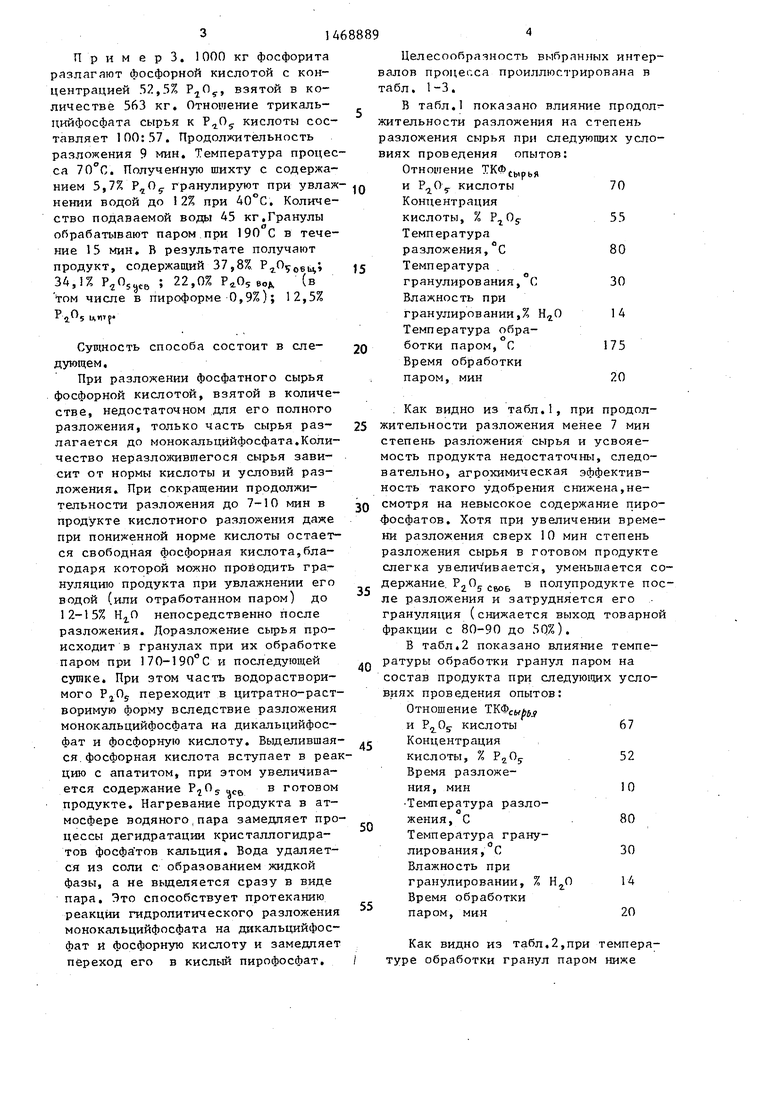

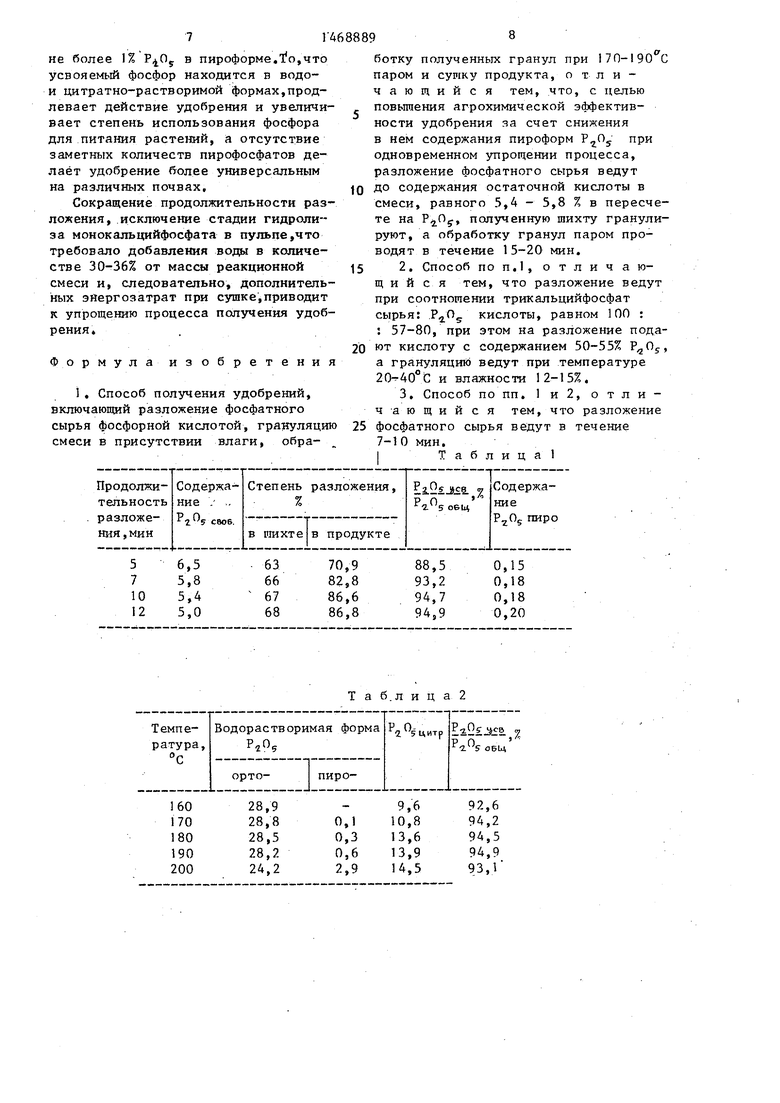

В табл.2 показано влияние температуры обработки гранул паром на состав продукта при следую1цих условиях проведения опытов:

Отношение ТКФсыЬб

и кислоты67

Концентрация

кислоты, % PjOj.52

Время разложения , мин1 О

Температура разло

жения, С

Температура гранулирования, С Влажность

%

при

гранулировании, Время обработки паром, мин

Hj,0

80

30

14

20

Как видно из табл.2,при температуре обработки гранул паром ниже

170°С понижается усвния, при температуре нает увеличиваться с Форм и понижат готового продукта,

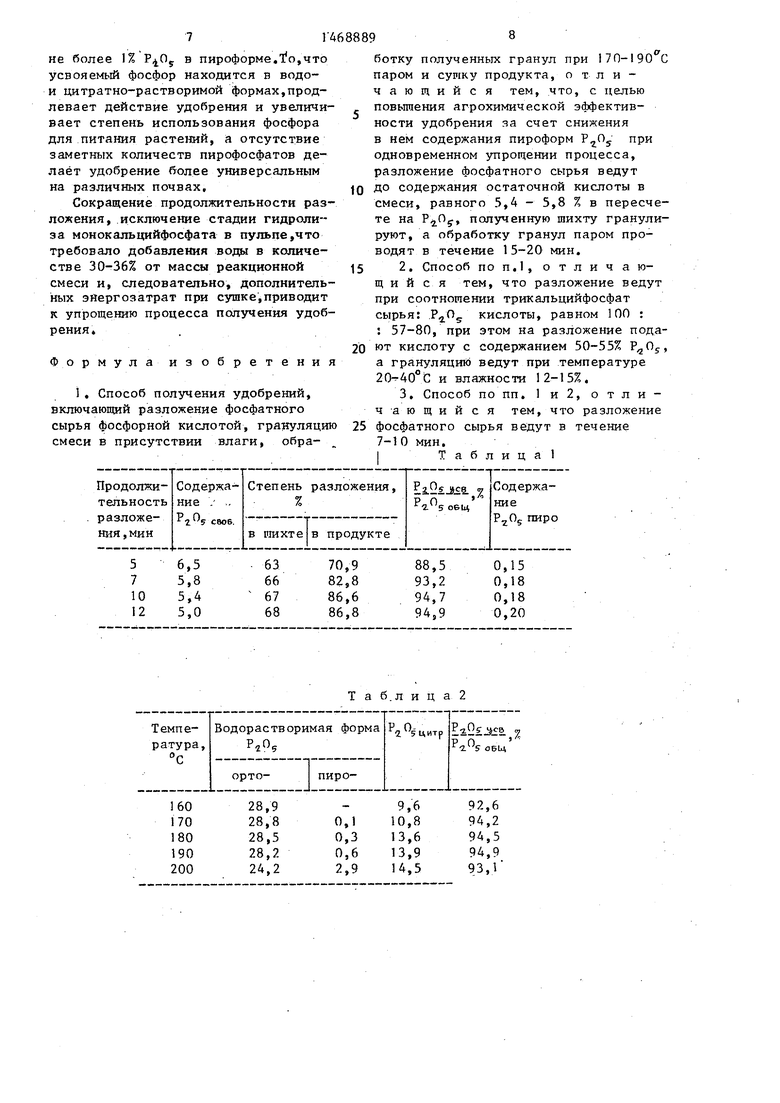

В табл.3 покаяано жительности обработки на свойства продукта условиях опытов:

Отношение ТКФ„

сырья

и Р,2,0,у кислоты

Концентрация

кислоты, %

Температура разложения, С

Температура гранулирования, с Влажность при гранулировании, % Н,0 Температура обработки, °С

Из табл.3 видно, что уменьшение продолжительности обработки паром менее 1 5 мин и вьшге 30 мин приводит к снижению усвояемости продукта,увеличение продолжительности обработки выше 20 мин приводит к резкому увелиСокращая время разложения,прово- 15 Дят процесс так, чтобы в шихте,пол ченной после разложения, осталось достаточное количество свободной фо форной кислоты, которая на последую щих стадиях позволила бы доразложит 20 продукт и оптимально провести проце грануляции. На грануляцию подают твердофазную шихту. Это позволяет значительно упростить процесс,особе но для высококарбонатных фосфоритов 25 исключая пенообразование.

Таким образом, при грануляции ув лажняют эту шихту водой до I5% (в то время как в прототипе на грануляцию поступает смесь с влажностью

-л --.-..-j-,4,,j-j ii -rv ijFiiacг смесь с влажность

чени(о содержания пирофосфатов,усвояе- зо 30%, что требует высоких температур

МОСТЬ KOTnnhiv на п-юччхг n.ir.-.,. .. .

мость которых на разных типах почв неоднозначна.

Целесообразно разложение вести . при соотношении трикапьцийфосфата . сырья PjOy кислоты J00:57-80 и на разложение подавать кислоту с концентрацией 50-55% . При постепенном добавлении кислоты такой концентрации реакционная смесь сохраняет сыпучесть, и влажность ее не превышает 8-10%. При разложении концентрированной кислотой разложению подвергаются как более мелкие, так и более крупные частицы фосфоритной муки и сопутствующих примесей,которые непосредственно соприкасаются с разбрызгиваемой кислотой.При разложении более разбавленной кислотой в жидкой пульпе с кислотой взаимопри грануляции и сушке). В предлагаемом способе разложение идет практически на двух стадиях - на стадии разложения и на стадии обработки 2g гранул паром. Именно сокращение времени разложения даже при пониженной норме кислоты позволяет оставить в шихте свободную фосфорную кислоту, благодаря которой можно проводить 40 грануляцию при небольшом увлажнении непосредственно после разложения. Такой порядок опе15аций и условия разложения и доразложения сырья позволяет увеличить в гото- g BOM продукте, так как часть водорастворимого Pj,0y переходит в цитратно- растворимую форму вследствие разложения монокальцийфосфата (полученного на самой стадии разложения) на ди - Ч. 1 раэлижения на дн

действует в первую очередь самые мел- кальцийфосфат и фосфорную кислоту, кие наиболее активные чягтипм Пию,..,

кие наиболее активные частицы фосфорита, а поверхность более крупных частиц экранируется продуктами реакции, и их разложение на последующих стадиях получения удобрения затруд нено.

Проведение разложения в твердой фазе (при отсутствии заметных количеств жидкой фазы) позволяет пере-- .-д. .« %,. xjmv-4«AV Л Jf §

Вьщелившаяся фосфорная кислота вступает в реакцию с фосфатом.

Использование предлагаемого способа позволяет получить эффективное gg фосфорное удобрение с хорошими физико-механическими свойствами,содержащее более 90-95% в усвояемой

форме, а именно 40-50% ;

36-47% Р,о

SgCb.,

25-29% Р,05 еоА

и

и1468889

рабатьшать предлагаемым методом сырье с повьшенным содержанием карбонат-иона, переработка которого в g жидких пульпах затруднена из-за обильного ценообразования.

Проведение грануляции сразу после разложения позволяет использовать для этой цели свободную фосфорную 10 кцрлоту, не успевшую прореагировать на стадии разложения, что позволяет при малом времени разложения получить высокий выход товарной фракции.

Сокращая время разложения,прово- 15 Дят процесс так, чтобы в шихте,полученной после разложения, осталось достаточное количество свободной фосфорной кислоты, которая на последующих стадиях позволила бы доразложить 0 продукт и оптимально провести процесс грануляции. На грануляцию подают твердофазную шихту. Это позволяет значительно упростить процесс,особенно для высококарбонатных фосфоритов, 5 исключая пенообразование.

Таким образом, при грануляции увлажняют эту шихту водой до I5% (в то время как в прототипе на грануляцию поступает смесь с влажностью

-j-,4,,j-j ii -rv ijFiiacг смесь с влажность

о 30%, что требует высоких температур

зо 30%, что требует высоких температур

.

при грануляции и сушке). В предлагаемом способе разложение идет практически на двух стадиях - на стадии разложения и на стадии обработки 2g гранул паром. Именно сокращение времени разложения даже при пониженной норме кислоты позволяет оставить в шихте свободную фосфорную кислоту, благодаря которой можно проводить 40 грануляцию при небольшом увлажнении непосредственно после разложения. Такой порядок опе15аций и условия разложения и доразложения сырья позволяет увеличить в гото- g BOM продукте, так как часть водорастворимого Pj,0y переходит в цитратно- растворимую форму вследствие разложения монокальцийфосфата (полученного на самой стадии разложения) на ди - Ч. 1 раэлижения на дн

кальцийфосфат и фосфорную кислоту, Пию,..,

кальцийфосфат и фосфорную кислоту, Пию,..,

-- .-д. .« %,. xjmv-4«AV Л Jf §

Вьщелившаяся фосфорная кислота вступает в реакцию с фосфатом.

Использование предлагаемого способа позволяет получить эффективное g фосфорное удобрение с хорошими физико-механическими свойствами,содержащее более 90-95% в усвояемой

форме, а именно 40-50% ;

36-47% Р,о

SgCb.,

25-29% Р,05 еоА

и

не более 1% в пироформе.,что усвояемый фосфор находится в водо- и цитратно-растворимой формах,продлевает действие удобрения и увеличивает степень использования фосфора для питания растений, а отсутствие заметных количеств пирофосфатов делает удобрение универсальным на различных почвах.

Сокращение продолжительности разложения, исключение стадии гидролиза монокальцийфосфата в пульпе,что требовало добавления водцл в количестве 30-36% от массы реакционной смеси и, следовательно, дополнительных энергозатрат при сушке,приводит к упрощению процесса получения удобрения.

Формула изобретения

1. Способ получения удобрений, включающий разложение фосфатного сырья фосфорной кислотой, грануляцию смеси в присутствии влаги, обработку полученных гранул при 170-190 С паром и cypiKy продукта, отличающийся тем, что, с целью повьшения агрохимической эффективности удобрения за счет снижения в нем содержания пироформ при одновременном упрощении процесса, разложение фосфатного сырья ведут

ДО содержания остаточной кислоты в смеси, равного 5,4 - 5,8 % в пересчете на , полученную шихту гранулируют, а обработку гранул паром проводят в течение 15-20 мин.

2. Способ по п,1, отличающийся тем, что разложение ведут при соотношении трикальцийфосфат сырья: кислоты, равном 100 : : 57-80, при этом на разложение подаWT кислоту с содержанием 50-55% , а грануляций ведут при температуре 20г-40 с и влажности 12-15%.

3. Способ по пп. 1 и 2, о т л и - ч-ающийся тем, что разложение

фосфатного сырья ведут в течение 7-1 О мин. IТ а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения удобрения | 1982 |

|

SU1054336A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОГО УДОБРЕНИЯ | 1999 |

|

RU2142927C1 |

| Способ получения комплексных удобрений | 1981 |

|

SU952829A1 |

| Способ получения суперфосфата | 1983 |

|

SU1131857A1 |

| Способ получения фосфорсодержащих удобрений | 1983 |

|

SU1097580A1 |

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

| Способ получения удобрений | 1986 |

|

SU1479445A1 |

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1465436A1 |

| ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2628292C1 |

| Способ получения сложного удобрения | 1981 |

|

SU994456A1 |

Изобретение относится к способам получения минеральных удобрений и позволяет повысить их агрохимическую эффективность при одновременном упрощении процесса. Фосфатное сьфье разлагают фосфорной кислотой до содержания остаточной кислоты в смеси 5,4-5,8% в течение 7-10 мин,по- лученнь гранулы после стадии грануляции, проводимой непосредственно после разложения, обрабатывают паром при температуре 170 - 190°С в течение 15-20 мин, а затем сутат. Разложение ведут при соотношении трикаль- цийфосфат сырья и кислоты,равном 100:57-80, а на разложение подают кислоту с содержанием 50-55%-Р О. Грануляцию ведут при температуре 20-40°С и влажности 12-15%. 2 з.п. ф-лы, 3 табл.

Т а б.л и ц а 2

.28,5 28,2 29,0 22,1

0,6 0,7 4.0

ТаблицаЗ

91,8 94,9 95,2 95,0

| Способ получения удобрения | 1982 |

|

SU1054336A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| I | |||

Авторы

Даты

1989-03-30—Публикация

1986-08-27—Подача