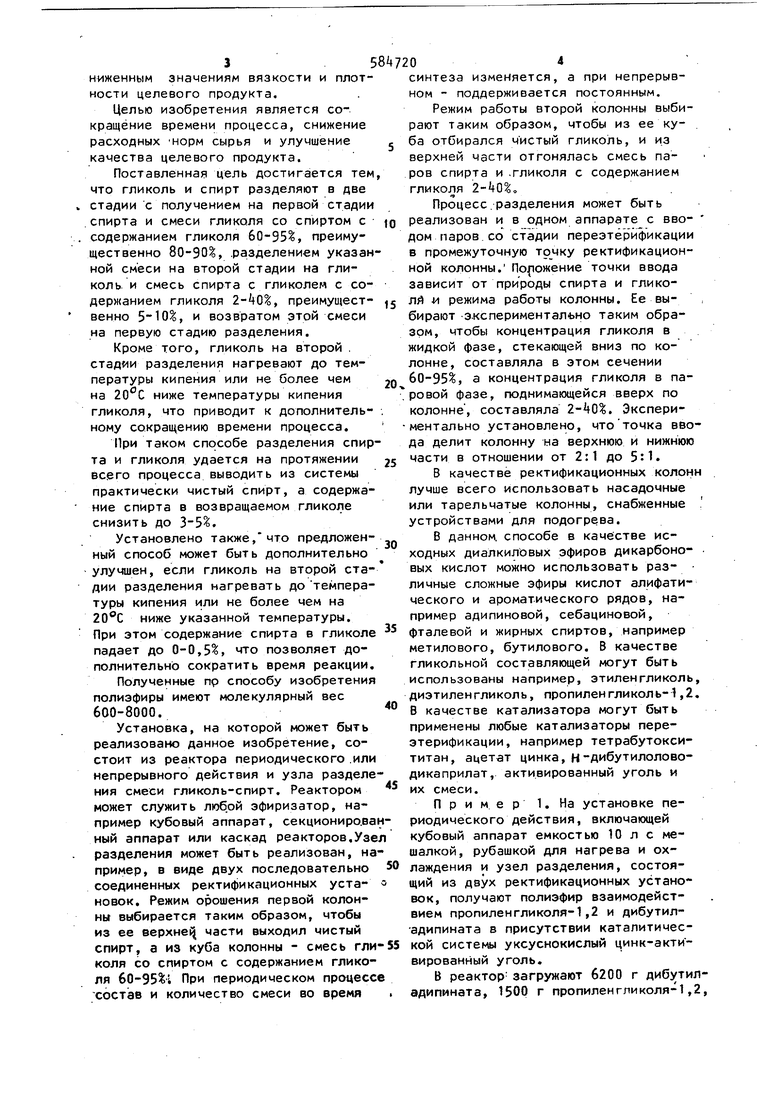

Изобретение относится к способам получения полиэфиров с молекулярным весом от 600 до ОООО путем переэтери фикации диалкиловых ; эфиров дикарбоновых кислот гликолями. Продукты реакции используют в основном в качест ве пластификаторов различных полимеров, преимущественно поливинилхлорида, нитроцеллюлозы, резины. Они применяются в кабельных пластикатах, при изготовлении линолеума,,маслобензостойких топливопроводов для тракторов и автомобилей, прокладок для холодильников и др. В соответствии с известными способами получения указанных полиэфиров реагенты в стехиометрическом со отношении или при избытке гликоля за гружают в реактор Cl 1,и 2. ЕСЛИ процесс проводят в присутствии катализа тора переэтерификации, то в реактор дополнительно загружают катализатор, например уксуснокислый цинк и активированный уголь. Реакционную смесь в зависимости от индивидуальных свойств продуктов и катализатора нагревают до1 100-300°С, а в аппарате поддерживают давление от 1 ата до остаточного 5 мм рт.ст. Переэтерификация - обратимый процесс, поэтому для смещения -равновесия вправо из реактора непрерывно отгоняют побочны .продукт реакции - жирный спирт. Вмес те со спиртом неизбежно отгоняется и гликоль. Поэтому отгон подвергают разделению на спирт и гликоль, спирт выводят из процесса, а гликоль возвращают в процесс. Ближайшим прототипом данного изоб ретения является способ получения полиэфиров (полиэтилентерефтзлата) переэтерификацией диалкиловых эфиров дикарбоновых кислот гликолями при 200-300С и давлении от 1 ата до ос. таточного 5 мм рт.ст., с непрерывной отгонкой гликоля и выделяющегося в ходе реакции спирта, разделением ука занных веществ, выводом спирта из процесса и возвратом гликоля в процесс-- СЗ J. В соответствии с этим спо собом реагенты при избытке гликоля по отношению к стехиометрическому количеству и катализатор загружают в реактор. Затем температуру в реакторе постепенно повышают до 1б5-200 Выкипающие из реакционной массы гликоль и образовавшийся в процессе реакции спирт разделяют в одну ста, дию в насадочной колонне, установлен 02 ной на .крышка аппарата, откуда гликоль возвращают в процесс, а спирт выводят из процесса. Насадочная часть колонны заполнена кольцами Рашига, в. верхней части колонны помещен, хо- . лодйльник - дефлегматор. Эффективность разделения в колонне контролируют по температуре паров на выходе из колонны и регулируют изменением флегмового числа. При получении по указанному способу, например, полиэтилентерефталата, побочным продуктом реакции является метиловый спирт, температура в верхней части колонны поддерживается в пределах б5-70°С. По известному способу осуществляют получение полиэфирных пластификатеров мар.ок ПДЗА-4 и ПАС-22. Однако известный способ получения указанных полиэфиров имеет существенные недостатки: 1.Состав и количество паров, отгоняемых при переэтерификации по мере углубления процесса, существенно изменяются. В начале процесса пары содержат до 90 гликоля, в конце до 98% спирта. Принятый способ разделения эффективен только в узком диапазоне изменения количества и состава разделяемой смеси. Поэтому, как по- . казано в примере 1, он не обеспечивает полноты разделения на всем про- ; тяжении процесса, 2.При известном способе получения полиэфиров в отогнанном спирте содержится -6% гликоля. Потеря гликоля приводит к увеличению расходных норм сырья I и нарушению состава реак- , ционной массы. Последнее часто делает вообще невозможным получение кондиционного продукта. 3.Гликоль, возвращаемый в зону реакции, в зависимости от природы реагентов, содержит 15-20% спирта. Попадание спирта в зону реакции приводит к торможению процесса и увеличению его продолжительности . . Повышение продолжительнстети процесса.приводит к ухудшению цветности целевого продукта (до tP 30 по железо-медь-кобальтовой шкале) и увеличению кислотного числа до 10 мг КОН/г, 5. Нарушение состава реакционной массы вследствие потери гликоля с отгоняемым спиртом приводит к получению целевого продукта с молекулярным весом 8 1,5-3 раза ниже расчетного, и, как следствие этого, к заниженным значениям вязкости и плот ности целевого продукта. Целью изобретения является со-, крещение времени процесса, снижение расходных Норм сырья и улучшение качества целевого продукта. Поставленная цель достигается тем что гликоль и спирт разделяют в две стадии с получением на первой стадии .спирта и смеси гликоля со спиртом с содержанием гликоля 60-95, преимущественно 80-90, .разделением указан ной смеси на второй стадии на гликоль и смесь спирта с гликолем с содержанием гликоля 2-40, преимущественно , и возвратом этой смеси на первую стадию разделения. Кроме того, гликоль на второй . стадии разделения нагревают до температуры кипения или не более чем на 20 С ниже температуры кипения гликоля, что приводит к дополнительному сокращению времени процесса. При таком способе разделения спир та и гликоля удается на протяжении всего процесса выводить из системы практически чистый спирт, а содержание спирта в возвращаемом тлико.ле снизить до 3-5. Установлено также,что предложенный способ может быть дополнительно улучшен, если гликоль на второй стадии разделения нагревать до температуры кипения или не более чем на ниже указанной температуры. При этом содержание спирта в гликоле падает до 0-0,5% что позволяет дополнительно сократить время реакции. Полученные пр способу изобретения полиэфиры имеют молекулярный вес 600-8000. Установка, на которой может быть реализовано данное изобретение, состоит из реактора периодического .или непрерывного действия и узла разделе ния смеси гликоль-спирт. Реактором может служить любрй эфиризатор, например кубовый аппарат, секциониро.ва ный аппарат или каскад реакторов.Узе разделения может быть реализован, на пример, в виде двух последовательно соединенных ректификационных установок. Режим орошения первой колонны выбирается таким образом, чтобы из ее BepxHei| части выходил чистый спирт, а из куба колонны - смесь гли коля со спиртом с содержанием гликоля 60-95 i При периодическом процесс состав и количество смеси во время синтеза изменяется, а при непрерывном - поддерживается постоянным. Режим работы второй колонны выбирают таким образом, чтобы из ее куба отбирался чистый гликоль, и и,з верхней части отгонялась смесь паров спирта и .гликоля с содержанием гликоля 2-kQ%, Процесс/разделения может быть реализован и в одном аппарате с вводом паров.со стадии переэтёрификации в промежуточную точку ректификационной колонны. По{1ожение точки ввода зависит от природы спирта и гликолй и режима работы колонны. Ее выбирают э.кспериментал но таким образом, чтобы концентрация гликоля в жидкой фазе, стекающей вниз по колонне, составляла в этом сечении 60-95, а концентрация гликоля в паровой фазе, поднимающейся вверх по колонне, составляла 2-40%. Экспериментально установлено, чтоточка ввода делит колонну на верхнюю и нижнюю части в отношении от 2:1 до 5:1. В качестве ректификационных колонн лучше всего использовать насадочные или тарельчатые колонны, снабженные устройствами для подогрева. В данном, способе в качестве исходных диалкиловых эфиров дикарбоновых кислот можно использовать различные сложные эфиры кислот алифатического и ароматического рядов, например адипиновой, себациновой, фталевой и жирных спиртов, например метилового, бутилового. В качестве гликольной составляющей могут быть использованы например, этиленгликоль, диэтиленгликоль, пропиленгликоль-1,2. В качестве катализатора могут быть применены любые катализаторы переэтёрификации, например тетрабутоксититан, ацетат цинка, н-дибутилоловодикаприлат, активированный уголь и их смеси. Пример 1. На установке периодического действия, включающей кубовый аппарат емкостью 10 л с мешалкой, рубашкой для нагрева и охлаждения и узел разделения, состоящий из двух ректификационных установок, получают полиэфир взаимодействием пропиленгликоля-1,2 и дибутиладипината в присутствии каталитической систекы уксуснокислый цинк-активированный уголь. В реактор- загружают 6200 г дибутиладипината, 1500 г пропиленгликоля-1,2, 21 г уксуснокислого цинка, 2 г активированного угля. Процесс ведут при 200 С и остаточном давлении 200 мм рт.ст. Пары бутилового спирта и про пилен гликоля-1,2-, выкипающих в процессе синтеза, поступают на перзую стадию разделения, состоящую из куба емкостью 0/5 я, насадочной колонны диаметром 500 мм и высотой 1000 мм, заполненной.керамическими кольцами Рашига мм, холодильни ka - конденсатора с поаерхностыо теп лообмена 0,5 м и приемника отго,на объемом 2 ло Смесь указанных паров разделяют на бутиловый спирт, котожм отбирают сверху колонны, конден;мру от 5 хололильнике-конденсаторе м собирают в приемник отгона, и смес Г:роп:-,ленгликоля-1,2 с бутиловым, спир тоMS которую передают на вторую стадню разделения Пропиленгликоля-1-,2 3 отогнанном спирте не обнаружено, Содержание пропиленгликоля-1,2 в смеси, передаваемой на вторую стадию разделения, составляет 80. На второй стадии разделения, состоящей из куба емкостью 0,5 ли насадочной колонны диаметром 50 мм и высотой 500 мм, заполненной керамическими кольцами Рашига мм, скесь, поступающую с первой стадии, Г;5:, еляют на прЬпиленгликоль-1,2, .:пт(::;.-;: через гидрозатвор стекает ; реактор, и скесь бутилового спирта и гликоля, которую сверху колонны передают на nepeyiq ст.адию разделения , Содержание бутилового спирта в про- пиленгликоле-1,2, возвращаемом в peaicrop; составляет 5% а содержание проп.лгнглиголя - 1,2 в смеси, передаваемой нз первую стадию разделения . : . Процесс переэтерифика.ции прекраща ют по дост.ижении гидроксильного чиспз реакционной массы-0,3. Время реакцим составляет ЗбО мин. Для сравнения проводят аналогичны синтез по известной технологии. Его проводят, как описано выше, с той разницей, что при разделении смеси .паров, выкипаю11}их из реакционной мас сы, используют первую ступень разделекияе BpefHH, необходимое для дости) гидроксильного числа 0,3, состазляет з этом случае 80 мин. Содержание пропиленгликоля-1,2 в отогнанном бутиловом спирте 6%, Содержание бутилового спирта в возвращаемом в релктор пропилен гликоле 1,. . Для сравнения качества полиэфиров, полученных известным и предложенным способами, с обеих операций были отобраны образцы и проведен их качественный анализ. Результаты анализа представлены в таблице. Пример 2, На описанной в примере 1 устано.вке получают полиэфир взаимодействием пропиленгликоля- 1,2 и дибутиладипината в присутствии каталитической системы уксуснокислый цинк - активированный уголь, В реактор загружают 6200 г дибутиладипината, 1500 г пропиленгликоля-1,2, 21 г уксуснокислого цинка, 2 г активированного угля. Процесс ведут при 200°С и остаточном давлении 200 мм рт.ст, Пропиленгликоль-1,2 в отогнанном бутаноле не обнаружен. Содержание пропилен гликоля-1,2 а .смесей, передаваемой на вторую стадию разделения, составляет 85%. На второй стадии разделения смесь, поступившую с первой стадии, разделяют на пропиленгликоль-1,2, который через гидрозатвор стекает в реактор, и смесь бутилового спирта с пропилен гликол ем- , которую сверху колонны передают на первую стадию разделения, Пропилеигликоль-1,2 в кубе второй стадии разделения нагревают до температуры кипения (1Л9.°С),; -Бутанол в пропиленгликоле-1,2, поступавшем в реактор, не обнаружен. Содержание пропилснгликоля-1;2 в смеси, передаваемой на первую стадию разделения, с ставляет itO%. Процесс переэтерификации прекращ рт по достижении гидроксильного чис реакционной массы 0,3. Время реакции составляет мин. Получают полиэфир со следующими показателями: .цвет по железо-медькобальтовой шкале N 2,5; молекулярный вес 1500; вязкость при 800 сПэ; кислотное число 2,35 мг КОН/Г. Пример 3. На описанной в примере 1 установке получают поли-, эфир взаимодействием дибутилсебаци, натз и дизтиленгликоля в присутстви каталитической системы н-дибутилоловодикапри лат-активирован1-;ый угол В реактор загружают 6200 г дибутилсебацината, 1800 г диэтиленгликоля, ,95 г И-дибутилоловодикаприлата и 135 г активированного угля. Проце ведут при температуре 200 С и остаточном давлении 5 мм рт.ст. В отогнанном бутаноле диэтиленгл коль не обнаружен. Содержание диэтиленгликоля в смеси, передаваемой на вторую стадию разделения, составляет 60. Диэтиленгликоль в куб второй стадии разделения нагревают до температуры на 20°С ниже темпера туры его кипения (10D°Cj, Содержание б тилового спирта в нем составляет 0,5. Содержание диэтиленгликоля в смеси, передаваемой на-первую стадию разделения, составляет 20, Процесс переэтерификации прекращают по достижении гидроксильного числа реакц.ионной массы 0,3. Время реакции составляет 280 мин. Получают полиэфир со следующими показателями: цвет по железо-медькобальтовой шкале W 2.; молекулярный вес 2000; вязкость при 25°С 1500-сПз кислотное число 2,55 мг КОН/г, Пример 4, На описанной в пр мере 1 установке лолучают полиэфир взаимодействием диметилфталата и эти ленгликоля в присутствии катализатора тетрабутоксититана В реактор загружают 6200 г диметилфтзлата, 2300 г этиленгликоля и 8,05 г тетрабутоксититана. Процесс ведут при 300°С и давлении 1 ата. Содержание этиленгликоля в отогнанном метиловом спирте равно 0,05. Содержание этиленгликоля. в смеси, передавае юй на вторую стадию, составляет 951. Содер жание метилового спирта в этиленглйколе, возвращаемом в реактор, составляет 3%, а содержание этиленгликоля в смеси, передаваемой на первую стадию разделения 2%, Процесс прекращают через ЗЬО мин, Получа1от полиэфир со следу1ои1,ими показателями: цвет по железо-медь™ кобальтовой шкале if 3; молекулярный вес 600; вязкость прм 25 180 сПз, Пример 5. На описанной в примере 1 установке получают полиэфир взаимодействием дибутилсебацинатз и пропиленгликоля-1,2 в присутствии катализатора уксуснокислого цинка, , В реактор загружают 6200 г дибутилсебацината, 1150 г пропиленгликоля-1,2 и 19,5 г уксуснокислого цин-. ка„ Процесс ведут при температуре и остаточном давлении 5 ммрт.ст, В отогнанном бутиловом спирте пропиленг аиколя-1 j2 не обнвру хено„ .Содержание пропиленгликоля-1-S2 в смеси, передаваемой на вторую стадию разделения, состзвляет Пропиленгликоль-1,2 в кубе второй стадии разделения нагревают до температуры на ниже температуры его кипения (59°С), Содерх ание бутилового спирта в нем составляет 0,5. Содержание пропиленгликоля-1,2 в смеси,, передаваемой на первую стадию разделения, равно 35. Процесс прекращают через ЬОО мин. - Получают полиэфир со следующими . показателями: цвет по железо-медькобальтовой Шкале М° 2,5; молекулярный вес 600; вязкость при 25С 150 сПз, Пример 6. На установке периодического действия 5 включающей кубовый аппарат емкостью 10 л с мешалкой, рубашкой для нагрева и охяажде™ ния и одну ректификационную колонну, получают полиэфир взаимодействием дибутиладипината и .диэтиленгликоля в пр.исутствии каталитической системы н дибутилоловодикаприлат-активи рованный уголь, В реактор загружают 5800 г дибу тиладипината, 2kQQ г диэтиленгликоля, 5,15 г н-дибутилоловодикаприла та, г активированного угля. Процесс ведут при температуре 250®С и остаточном давлении 25 мм рт„ст„ Пз ры бутилового спирта и диэтиленгликоля j, выкипающих в процессе синтеза, поступают на разделение в ректифи кационную установку,состоящую иЗ ректио икационной колонны диаметром 958 50 мм и высотой 1200 мм, заполненной керамическими кольцами Рашига 8x8 х X2 мм и снабженной кубом-кипятильником объемом,0,5 л, холодильником - конденсатором с поверхностью теплообмена 0,5 м и приемником отгона объемом 2 л. Ьмесь указанных паров поступает в промежуточную точку колонны, положение которой определяют эксперименtaльнo. Эта точка делит колонну на верхнюю и нижнюю части в отношении 2:1. Из верхней ч-асти колонны отбирают бутиловый спирт, который конденсируют в холодильнике-конденсаторе и собирают в сборник отгона, Из куба колонны диэтиленгликоль через гидрозатвор поступает в реактор, Диэтиленгликоля 0 отогнанном бутиловом спирте не обнаружено. Диэтилен гликоль в колонны нагревают до температуры кипе ния (152°С). Содержание в нем бутилового спирта равно 0,05. Процесс заканчивают, через 520 мин. Получают полиэфир со следующими показателями: цвет по железо-медь-кобальТОБОЙ шкале № 3; молекулярный веё 3000; кислотное число 3 мг КОН/г; вязкость при 25С 30000 сПз. Описанный способ получения полиэфиров имеет следующие преимущества, 0 Обеспечивает более полное разделение спирта и гликоля на всем протяжении процесса (см. пример 1). . Гликоль в отогнанном спирте практически отсутствует, что позволяет на 6-12% снизить его потери и соответственно расходные нормы сырья. В производственных условиях потери гликоля с отогнанным спиртом достигают 25°. . В гликоле, возвращаемом в процесс, содержится не более 0,5 спирта, поэтому снижается концентрация спирта в реакционной массе и время реакции сокращается в 1,2-2 раза (см. пример 1), Сокращение времени реакции в 1,22раза и отсутствие потерь гликоля позволяют улучшить цветность целе- , вого продукта до W 3 по железо-медькобальтовой шкале и получать целевой продукт с заданным молекулярным ве-. сом и кислотным числом не более 3мгКОН/Го Способ может быть осуществлен периодическим или непрерывным методом. Опытная проверка способа проведена на установке периодического действия с объемом реактора 10 л.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки полиэфиров | 1979 |

|

SU840056A1 |

| Способ получения полиэфиров | 1980 |

|

SU899582A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ПЛАСТИФИКАТОРОВ | 1971 |

|

SU311930A1 |

| Способ получения полиэфирных пластификаторов | 1989 |

|

SU1821473A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА РЕАКЦИЕЙ ЭТЕРИФИКАЦИИ | 1997 |

|

RU2178783C2 |

| Способ получения полиэфиров | 1979 |

|

SU1047920A1 |

| Способ очистки спиртов @ - @ от углеводородов | 1980 |

|

SU1055735A1 |

| Способ получения полиэфирных пластификаторов | 1987 |

|

SU1594183A1 |

| Способ получения полиэфиров | 1979 |

|

SU806695A1 |

| Способ получения полиэфирных пластификаторов | 1974 |

|

SU504800A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРОВ переэтерификацией диалкиловых эфиров дикарбоновых кислот гликолями при температуре 100-300*'с и давлении от 1 ата до остаточного S мм рт.ст, с непрерывной отгонкой гликоля и выделяющегося в ходе реакции спирта.разделением указанных веществ, выводом спирта из процесса и возвратом гликоля в .процесс, отли.чаю- щ и и с я тем, что, с целью сокращения времени процесса, снижения расходных норм сырья и улучшения качества целевого продукта, гликоль и спирт разделяют в две стадии с получением на первой стадии спирта и смеси гликоля со спиртом с содержанием гликоля 60-95%, преимущественно 80-90%, разделением указанной смеси на второй стадии на гликоль и смесь спирта с гликолем с содержанием гликоля 2-^+0%, преимущественно 5-10%, и возвратом этой смеси на первую стадию разделения.2. Способ по п. 1, отличающийся тем, что гликоль на второй стадии разделения нагревают до температуры кипения или не более чем на 20^*С ниже температуры кипения гликоля.(Лел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М., Госхим-19-22, 4l-U | |||

| . | |||

Авторы

Даты

1983-07-30—Публикация

1976-03-04—Подача