Область изобретения

В целом, настоящее изобретение относится к полимеризации, и более определенно, к непрерывному одностадийному способу производства этоксилатов и непрерывному многостадийному способу производства этоксилатов (его вариантам).

Предшествующий уровень техники

Алкил- и алкиларилэтоксилаты широко используют в промышленности детергентов, мировое потребление которых оценивается в интервале 2600 килотонн, включая сульфаты простых эфирспиртов (основанное на данных, содержащихся в "Alternatives to Nonylphenol Ethoxylates, Review of Toxicity, biodegradation & Technical-Economic Aspects", находящихся на странице http://www.c2p2online.com/documents/FinalNPEAlternativesPublicReport.pdf), коэффициент роста между 2003 и 2008 ожидается около 3,4 процентов.

Во всем мире большинство этоксилатов, используемых в детергентах, производят с помощью полунепрерывных способов, где используется основной катализ, обычно с использованием гидроксида калия (КОН). Как таковые, этоксилаты представляют собой коммерческие материалы, экономика производства и способность производить предшественники представляют собой важные определяющие факторы рентабельности. В настоящее время только малую долю таких поверхностно-активных веществ производят со специализированными катализаторами, которые дают узкое молекулярно-массовое распределение. Сообщается, что способы, в которых используются такие катализаторы имеют более высокие производственные издержки, вероятно, связанные с более высокой стоимостью катализатора и необходимостью в удалении катализатора после этоксилирования. Несмотря на то что продукты с узким распределением, полученные с помощью таких способов, могут давать более высокие характеристики при их использовании в большинстве случаев, затраты на производство детергентов диктуют использование полученных катализом КОН продуктов с широким распределением, потому что выгоды от улучшенных характеристик являются не достаточными для возмещения возросших затрат.

Полунепрерывный способ представляет собой промышленный стандарт, и, хотя он был оптимизирован и усовершенствован, остались недостатки применения этого способа. При полунепрерывном способе операции над окисью этилена и обладающим низкой химической активностью газом проводят в свободном пространстве, и существует несколько непроизводительных стадий в последовательности работы реактора. Поскольку чистая окись этилена может представить опасность, свободное пространство должно быть заполнено азотом или газом с низким содержанием кислорода, и в конце цикла этот, обладающий низкой химической активностью газ, который может содержать следы окиси этилена, должен быть удален. В последовательности непроизводительных стадий спирт загружают с последующим добавлением катализатора, и затем основание переводят в алкоксид калия или натрия десорбцией с целью удаления воды после того, как смесь нагревают до температуры процесса. После добавления окиси и ее поглощения продукт откачивают из реактора. В целом, непроизводительные стадии могут составлять 50% времени цикла реактора.

Использование в качестве катализаторов двойных металлцианидых катализаторов (ДМК) для производства алкоксилатов было известно, начиная с разработки фирмы General Tire в 1960-х. В 1970-х Херолд в патенте США номер 3829505 описал получение высокомолекулярных диолов, триолов и т.д., используя двойные металлцианидные катализаторы. Однако активность катализатора в сочетании со стоимостью катализатора и трудностью удаления остатков катализатора из продукта полиола предотвратила коммерциализацию этих продуктов. Было ограниченное использование ДМК технологии до 1990-х, когда Ле-Хак в патентах США 5470813 и 5482908 продемонстрировал улучшенные как катализаторы, так и технологии, которые понизили стоимость производства полиолов до той, которая конкурировала со стоимостью способа, основанного на гидроксиде калия для широкого ряда полиолов. Однако даже с этими усовершенствованиями ДМК технология была применима, главным образом, для производства полиолов, имеющих смешанный оксид, и полиолов на основе всех полиолов на основе окиси пропилена.

Из-за его уникальных особенностей ДМК обеспечивает недостаточное распределение окиси этилена, когда эквивалентная масса основного полиола более около 800. Производство полиолов, защищенных окисью этилена ("ЭО"), пригодных для использования в полиуретанах, требует либо двухступенчатой системы из ДМК и гидроокиси калия, либо одной гидроокиси калия в качестве катализатора. Таким образом, хотя ДМК очень эффективны для производства этоксилатов, когда эквивалентная масса инициирующего вещества составляет менее около 800, эти защищенные низкомолекулярные полиолы не используют широко для производства полиуретанов.

Использование ДМК в качестве катализатора для полунепрерывного производства этоксилатов раскрыто во множестве патентов и заявок на патенты. Например, патент США 6821308, Комбс и др., указывает на алкоксилирование спиртов с помощью ДМК. Хотя они демонстрируют использование окиси пропилена как алкиленоксида, Комбс и др. не указывают или не предполагают использование чистого этиленоксида.

Международная заявка WO 00/14045 Грош (Grosch) и др. раскрывает получение этоксилатов жирных спиртов, используя нанесенные катализаторы ДМК вместе с пропоксилированием. Грош и др. ограничивают ряд используемых С6-С24 спиртов, тем самым, устраняя C1-C5 спирты, вероятно, из-за того, что спирты более низкой молекулярной массой действовали бы как ингибиторы для активации катализатора в полунепрерывном процессе.

Руланд (Ruland) и др., в примере 1 из опубликованной заявки США 2005/0215452, этоксилирует 2-пропилгептанол пятью молями окиси этилена в присутствии ДМК. Простые полиэфиры Руланда и др. имеют блок окиси этилена, за которым следует смешанный оксидный блок.

Опубликованная заявка США 2005/0014979 Элевельда и др. раскрывает использование ДМК при получении этоксилированных спиртов. Вероятно, что способ, раскрытый Элевельдом и др., не будет способен обеспечить дополнительную выгоду, необходимую для получения большинства коммерческих поверхностно-активных веществ, потому что многие из ныне существующих высокооптимизированных способов с КОН применяются при ограниченном теплообмене, и использование другого катализатора не будет компенсировать это ограничение, и этот способ сохраняет непроизводительные стадии полунепрерывного способа. Элевельд и др. сообщают, что полунепрерывные способы с использованием ДМК дают узкие полидисперсности по сравнению со способами с использованием гидроокиси калия; однако они не раскрывают способ получения поверхностно-активных веществ, имеющих эквивалентные полидисперсности.

Уокер и др. в международной заявке WO 01/04178 дают несколько примеров этоксилирования. Периодический или полунепрерывный способ осуществляли с использованием инициирующих веществ, имеющих специфический тип ненасыщенности, которую модифицировали, если используют гидроокись калия в катализе.

Патент США номер 6642423, Клемент и др., раскрывает этоксилирование с ДМК. Патент 423 раскрывает подачу первого блока окиси этилена с последующей подачей других блоков окиси пропилена или смешанных оксидов. Для этого способа требуется период активации от нескольких минут до часов.

Вулф и др., в опубликованной заявке на патент США номер 2006/0052648, раскрывают различные этоксилаты и другие алкоксилаты 2-пропилгептанола, включая определенные условия, необходимые в способе для активации, и смесь инертных газов с окисью этилена. Эта заявка раскрывает использование нескольких непроизводительных стадий процесса.

Международная заявка WO 2006/002807, Островски и др., раскрывает непрерывный двухстадийный способ производства полиолов с сегментами, представленными смешанным оксидом. Эти продукты разработаны для промышленности полиуретановых плит, в которых различные блоки простых полиэфиров в пределах той же самой молекулы могут влиять на обработку плюшек пены.

Вехмейер и др., в опубликованной заявке США 2006/0058482, раскрывают непрерывный способ производства полиолов со смешанными оксидными блоками с катализатором на носителе.

Таким образом, остается необходимость в улучшенных способах производства поверхностно-активных веществ. Такой способ не должен бы иметь ограничений в молекулярной массе инициирующего вещества и не требовать стадии активации катализатора для увеличения производительность реактора.

Описание изобретения

Соответственно, настоящее изобретение обеспечивает непрерывный способ производства этоксилатов с молекулярно-массовым распределением, по существу, эквивалентным таковому у этоксилатов, полученных с помощью полунепрерывного процесса, в котором используется основной катализ (гидроокись калия). Непрерывные способы по изобретению производят этоксилат из нефенольных C1-С26спиртов в присутствии двойного металлцианидного катализатора (ДМК). Продукт этоксилата, полученный непрерывным многостадийным способом по изобретению, имеет молекулярно-массовое распределение одинаковое или более узкое, чем таковое у эквивалентных этоксилатов, полученных основным катализом. Продукты этоксилата, полученные непрерывным одностадийным способом по изобретению, имеют только слегка более широкое молекулярно-массовое распределение, чем продукты, полученные многостадийным способом. По существу, эквивалентное молекулярно-массовое распределение, которое возможно при непрерывном многостадийном способе по изобретению, может обеспечивать преимущества в тех областях, где продукт этоксилата используют в составе поверхностно-активного вещества, либо в качестве такового.

Эти и другие преимущества и выгоды настоящего изобретения будут очевидны из подробного описания изобретения, приведенного ниже.

Краткое описание чертежей

Настоящее изобретение будет теперь описано для целей иллюстрации, но не ограничения в сочетании с чертежами, где:

Фигура 1 представляет гель-проникающую хроматографию, сравнивающую полидисперсность двух триолов, смешанных с оксидом;

Фигура 2 представляет гель-проникающую хроматографию, сравнивающую полидисперсность всех диолов на основе пропиленоксида;

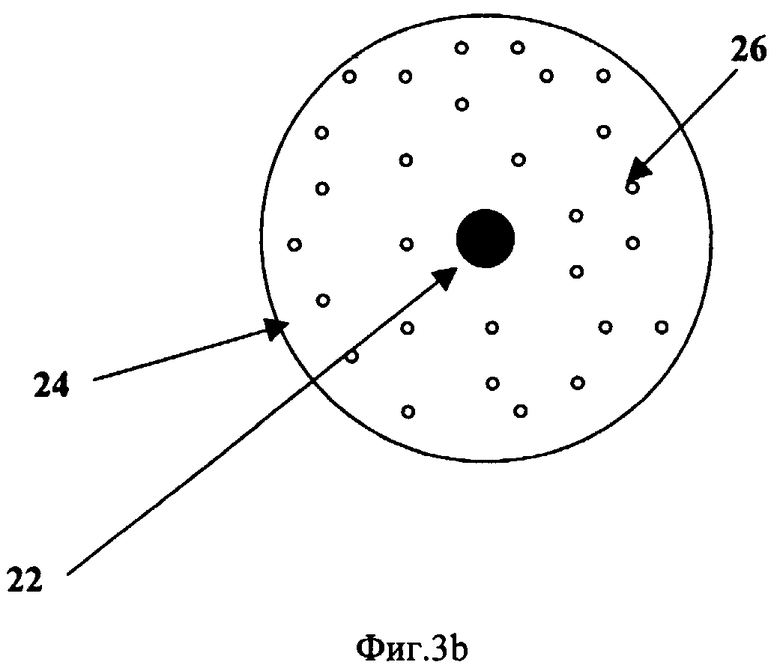

Фигура 3а представляет собой диаграмму секционированного корпусного реактора непрерывного действия (КРНД) с перфорированной пластиной;

Фигура 3b представляет собой вид сверху перфорированной пластины;

Фигура 4а представляет собой диаграмму секционированного корпусного реактора непрерывного смешения (КРНД) с диском вращения;

Фигура 4b представляет собой вид сверху диска вращения;

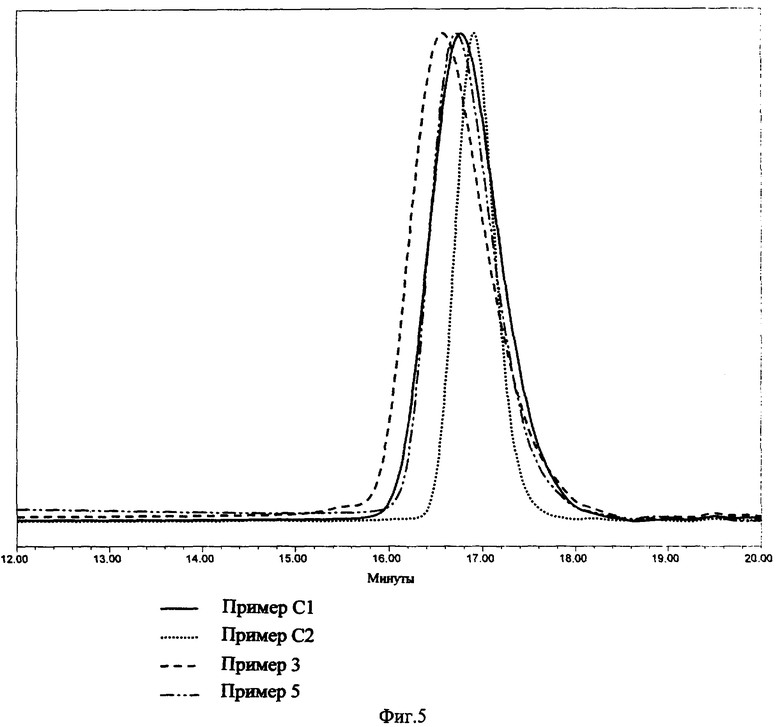

Фигура 5 представляет гель-проникающую хроматографию, сравнивающую полидисперсность полиолов, произведенных основным катализом, полунепрерывным способом с использованием ДМК, одностадийным способом по изобретению с использованием ДМК, и многостадийным способом по изобретению, с использованием ДМК, и

Фигура 6 представляет гель-проникающую хроматографию, сравнивающую полидисперсность полиола, произведенного основным катализом и одностадийным способом по изобретению с использованием ДМК.

Подробное описание изобретения

Настоящее изобретение будет теперь описано для целей иллюстрации, но не ограничения. Кроме операционных примеров, или где указано иначе, все числа, выражающие количества, проценты, гидроксильные числа, функциональности и так далее, в спецификации должны быть поняты как модифицируемые во всех примерах термином "около". Эквивалентные массы и молекулярные массы, данные здесь в дальтонах, представляют собой среднечисловые эквивалентные массы и среднечисловые молекулярные массы, соответственно, если не указано иначе.

Настоящее изобретение обеспечивает непрерывный многостадийный способ производства этоксилата, включающий получение смеси из нефенольного C1-C26 спирта и двойного металлцианидного катализатора (ДМК), создание условий этоксилирования в первом корпусном реакторе непрерывного действия (КРНД), непрерывную подачу окиси этилена и смеси нефенольного C1-С26 спирта и ДМК в первый КРНД при условиях, пригодных для производства этоксилата, непрерывную подачу реакционной смеси из первого КРНД и затем окиси этилена во второй КРНД или в трубчатый реактор при условиях, пригодных для производства продукта этоксилата, и непрерывное извлечение продукта этоксилата из второго реактора КРНД или трубчатого реактора в собирающий сосуд, где продукт этоксилата имеет молекулярно-массовое распределение, которое, по существу, эквивалентно таковому такого же продукта этоксилата, произведенного основным катализом.

Настоящее изобретение также обеспечивает непрерывный многостадийный способ производства этоксилата, включающий получение смеси нефенольного C1-C26 спирта и катализатора ДМК, создание условий этоксилирования в первой части секционированного корпусного реактора непрерывного действия (КРНД), непрерывную подачу окиси этилена и смеси нефенольного C1-C26 спирта и ДМК в первую часть КРНД при условиях, пригодных для производства этоксилата, непрерывную перекачку реакционной смеси из первой части КРНД во вторую часть КРНД и добавление дополнительной окиси этилена при условиях, пригодных для производства готового этоксилата, и непрерывное извлечение продукта этоксилата из второй части КРНД в собирающий сосуд, где продукт этоксилата имеет молекулярно-массовое распределение, которое является, по существу, эквивалентным таковому такого же продукта этоксилата, произведенного основным катализом.

Настоящее изобретение далее обеспечивает непрерывный одностадийный способ производства этоксилата, включающий получение смеси нефенольного C1-C26 спирта и катализатора ДМК, создание условий этоксилирования в реакторе, непрерывную подачу окиси этилена и смеси нефенольного C1-С26 спирта и ДМК в этот реактор при условиях, пригодных для производства этоксилата, непрерывную подачу дополнительной окиси этилена в реактор при условиях, пригодных для производства продукта этоксилата, и непрерывное извлечение продукта этоксилата из реактора в собирающий сосуд, где продукт этоксилата имеет молекулярно-массовое распределение, которое является, по существу, подобным таковому такого же продукта этоксилата, произведенного основным катализом.

Настоящее изобретение далее обеспечивает улучшенный способ производства поверхностно-активных веществ, причем усовершенствование затрагивает включение продукта этоксилата, произведенного либо непрерывными многостадийными способами по изобретению, либо одностадийным способом по изобретению.

Авторы настоящего изобретения обнаружили, что полидисперсности этоксилатов, полученных непрерывным способом с использованием ДМК, аналогичны таковым, полученным с использованием полунепрерывного способа, катализируемого гидроокисью калия. Неожиданно было обнаружено, что непрерывный многостадийный способ по изобретению способен производить этоксилат с таким же или более узким молекулярно-массовым распределением по сравнению с эквивалентным коммерческим этоксилатом, полученным основным катализом.

Основываясь на опубликованной технологии и на знании специалистов, такие аналогичные полидисперсности являются неожиданными относительно полидисперсностей полиолов полипропиленоксида и смешанных полиолов полипропиленоксида и полиолов полиэтиленоксида. Полидисперсности обычно более широкие для полимерных продуктов, полученных непрерывным способом, в котором используется ДМК, чем полидисперсности продуктов, полученных полунепрерывным способом с использованием КОН. На Фигуре 1 показано сравнение полидисперсности триола с молекулярной массой 3200, полученного катализом КОН, с содержанием окиси этилена 11,5 процента, и триола с молекулярной массой 3000, полученного катализом ДМК, с содержанием окиси этилена 7,4 процента. На фигуре 2 показано сравнение полидисперсности всех диолов пропиленоскидов с молекулярной массой 1000, полученных катализом с использованием КОН и катализом с использованием ДМК. В обоих случаях материалы, полученные катализом с ДМК, показывают более широкую полидисперсность.

Специалистам известно, что при переходе от одного производственного процесса к другому одно из ключевых требований состоит в том, чтобы продукты имели аналогичные свойства. В технологии известно, что относительная поверхностная активность при заданной массе этаксилатов связана с распределением продуктов этоксилатов, и тем самым желательно поддерживать соответствующие свойства. Непрерывные способы по изобретению обеспечивают желательное качество заданного продукта в сочетании с увеличениями производительности.

Непрерывные способы по изобретению устраняют непроизводительные последовательности, требуемые для полунепрерывного процесса. Однажды запустив реактор, он полностью используется для алкоксилирования. Катализатор, инициирующее вещество и окись этилена непрерывно загружают без стадий нагревания или удаления воды. Добавление инициирующего вещества при комнатной температуре представляет собой преимущество, поскольку тепло реакции используют, чтобы довести смесь до температуры процесса. Катализатор в реакторе имеет постоянную активность, и новый катализатор непрерывно активизируют в ходе осуществления способа. Потоки продуктов из реактора и остатки окиси этилена удаляют либо в системе трубопроводных линий в коротком трубчатом реакторе, либо в резервуаре для анализа продукта. Если система оборудована аналитическими приборами, такими как детектор ближнего инфракрасного излучения, то вариабельность продукта низкая, поскольку могут быть сделаны последовательные изменения в массе инициирующего вещества и окиси этилена, чтобы поддерживать качество продукта.

В конце каждого из этих процессов продукт может содержать низкое количество непрореагировавшей окиси этилена. Количество окиси продолжает уменьшаться, когда продукт течет из реактора по трубам к резервуарам анализа продукта. Альтернативой использованию этих линий была бы труба или реактор идеального вытеснения, в который не добавляют оксид. Кроме того, остатки окиси продолжают сокращаться, когда этоксилат находится в резервуаре с продуктом.

Предпочтительные инициаторы или инициирующие вещества (эти термины используют здесь попеременно) в одностадийных и многостадийных способах по изобретению представляют собой нефенольные спирты от 1 до 20 атомов углерода, и более предпочтительно от 9 до 13 атомов углерода. Нефенольный спирт может иметь много атомов углерода согласно настоящему изобретению в интервале между любой комбинацией этих величин, включая указанные величины. Нефенольный спирт может быть первичным, вторичным или третичным спиртом.

Другие пригодные инициаторы включают спирты, полученные из кокосового масла, пальмового масла, соевого масла и т.д., и содержащие гидроксильные группы материалы, такие как касторовое масло, гидроксилированные растительные масла, гидроксиметилстеарат и сложные эфиры, такие как метилрицинолеат (полученный из касторового масла). Другие инициирующие вещества включают гидроксилированные сложные эфиры, такие как гидроксиэтилакрилат или гидроксипропилакрилат.

В способах настоящего изобретения может применяться любой двойной металлцианидный катализатор (ДМК). Двойные металлцианидные комплексные катализаторы представляют собой нестехиометрические комплексы низкомолекулярного органического комплексообразующего агента и, необязательно, другие комплексообразующие агенты с двойной металлцианидной солью, например, гексацианокобальтата цинка. Пригодные ДМК катализаторы известны специалистам. Типичные катализаторы ДМК включают пригодные для получения полиалкилен простого полиэфир полиола низкой ненасыщенности, такие как раскрытые в патентах США номера 3427256; 3427334; 3427335; 3829505; 4472560; 4477589; и 5158922, полное содержание каждого из указанных документов включено здесь в качестве ссылки. Более предпочтительные ДМК, используемые в способе данного изобретения, являются катализаторы, позволяющие получить простые полиэфиры полиолов "ультранизкой" ненасыщенности. Такие катализаторы раскрыты в патентах США номера 5470813 и 5482908, 5545601, 6689710 и 6764978, полное содержание каждого документа включено здесь в качестве ссылки. Особенно предпочтительными в способе по изобретению являются катализаторы из гексацианокобальтата цинка, полученные способами, описанными в патенте США номер 5482908.

Концентрацию ДМК выбирают так, чтобы гарантировать хороший контроль над реакцией этоксилирования при данных условиях реакции. Концентрация катализатора составляет, предпочтительно, от 5 частей на миллион (чнм) до 1000 чнм, более предпочтительно в интервале от 10 чнм 500 чнм и наиболее предпочтительно в интервале от 20 чнм до 100 чнм относительно конечной массы этоксилата. Этоксилирование в способе настоящего изобретения может происходить в присутствии ДМК в интервале между любым сочетанием этих величин, включая указанные значения.

Хотя авторы изобретения здесь полагают, что термин "установление условий этоксилирования" в реакторе оксиалкилирования самоочевидно, устанавливают такие условия, когда температура в реакторе, давление окиси этилена, уровень содержания катализатора, степень активации катализатора, присутствие оксиалкилируемых соединений внутри реактора, и т.д., являются такими, что при добавлении непрореагировавшей окиси этилена в реактор происходит этоксилирование. Под термином "непрерывное введение" в отношении добавления окиси для этоксилирования и инициирующего вещества здесь понимают истинно непрерывное или возрастающее добавление, которое обеспечивает, по существу, такие же результаты, как непрерывное добавление этих компонентов. Термины "инициирующее вещество" и "инициатор", как их используют здесь, имеют одинаковый смыл, если не указано иное.

Этоксилаты, произведенные способом по изобретению, предпочтительно, имеют среднечисловую молекулярную массу от 200 до 20000, более предпочтительно от 250 до 12000, наиболее предпочтительно от 350 до 650. Этоксилаты, произведенные способом по изобретению, могут иметь интервал среднечисловой молекулярной массы между любым сочетанием этих величин, включая указанные значения. Этоксилаты, произведенные способами по изобретению, могут, предпочтительно, находить использование либо в составе поверхностно-активных веществ, либо как таковые.

Многостадийные способы по изобретению можно проводить в корпусном реакторе непрерывного смешения (1 стадия), соединенном с трубчатым реактором (труба или реактор проточного типа) (2 стадия), либо соединенном со вторым КРНД или реактором другого типа. Многостадийный способ можно также проводить в секционированном КРНД реакторе, позволяющем единственному сосуду служить в качестве многостадийного КРНД путем разделения реактора на отдельные секции.

На Фигура 3а представлена схема такого секционированного КРНД 10, используемого в настоящем изобретении. КРНД физически разделен на две (или больше) секции перфорированной пластиной 24 (или пластинами), показанной в фиг.3b. Суспензию катализатора/инициатора 12 и окись этилена 14 подают в нижнюю секцию, и они вступают в реакцию в этой камере, формируя основную цепь молекулы полиола. Этот промежуточный полиол вынуждают течь непрерывно вверх сквозь отверстия 26 перфорированной пластины 24 в верхнюю секцию. Отдельная подача 16 может быть введена в верхнюю секцию для второй реакции. Конечный продукт 18 перетекает из верхней части реактора 10. Аналогично, если требуется, могут быть добавлены дополнительные стадии. Перемешивающее лопастное устройство 20 для обеих секций закреплено на общем валу 22. Не показанными являются петли рециркуляции (для охлаждения) и/или поверхности теплообмена (водяная рубашка или змеевики), которые могут быть добавлены по необходимости.

В ином случае, как показано в фигуре 4а, диск вращения 44 (или диски) может (могут) быть закреплен(-ы) на валу перемешивающего устройства 42 и служить в качестве перегородки (или перегородок) для реактора 30. Как описано выше, суспензию катализатора/инициатора 32 и окись этилена 34 подают в нижнюю секцию, и они вступают в реакцию в той камере, формируя основную цепь молекулы полиола. Как показано в фигуре 4b, промежуток между стенкой реактора 36 и краем диска 44 служит в качестве открытого пространства для потока жидкости из нижней в верхнюю секцию. Эта модель является более гибкой, потому что расположение диска 44 (то есть объемное отношение разделенных секций) может быть отрегулировано. Отдельное сырье может быть введено в верхнюю секцию для второй реакции. Конечный продукт 38 перетекает из верхней части реактора 30. Возможно, могут быть добавлены диафрагмы 46.

Предполагается, что специалисты могут комбинировать различные типы реакторов, чтобы получать ступенчатую цепь реакторов, которая даст желательное распределение продукта. Например, другой тип реакторов, которые были первоначально разработаны для полунепрерывных процессов алкоксилирования, мог бы быть легко модифицирован для непрерывного процесса, включая реакторы со скруббером Вентури и петлевые реакторы со скруббером с разбрызгивающим устройством, как показано в: http://adt.lib.swin.edu.au/uploads/approved/adt-VSWT20050610.140607/public/ 02chapterl-4.pdf. Ступенчатые реакторы и разделенные реакторы, например, которые раскрыты в патенте США 7012164 (см. фигуры 1-4) и их варианты, должны быть особенно пригодными для использования в способах по изобретению для производства этоксилатов.

Примеры

Настоящее изобретение далее иллюстрируют, но не ограничивают, следующими примерами. Все количества, данные в "частях" и "процентах", как понимаются приходящимися на массу, если не указано иначе. Во всех примерах здесь, использующих ДМК, катализатор был изготовлен в соответствии с патентом США 5482908. В примерах использовали NEODOL 25, смесь первичных спиртов С12, С13, С14 и С15 высокой чистоты, которая является коммерчески доступной от Shell.

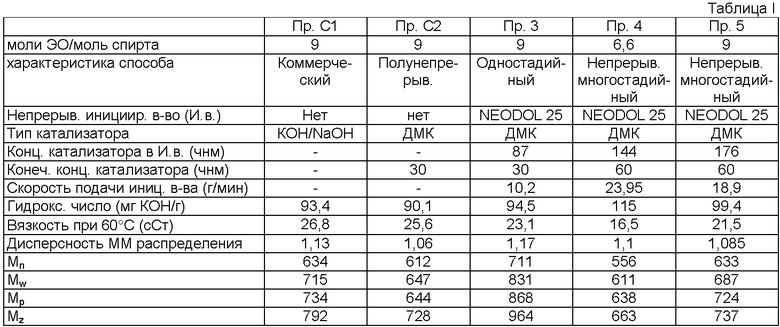

Примеры C1, С2, 3, 4 и 5

Продукт из примера С1 был получен коммерческим способом с использованием KOH/NaOH в качестве катализатора. Продукт из примера С2 получали полунепрерывным способом с использованием ДМК и инициирующего вещества NEODOL 25.

Продукт из примера 3 был получен одностадийным способом с использованием ДМК и инициирующего вещества NEODOL 25. Пропоксилат NEODOL 25 с гидроксильным числом 35, содержащий 30 чнм ДМК, загружали в КРНД из нержавеющей стали емкостью один галлон, оборудованный механической мешалкой, и медленно нагревали. Когда температура реактора достигала 130°С, первоначально загруженное количество окиси этилена загружали в реактор за несколько минут. Через 10 минут давление в реакторе уменьшалось, что указывает на то, что ДМК активен. Подачу окиси этилена возобновляли и устанавливали со скоростью 19,4 г/мин (эквивалент времени пребывания два часа). После установления подачи окиси начинали подачу NEODOL 25 и 131 чнм ДМК со скоростью 10,2 г/мин.

ДМК добавляли к NEODOL 25 в виде сухого порошка и сохраняли диспергированным в NEODOL 25, постоянно перемешивая питающий сосуд со смесью NEODOL 25/ ДЦМ. Концентрация ДМК в NEODOL 25 была достаточной, чтобы обеспечивать его содержание 45 чнм в конечном продукте. Когда давление в реакторе достигало 50 фунтов на квадратный дюйм (3,515 кг/см2), клапан наверху реактора открывали на регулятор обратного давления, выпуская жидкое содержимое реактора из реактора. Простой полиэфир, выходящий из реактора, пропускали через обогреваемую паром линию перед тем, как собрать его в нагретый и перемешиваемый сосуд с рубашкой. Окись этилена и NEODOL 25/катализатор непрерывно подавали в течение времени около 22 часов, после чего подачу останавливали. Образец собранного продукта имел измеренное гидроксильное число 94,5 мг КОН/г и полидисперсность 1,17.

В примере 4 этоксилат NEODOL 25 с гидроксильным числом 114, содержащий 45 чнм ДМК, загружали в КРНД из нержавеющей стали емкостью один галлон, оборудованный механической мешалкой, и в КРНД из нержавеющей стали емкостью два галлона, оборудованный механической мешалкой, и оба реактора медленно нагревали. Начинали подачу окиси этилена в реактор емкостью один галлон и устанавливали скорость 16,7 г/мин (эквивалент времени пребывания 1,5 часов в реакторе емкостью один галлон). После установления подачи окиси начинали подачу NEODOL 25 и 144 чнм ДМК со скоростью 23,95 г/мин.

Когда давление в реакторе достигало 50 фунтов на квадратный дюйм (3,515 кг/см2), клапан наверху реактора открывали на регулятор обратного давления, выпуская жидкое содержимое из реактора. Простой полиэфир, выходящий из реактора емкостью один галлон, направляли в нижнюю часть реактора емкостью два галлона. Затем начинали подачу окиси этилена в реактор емкостью два галлона со скоростью 16,7 г/мин, что эквивалентно 2,1 часам времени пребывания в реакторе емкостью два галлона. Простой полиэфир, выходящий из заполненного жидкостью реактора емкостью два галлона, пропускали через второй регулятор обратного давления и на обогреваемую паром линию перед сбором в нагреваемый и перемешиваемый снабженный рубашкой сосуд. Окись этилена и NEODOL 25/катализатор непрерывно подавали в течение около 9 часов, после чего подачу в оба реактора останавливали. Образец собранного продукта имел гидроксильное число 115 мг КОН/г и полидисперсность 1,10.

Согласно примеру 5 продолжали реакцию, описанную в примере 4, перезагружая сосуд со смесью NEODOL 25 и катализатора ДМК смесью NEODOL 25 и катализатора ДМК, которая содержала 176 чнм катализатора. Начинали снова подачу окиси этилена (18,1 г/мин) и смеси NEODOL 25/катализатор ДМК (18,9 г/мин) в реактор емкостью один галлон, что эквивалентно времени пребывания 1,6 часов в реакторе емкостью один галлон. Через короткое время начинали снова подачу окиси этилена (17,9 г/мин) в реактор емкостью два галлона, что эквивалентно времени пребывания 2,2 часа в реакторе емкостью два галлона. Простой полиэфир непрерывно удаляли из реактора емкостью два галлона и собирали способом, аналогичным примеру 4. Подачу продолжали в течение 9 часов, после чего подачу в оба реактора останавливали. Образец собранного продукта имел гидроксильное число 99,4 мг КОН/г и полидисперсность 1,09.

Как будет очевидно специалистам из обзора таблицы I ниже и фигуры 5, полидисперсность полиолов, произведенных по изобретению многостадийным способом (пример 5, штриховая линия с двумя точками), представляет собой, по существу, эквивалентную (то есть, не шире), чем таковая у контрольного, катализируемого основанием (пример С1, сплошная линия). Полиол, произведенный одностадийным способом с катализом ДМК (пример 3, штриховая линия), имел слегка более широкую полидисперсность, чем таковая у контрольного образца, полученного катализом основанием (пример С1, сплошная линия). Пример С2 (пунктирная линия) демонстрирует полидисперсность полиола, полученного полунепрерывным способом с катализом ДМК.

Примеры С6 и 7

Продукт по примеру С6 был получен коммерческим способом с использованием KOH/NaOH в качестве катализатора.

Согласно примеру 7 реакцию, описанную в примере 3, продолжали, перезагружая сосуд со смесью NEODOL 25 и катализатора ДМК смесью NEODOL 25 и катализатора ДМК, которая содержала 108 чнм катализатора. Снова начинали загрузку окиси этилена со скоростью 17,3 г/мин, и смесь NEODOL 25/катализатор ДМК подавали со скоростью 12,4 г/мин, что эквивалентно времени пребывания два часа. Простой полиэфир непрерывно удаляли из реактора и собирали способом, аналогичным примеру 3. Подачу продолжали в течение 18 часов, после чего реакцию останавливали. Образец собранного продукта имел гидроксильное число 114 мг КОН/г и полидисперсность 1,14.

Как могут оценить специалисты из обзора таблицы II ниже и фигуры 6, продукт этоксилата, произведенный одностадийным способом по изобретению (пример 7, штриховая линия), имел полидисперсность, которая была почти такой же, как таковая у продукта, полученного основным катализом (пример С6, сплошная линия).

Количество непрореагировавшего спирта, остающегося в алкилэтоксилате, представляет собой важный параметр, потому что эти спирты, как сообщают, более пахучие, чем соответствующие этоксилаты, следовательно, важно минимизировать запах. Относительные количества этих остаточных спиртов даны ниже в таблице III для некоторых из полиолов, произведенных по способам примеров. Эти данные показывают относительные количества непрореагировавших спиртов, остающихся в продуктах, произведенных коммерческим способом (полунепрерывный процесс, катализируемый гидроокисью калия), непрерывным одностадийным способом по изобретению, катализируемым ДМК, и непрерывным многостадийным способом по изобретению, катализируемым ДМК.

Из таблице III, приведенной ниже, видно, что, хотя непрерывным одностадийным способом по изобретению с использованием ДМК (примеры 3 и 7) получали несколько более высокие количества непрореагировавшего спирта, чем коммерческим полунепрерывным способом с использованием оснований в качестве катализаторов (сравнительные примеры 1 и 6), непрерывный многостадийный способ по изобретению с использованием ДМК (пример 5) приводил к получению меньших или эквивалентных количеств, обнаруженных в коммерческих продуктах (сравнительные примеры 1 и 6).

Другое потенциальное преимущество многостадийного способа по изобретению состоит в том, что распределение имело слегка "пиковую форму", в которой количества гомологов около заданных 6, 5 и 9 молей ЭО были выше, чем в коммерческих продуктах (см. М.Ф.Кокс (Сох, M.F.), "Ethylene Oxide Derived Surfactants" («Поверхностно-активные вещества, полученные из этиленоксида»). Proceeding of the 3rd World Conference on Detergents (Труды 3-й всемирной конференции по детергентам) (1993)).

Приведенные выше примеры настоящего изобретения предлагаются для цели иллюстрации, а не ограничения. Специалистам будет очевидно, что варианты выполнения изобретения, описанные здесь, могут быть изменены или пересмотрены различными способами без отхода от сущности и объема изобретения. Объем изобретения должен быть измерен по приложенной формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НЕФЕНОЛЬНЫХ ЭТОКСИЛАТОВ | 2008 |

|

RU2487139C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ ПОЛИОЛОВ | 2002 |

|

RU2312112C2 |

| Непрерывный способ получения простых полиэфиров | 1976 |

|

SU807616A1 |

| ДВОЙНОЙ МЕТАЛЛЦИАНИДНЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2341328C2 |

| СПОСОБ ПОЛУЧЕНИЯ (ПРОСТОЙ ПОЛИЭФИР)КАРБОНАТ-ПОЛИОЛОВ | 2014 |

|

RU2659782C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2002 |

|

RU2301815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КАТАЛИЗАТОРА АЛКОКСИЛИРОВАНИЯ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2001 |

|

RU2289476C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2002 |

|

RU2298565C2 |

| УЛУЧШЕНИЯ ПЕНОПОЛИУРЕТАНОВ | 2014 |

|

RU2679138C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОЛИОКСИАЛКИЛЕНПОЛИЭФИРПОЛИОЛОВ НИЗКОЙ СТЕПЕНИ НЕНАСЫЩЕННОСТИ ПРИ НЕПРЕРЫВНОМ ДОБАВЛЕНИИ СТАРТЕРА | 1997 |

|

RU2272048C2 |

Настоящее изобретение относится к непрерывным одно- и многостадийным способам производства этоксилатов, используемых в качестве поверхностно-активных веществ. Непрерывный одностадийный способ заключается в получении смеси нефенольного C1-C26 спирта и двойного металлцианидного катализатора, непрерывной подаче окиси этилена и указанной смеси в реактор при условиях, пригодных для производства этоксилата, в непрерывной подаче дополнительного количества окиси этилена в реактор, и непрерывном извлечении целевого этоксилата. Молекулярно-массовое распределение целевого этоксилата аналогично молекулярно-массовому распределению целевого этоксилата, произведенного основным катализом. Варианты непрерывного многостадийного способа производства этоксилата, подробно описанные в соответствующих пунктах формулы, заключаются в последовательной непрерывной подаче окиси этилена и смеси нефенольного С1-С26 спирта и двойного металлцианидного катализатора в корпусные реакторы непрерывного действия. 3 н. и 31 з.п. ф-лы, 3 табл., 6 ил., 7 пр.

1. Непрерывный одностадийный способ производства этоксилата, содержащий

получение смеси нефенольного С1-С26 спирта и двойного металлцианидного катализатора (ДМК); создание условий этоксилирования в реакторе;

непрерывную подачу окиси этилена и смеси нефенольного С1-С26 спирта и ДМК в реактор при условиях, пригодных для производства этоксилата; непрерывную подачу дополнительного количества окиси этилена в реактор при условиях, пригодных для производства целевого этоксилата; непрерывное извлечение целевого этоксилата из реактора в собирающий сосуд, причем целевой этоксилат имеет молекулярно-массовое распределение, которое, по существу, аналогично таковому такого же целевого этоксилата, произведенного основным катализом.

2. Непрерывный одностадийный способ по п.1, где нефенольный С1-С26 спирт представляет собой первичный спирт.

3. Непрерывный одностадийный способ по п.1, где нефенольный С1-С26 спирт представляет собой вторичный или третичный спирт.

4. Непрерывный одностадийный способ по п.1, где нефенольный С1-С26 спирт содержит от 9 до 13 атомов углерода.

5. Непрерывный одностадийный способ по п.1, где нефенольный С1-С26 спирт представляет собой монофункциональный первичный спирт, содержащий смесь монофункциональных первичных спиртов C12-C15.

6. Непрерывный одностадийный способ по п.1, где нефенольный С1-С26 спирт выбран из группы, состоящей из спиртов, полученных из кокосового масла, пальмового масла, соевого масла, касторового масла, гидроксилированных растительных масел, гидроскиметилстеарата, гидроксиалкилакрилата и метилрицинолеата.

7. Непрерывный одностадийный способ по п.1, где этоксилат имеет среднечисловую молекулярную массу от около 200 Да до около 20000 Да.

8. Непрерывный одностадийный способ по п.1, где этоксилат имеет среднечисловую молекулярную массу от около 250 Да до около 12000 Да.

9. Непрерывный одностадийный способ по п.1, где этоксилат имеет среднечисловую молекулярную массу от около 350 Да до около 650 Да.

10. Непрерывный одностадийный способ по п.1, где реактор представляет собой трубчатый реактор или реактор идеального вытеснения.

11. Непрерывный многостадийный способ производства этоксилата, содержащий

получение смеси нефенольного С1-С26 спирта и двойного металлцианидного катализатора (ДМК);

создание условий этоксилирования в первом корпусном реакторе непрерывного действия с мешалкой (КРНД);

непрерывную подачу окиси этилена и смеси нефенольного С1-С26 спирта и ДМК в первый КРНД при условиях, пригодных для производства этоксилата;

непрерывную подачу реакционной смеси из первого КРНД и подачу дополнительного количества окиси этилена во второй КРНД или в трубчатый реактор при условиях, пригодных для производства целевого этоксилата; и

непрерывное извлечение целевого этоксилата из второго КРНД или трубчатого реактора в собирающий сосуд,

причем целевой этоксилат имеет молекулярно-массовое распределение, которое является, по существу, эквивалентным таковому такого же целевого этоксилата, произведенного основным катализом.

12. Непрерывный многостадийный способ по п.11, где нефенольный С1-С26 спирт представляет собой первичный спирт.

13. Непрерывный многостадийный способ по п.11, где нефенольный С1-С26 спирт представляет собой вторичный или третичный спирт.

14. Непрерывный многостадийный способ по п.11, где нефенольный С1-С26 спирт содержит от 9 до 13 атомов углерода.

15. Непрерывный многостадийный способ по п.11, где нефенольный С1-С26 спирт представляет собой монофункциональный первичный спирт, содержащий смесь монофункциональных первичных C12-C15 спиртов.

16. Непрерывный многостадийный способ по п.11, где нефенольный С1-С26 спирт выбран из группы, состоящей из спиртов, полученных из кокосового масла, пальмового масла, соевого масла, касторового масла, гидроксилированных растительных масел, гидроксиметилстеарата, гидроксиалкилакрилата и метилрицинолеата.

17. Непрерывный многостадийный способ по п.11, где этоксилат имеет молекулярно-массовое распределение, которое является более узким, чем таковое у такого же целевого этоксилата, произведенного основным катализом.

18. Непрерывный многостадийный способ по п.11, где трубчатый реактор представляет собой трубу или реактор идеального вытеснения.

19. Непрерывный многостадийный способ по п.11, дополнительно включающий стадию непрерывной подачи продукта из второго КРНД или трубчатого реактора в третий реактор при условиях, пригодных для производства целевого этоксилата.

20. Непрерывный многостадийный способ по п.19, где третий реактор представляет собой КРНД или трубчатый реактор.

21. Непрерывный многостадийный способ по п.11, где этоксилат имеет среднечисловую молекулярную массу от около 200 Да до около 20000 Да.

22. Непрерывный многостадийный способ по п.11, где этоксилат имеет среднечисловую молекулярную массу от около 250 Да до около 12000 Да.

23. Непрерывный многостадийный способ по п.11, где этоксилат имеет среднечисловую молекулярную массу от около 350 Да до около 650 Да.

24. Непрерывный многостадийный способ производства этоксилата, содержащий

получение смеси нефенольного C1-C26 спирта и двойного металлцианидного катализатора (ДМК);

создание условий этоксилирования в первой части секционированного корпусного реактора непрерывного действия с мешалкой (КРНД);

непрерывную подачу окиси этилена и смеси нефенольного С1-С26 спирта и ДМК в первую часть КРНД при условиях, пригодных для производства этоксилата;

непрерывную перекачку реакционной смеси из первой части КРНД во вторую часть КРНД и добавление дополнительного количества окиси этилена при условиях, пригодных для производства целевого этоксилата; непрерывное извлечение целевого этоксилата из второй части КРНД в собирающий сосуд,

причем целевой этоксилат имеет молекулярно-массовое распределение, которое, по существу, эквивалентно таковому такого же целевого этоксилата, произведенного основным катализом.

25. Непрерывный многостадийный способ по п.24, где корпусный реактор непрерывного действия с мешалкой (КРНД) разделен одной(-им) или несколькими перфорированными пластинами и/или дисками вращения.

26. Непрерывный многостадийный способ по п.24, где нефенольный спирт С1-С26 представляет собой первичный спирт.

27. Непрерывный многостадийный способ по п.24, где нефенольный C1-C26 спирт представляет собой вторичный или третичный спирт.

28. Непрерывный многостадийный способ по п.24, где нефенольный С1-С26 спирт содержит от 9 до 13 атомов углерода.

29. Непрерывный многостадийный способ по п.24, где нефенольный С1-С26 спирт представляет собой монофункциональный первичный спирт, содержащий смесь монофункциональных первичных C12-C15 спиртов.

30. Непрерывный многостадийный способ по п.24, где нефенольный С1-С26 спирт выбран из группы, состоящей из спиртов, полученных из кокосового масла, пальмового масла, соевого масла, касторового масла, гидроксилированных растительных масел, гидроксиметилстеарата, гидроксиалкилакрилата и метилрицинолеата.

31. Непрерывный многостадийный способ по п.24, где этоксилат имеет молекулярно-массовое распределение, которое является более узким, чем таковое у такого же целевого этоксилата, произведенного основным катализом.

32. Непрерывный многостадийный способ по п.24, где этоксилат имеет среднечисловую молекулярную массу от около 200 Да до около 20000 Да.

33. Непрерывный многостадийный способ по п.24, где этоксилат имеет среднечисловую молекулярную массу от около 250 Да до около 12000 Да.

34. Непрерывный многостадийный способ по п.24, где целевой этоксилат имеет среднечисловую молекулярную массу от около 350 Да до около 650 Да.

| US 6642423 В2, 04.11.2003 | |||

| СПОСОБ УКЛАДКИ ШТУЧНОГО ПАРКЕТА | 2008 |

|

RU2378466C2 |

| Способ разработки котлована | 1986 |

|

SU1469027A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2001 |

|

RU2271370C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ БИМЕТАЛИЧЕСКОГО КОМПЛЕКСА, СПОСОБ ЕГО ОБРАБОТКИ И СПОСОБ ПОЛИМЕРИЗАЦИИ | 2002 |

|

RU2285016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2250910C2 |

| JP 5163342 A, 29.06.1993. | |||

Авторы

Даты

2013-04-10—Публикация

2007-11-30—Подача