11

Изобретение относится к кожевенной промьплленности и может быть использовано при выработке хромовьк кож для верха обуви.

Известен опособ выработки кож для верха обуви, включающий совмещенный процесс нейтрализации формиатом натрия 0,6 - 0,75% и бикарбонатом натрия 0,8 - 1,0% от массы строганого полуфабриката, крашения, жирования и додубливания синтетическими дубителями. Общая продо.пжительность процесса 3,5-4 ч 11.

Недостатком этого способа является то, что проведение нейтрализации бикарбонатом натрия без материалов, обладаю1дих буферирующгм действиемз приводит к ослаблению лицевой поверхности и снижению прочности лицевого слоя кожи, а проведение додублАвания после жирования вызывает осаливаиие полуфабриката. Все это значительно ухудшает качество кожи.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ выработки кож для верха обуви, включающий совмещенный процесс нейтрализации формиатом натрия 0,5 - 1,0%, бикарбонатом натрия 0,2 - 0,5% в при сутствии 2% нейтригана Р 4, додубливание синтанами, жирование в две ста дии с промежуточными крашением анион ным красителем и обработкой муравьиной кислотой 0,3% от массы строганых кож. Общая продолжительность процесса 3,5 - Ач е2Л.

Недостатком известного способа является то,что введение красителя после жирования не обеспечивает достаточно прочной его фиксации и, как следствие этого, окраска поверхности кожи неравномерная, с малой светостойкостью, а обработка кожи одной органичес сой кислотой не позволяет прочно зафиксировать краситель в коже, что снижает ее качество. Кроме того, данный процесс относитель} о длителен (3,5 - 4 ч).

Цель изобретения - интенсификация процесса выработки кож и улучшение их качества.

Указанная цель достигается тем, что согласно способу,-включающему нейтрализацию, додубливание, жирование, крашение и обработку органической кислотой, нейтрализацию проводят з присутствии жировой эмульсии, устойчивой в кислой среде, и продукта

120642

конденсации нафталинсульфокислот с формальдегидом при их расходе соответственно 1,2 - 1,6% и 0,6 - 1,0% от массы строга {ых кож, крашение ведут перед жированием, а обработку органической кислотой осуществляют в присутствии катион}юго синтана или катионного жира в количестве 1,6 2,0% от массы строганых кож.

Q Использование жировой эьгульсии, ус-гойчиврй в кислой среде, при нейтрализации создает возможность более равномерного проведения процесса нейт рализации во времени, а также повы. шает прочностные свойства кожи. Продукт конденсации нафталинсульфокислот с формальдегидом играет одновременно роль диспергатора и буфера для стабилизации рН ванны. Проведение крашения перед жированием позволяет красителям полнее и глубже проникать в структуру дермы, а осуществление обработки органической китлотой в присутствии катионного синтана i-ши

2г катионного жира позволяет прочнее зафиксировать краситель, сиктаны и Ж1-ФЫ в коже.

Способ осуие-ствлягот следую1цим образом.

Полуфабрикат, полученный по типовой методике, после строгания обрабатывают совмещенно в од}юм барабане при жидкостном коэ(1хЬициенте (ЖК) 1,2 - 1,6, температуре 45 - 55 С следующим образом: нейтрализация 1, 1,6% (от массы строганьк кож) жировой эмульсии, устойчивой к электролитам, 0,6 - 1,0% ацетата или формиата натрия, 0,4-0,6% бикарбоната натрия; 0,6 - 1,0% продукта конденсации наф талинсульфокислоты с формальдегидом (диспергатор)J додубливание синтетическим дубителем 4-6% (на технический продукт); крашение при расходе красителя 1,5 - 2,5%/ жирование

при расходе жировых: веществ 5,0-6,0% (считая на чистые жиры); обработка 0,6 - 1,0% органической кислоты в присутствии 1,6-2,0% катионного синтана или катионного жира с последую50 щей промывкой 10 мин. Продолжительность процесса 2,0-2,5 ч,

Дальне- иие процессы проводят по типовой методике.

Пример 1. Полуфабрикат из

5 сырья яловки тя желой, выработанньв} по типовой методике, после строгания промывают в течение 15 мин при 45 С на проточней воде.

31

Затем проводят совмещенный процесс нейтрализации при жидкостном коэффициенте 1,2 бикарбонатом натрия 0,4% (от массы строганого полуфабриката) и формиатом 1,2% в присут ствии жировой эмульсии хромсульфита S-59 (сульфитированное спермацетовое масло) 1,2% и диспергатора НФ 0,6% в течение 20 мин додубливания синтаном № 2 4,0% (считая на технический продукт) в течение 15 мин; крашения в течение 25 мин с расходом красителя 1,5%J жирования в течение 35 мин с расходом жиров 6,0% (считая на чистый жир), букет: синтетический жир 50%, сульфированная ворвань 40%, рыбий жир 10%; обработки уксусной кислотой в присутствии фиксатора Ф в течение 10 мин. Расход уксусной кислоты 0,6% и фиксатора Ф 1,6%. Промывка 10 M5-IH.

Дальнейшие процессы проводят по типовой методике.

Продолжительность совмещенного процесса 2 ч (в прототипе 3 ч).

Пример 2. Полуфабрикат из сырья яловки средней, выработанньй по типовой методике, после строгания промывают в течение 15 мин при 50 С на проточной воде. Затем осуществляют совмещенный процесс нейтрализации, как в примере 1, при жидкостном коэффициенте 1,4 бикарбонатом натрия 0,5%, ацетатом натрия 1,0% в присутствии пасты ВНИИЖ (сульфитированные окисленные рыбьи жиры) 1,4%, диспергатора НК 0,8% в течение 25 мин; додублива}1ия синтаном № 2 и ИБ (в соотношении 1:1) 5,0% в течение 15 мин; крашения в течгиие 30 ми с расходом красителя 2,0%J жирования в течение 40 мин с расходом жиров 5,5% (считая на чистый жир), букет: метиловые эфиры окисленные 60%, сульфированная ворвань 30%, веретенное

20644

масло 10%, обработки муравьинойкислотой в присутствии катионной дициандиамидной смолы в течение 10 мин. Расход муравьиной кислоты 0,8% и ди5 циандиамидной смолы 1,8%, Промывка 10 мин. Дальнейшие процессы проводят по типовой методике.

Продолжительность совмещенного процесса 2 ч 25 мин (в прототипе 3,5 ч).

0 Пример 3. Полуфабрикат из сырья бычины легкой, выработанный по типовой методике, после строгания промывают в течение 15 мин при 53 С на проточной воде. Затем осуществля5 ют совмещенный процесс нейтрализации, как в примере 1, при жидкостном коэффициенте 1,6 бикарбонатом натрия 0,6% и формиатом натрия 0,8% в присутствии хлорополя (смесь хлорированных

0 парафинов с поверхностно-активными f веществами) 1,6% и диспергатора НФ 1,0% в течение 30 мин, додубливания синтанами N- 12 и 1Б (в соотношении 1:1) 6,0% в течение 15 мугн, крашвргия

5 в течение 30 мин с раходом красителя 2,5%, жирования в течение 45 мин с расходом жиров 5,0% (считая на чистый жир), букет: эфиры нафтеновых кис лот 60%, сульфированная ворвань 30%,

0 веретенное масло 10%, обработки уксусной кислотой в присутствии катионного жира в течение 15 мин. Расход уксусной кислоты 1,0% и катиоиного жира 2,0%, Промывка 10 мин.

5 Дальнейшие процессы проводят по типовой методике.

Продолжительность совмещенного процесса 2,5 ч (в прототипе 4 ч). В результате получают готовые ко0 жи, которые отвечают всем требованиям ГОСТа № 939.75.

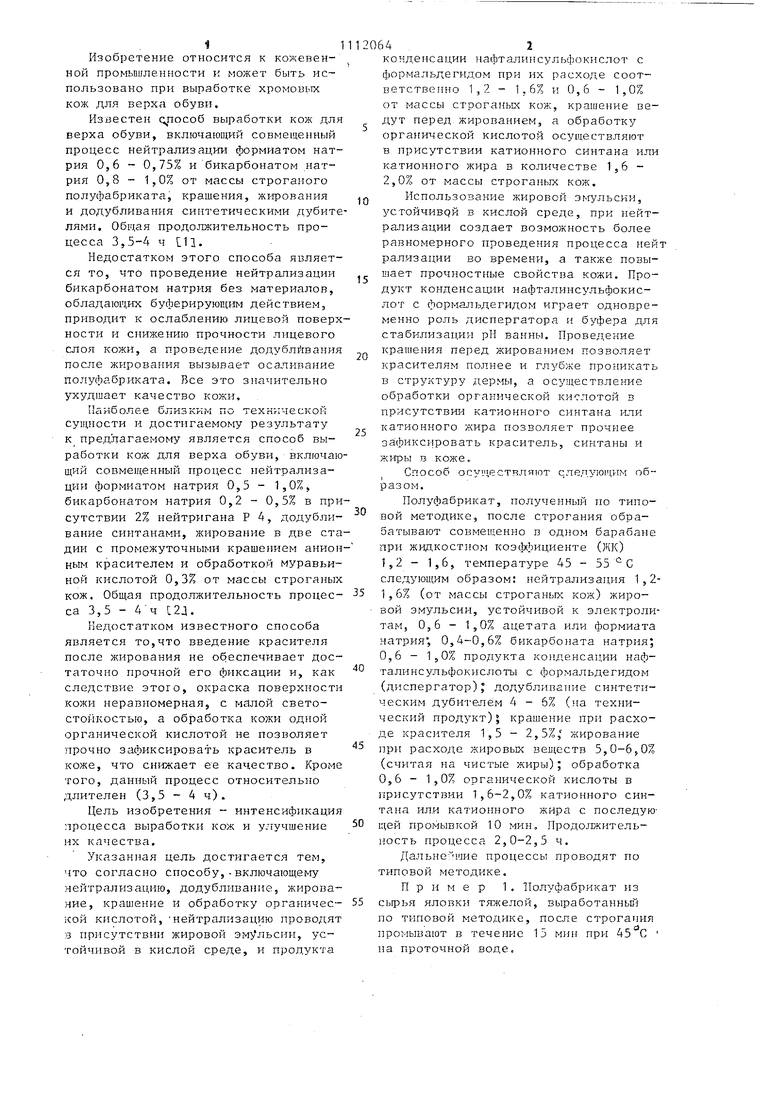

В таблице приведены физико-механические показатели кож, выработанных согласно предлагаемому и извест45 ному способам.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выработки велюра или нубука | 1987 |

|

SU1491887A1 |

| СПОСОБ ВЫРАБОТКИ ОБИВОЧНЫХ КОЖ | 2016 |

|

RU2616420C1 |

| СПОСОБ ВЫРАБОТКИ НУБУКА | 1996 |

|

RU2096473C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1996 |

|

RU2096474C1 |

| СПОСОБ ОБРАБОТКИ КОЖ | 2002 |

|

RU2193601C1 |

| Способ выработки спилка для подкладочных кож из свиного сырья | 1991 |

|

SU1794092A3 |

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| Способ отделки кож из низкосортного сырья | 1990 |

|

SU1751219A1 |

| Способ выработки эластичных кож | 1990 |

|

SU1730172A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 2011 |

|

RU2467071C1 |

СПОСОБ ВЫРАБОТКИ КОЖ ДЛЯ ВЕРХА ОБУВИ, включающий нейтрализацию, додубливание, жирование, крашение и обработку органической кислотой, отличающийся тем, что, с целью повышения качества кож и интенсификации способа, нейтрализацию проводят в присутствии жировой эмульсии, устойчивой D кислой среде, и продукта конденсации нафталинсульфокислот с формальдегидом при их расходе соответственно 1,2 - 1,6% и 0,6 - 1,0% от массы строганых кож, крашение ведут перед жированием, а обработку органической кислотой осу§ ществляют в присутствии катионного , синтана или катионного жира в количестве 1,6 - 2,OZ от массы строганых С кож.

Предел прочности при растяжении, МПа Напряжение при появлении трещин лицевого слоя, МПа

Удлинение при напряжеНШ1 9,8 МПа, % Сортность готовых кож %

27,2

30,9

22,8

25,1 26,0 26,6 79,7 81,9

511120646

Внедрение предлагаемого способачто при широком внедрении изобретевыработки кож для верха обуви позво-ния в отрасли даст возможность

лит получить экономическую эффектив-получить экономию в сумме

ность 1,4 тыс.руб. на 1 мпн.дм кож.,600 тыс .руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| PC Кожевенная промышленность, 1972, № 4, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Waschman Н | |||

| Nachgorbung, Farbung und Fettung wach dem kompaktverfahren - Das Leder, 1981, № 7, s | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1984-09-07—Публикация

1983-03-31—Подача