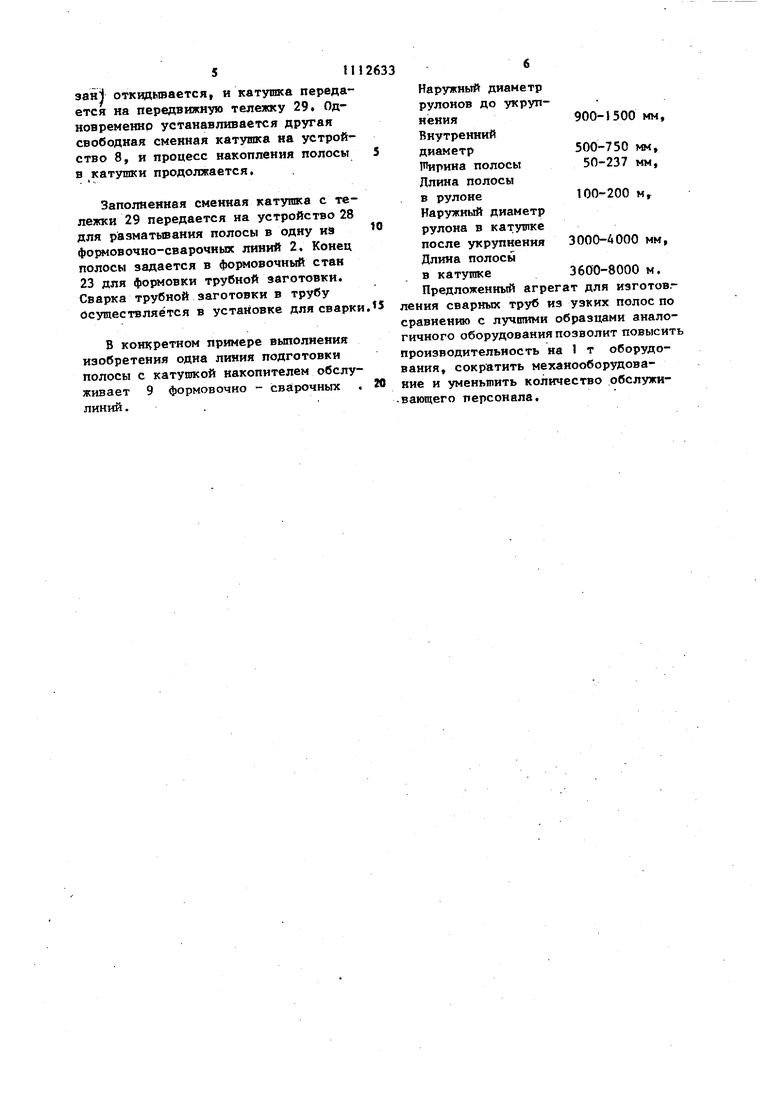

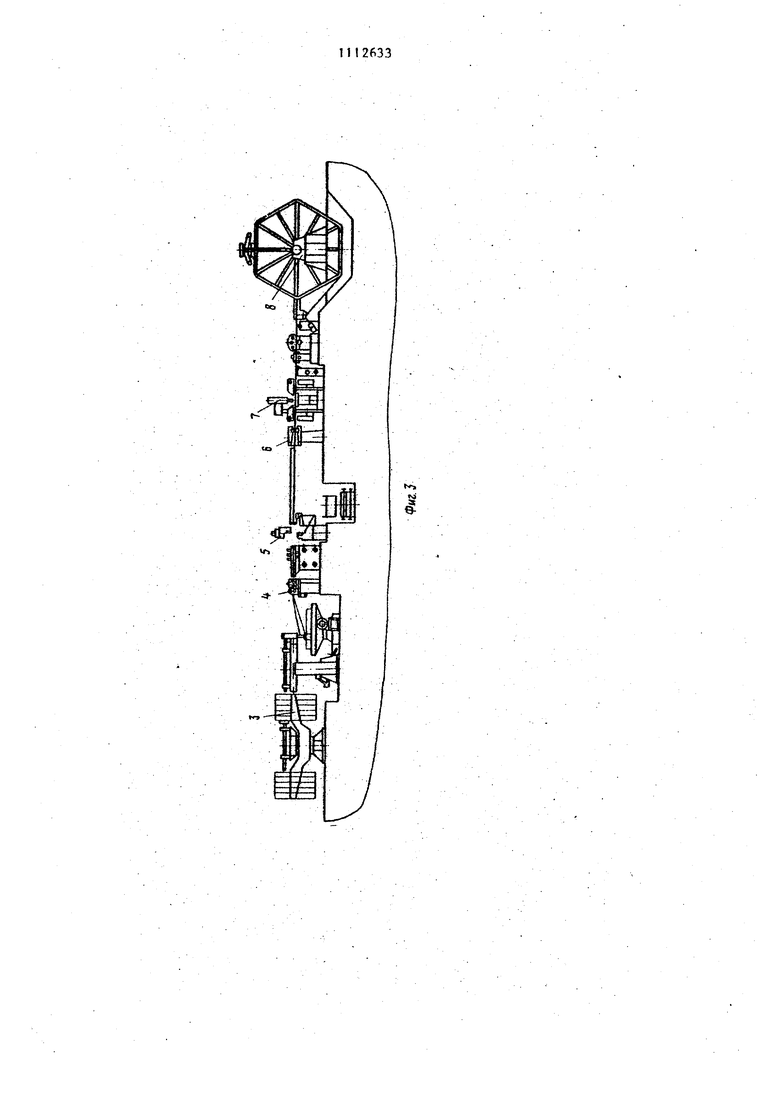

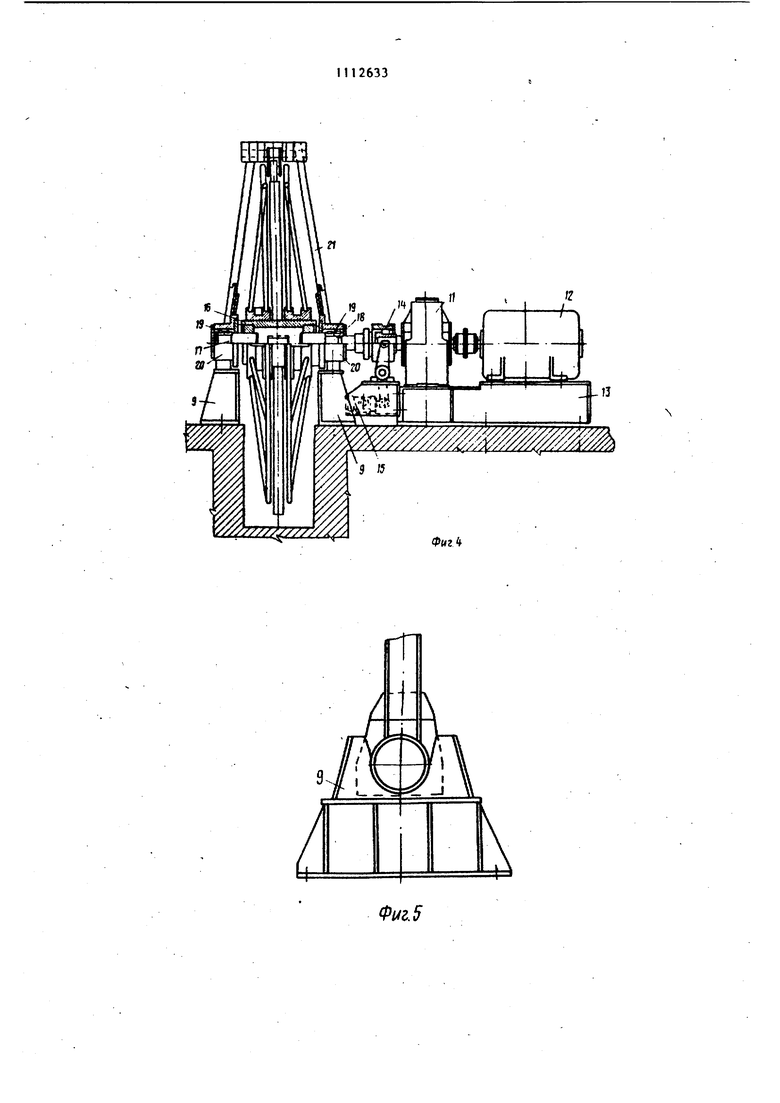

1 1 Изобретение относится к трубосварочному производству, а точнее к производству электросварных труб, и наиболее эффективно может быть использовано при производстве электросварных труб из узких лент, Известен агрегат для изготовления сварных труб, содержащий подготовительную линию, состоящую из разматывателя рулонов, правильной машины, ножниц для обрезки концов полос, сты косварочной машины, и параллельно ус тановленные формовочно-сварочные линии с устройствами для разматьюания полос. Перед формовочно-сварочными линиями установлено режущее устройст во для разделения широкой полосы на узкие PJ . Недостаток известного агрегата заключается в том, что все Аормовочно-сварочные линии жестко связаны с линией подготовки полосы, что снижает производительность агрегата, Наиболее близким техническим реше нием из известных по технической сущ ности и достигаемому эффекту является агрегат для изготовления сварных труб из узких полос, содержащий подготовительную линию, состоящую из ра матьшателя рулонов, правильной машины, ножниц для обрезки концов полос, стыкосварочной машины и устройства для накопления полосы, и параллельно установленные формовочно-сварочные линии с устройствами для разматьюания полос t2l. Недостатком известного агрегата является то, что при использовании устройства барабанного типа для смот .ки полосы в рулон появляется необходимость в дополнительной правке поло сы и поэтому после размотки рулона перед формовочным станом устанавливается правильная машина. При наличииже весколькихформовочно.-сварочных линий на агрегате необходимо устанавливать правильную маши ну в каждой этой линии. Использовани известного агрегата приводит к установке в линии дополнительных машин, повышению металлоемкости, следовател но, снижению его производительности на тонну установленного оборудования В процессе разрезки широкого руло на,, на агрегате продольной резки кром ки ленты в рулонах малого развеса, которые затем поступают на подготови тельную линию для укрупнения, загнут 332 в разные стороны: на одном рулоне наружу, на другом внутрь. Поэтому при стыковке нескольких рулонов малого развеса в один укрупненный в последнем кромки полосы оказьюаются загнутыми по-разному. В то же время при формовке и сварке полосы, у которой кромки загнуты вниз, труба имеет по обеим сторонам о.т шва плоские участки, т.е, труба в этом случае оказьшается дефектной. изобретения является уменьшение металлоемкости и увеличение производительности. Поставленная цель достигается тем, что в агрегате для изготовления сварных труб из узких полос, содержащем подготовительную линию, состоящую из разматьшателя рулонов, правильной , ножниц для обрезки концов полос, стыкосварочной машины и устройства для накопления полосы, и параллельно установленные формовочносварочные линии с устройствами для разматьшания пЬлос, устройства для разматьшания полос установлены непосредственно перед каждой формовочно-сварочной линией, устройства для накопления и разматьгоания полосы выполнены в Риде сменных катушек с цилиндрическими цапфами, агрегат снабжен тележкой для передачи сменных катушек с подготовительной л}шии на формовочно-сварочные линии, а посадочные места для цапф сменных катушек в подготовительной линии, формовочно-сварочных линиях и на тележке выполнены одинакового диаметра и расположены в одной горизонтальной плоскости. Кроме того, с целью повышения качества, подготовительная линия снабжена кантователем полосы, установленным между ножницами для обрезки концов полосы и стыкосварочной машиной. Такое конструктивное выполнение агрегата позволит уменьшить его металлоемкость и повысить производительность за счет исключения дополнительной правки полосы и унификации устройств для разматьтания и накопления полосы. Кроме того, дополнительная установка в п одготовительной линии кантователя полос обеспечивает намотку полосы в катупгку с кромками, загнутыми в одну сторону, что позволяет повысить качество труб. На фиг.1 изображен агрегат для изготовления сварньтх труб; на фиг.2TU же,в плане; на фиг,3 изображена подготовительная линия полос с уст ройством для накопления полос; на фиг.4 изображено устройство для разматьшания полос; на фиг.5 - место укладки сменной катушки в устройстве для разматывания полос; на фиг.6 кантователь полосы. Агрегат для изготовления сварных труб из узких полос содержит подготовительную ЛИНИЮ 1 и ряд параллельно уста.новленных формовочно-св арочных линий 2. Подготовительная линия 1 содержит последовательно установленные разматыватель 3 р|улонов правильную машину 4, гильотиные ножницы 5 для отрезки концов полос, кантователь 6 полос, стьпсосварочную мастнну 7 и устройство 8 накопления полосы в катушки. Устройство 8 накопления полосы выполнено в виде установленной на Двух опорных стойках 9 с полуцилиндряческюти расточками сменной катушки 10. С одной стороны onopHbfx стоек размешены привод врашения сменной катушки, который содержит электродви гатель П с редуктором 12, установлент.«1 на раме 13, и зубчатую мvфтy 14, переключающуюся от пневмоципиндра 15. Сменнай катушка 10 выполнена со ступицей Vfi, с двумя осями 17 и 18, смонтированными на подшипниках 19 качения, которые закреплены на цапфах 20. Диаметры цилиндрических цапф 20 совпадают с диаметрами полуцилинд рических расточек стоек 9. Поворот цапф 20 в расточке опорных стоек 9 ограничивается прямолинейными поверх ностями фланцев цапф, которые упира ются в поверхность опорных стоек 9. На цапбах 20 жестко закреплена- траверса 21. Таким образом, цапфы 20 съемной катушки жестко установлены на опорных стойках 9, смонтированньтх на фундаменте и вместе с траверсой неподвижны относительно самой катушки. Подач полосы и ее заправка в шель ступицы катушки осушестрляется о помошью при водных тянущих роликов 22. Между нож ницами 5 и стыкосварочкой машиной 7 разметен кантователь 6. Кантователь 334 вьшолнен в виде двух роликов, размешенньтх на рычагах, имеет пневмоцилиндр, посредством которого рычаги с роликами имеют возможность повооота. Каждая формовочно-срарочная линия 2 содержит непрерывный формовочный стан 23, мастину для сварки трубы 24, калибровочный стан 25 для калибровки по наружному диаметру, правильную клеть 26 и летучую пилу 27 для разрезки труб. Непосредственно перед формовочным станом 23 размещено устройство 28 для разматьгоаиия nov-iocbi. Его конструкция аналогична описанному устрой ству 8 для накопления полосы. После з тройства 28 для разматывания формовочно-сварочной линии 2 установлены тянущие ролики 22, Между подготовительной линией I и формовочно-сварочными линиями 2 размещена передвижная тележка 29 для передачи заполненной полосой сменной катушки с подготовительной линии 1 на формовочно-сварочные линии 2. Для приема смеиной катушки на передвижную тележку .29 установлены две опорные стойки 30 с полуцилиндрическими расточками для размещения в них цапф сменных катушек. Оси полуцилиндрических расточек опорных стоек 9 устройств для накопления, устройства для разматывания полос и тележки находятся в одной горизонтальной плос кости. Этим обеспечивается передача труб из одной позиции в другую без подъема катушек. Агрегат работает следующим образом. Рулоны полосы краном устанавливаются на разматьгеатель 3. После размотки обрезаются концы ленты на гильо- ; тинных ножницах 5. Далее лента кантуется кантователем 6 или не кактуется в зависимости от направления изгиба продольных кромок полосы. Далее передний конец полосы свар геается с задним концом предьщущего рулоа на стыкосврррчной маштте 7. После стыковой сварки концов полосы последяя тянущими роликами 22 задается s устройство 8 накопления полосы в сменные катушки. . Включается электродвигатель И с едукторов 12, и полоса наматьтается а катушку. После окончания накоплв ИН достаточной длины полосы в катуше ограничитель (.на чертеже не показан1 откидывается, и катушка переда ется на передвижную тележку 29. Одновременно устанавливается другая свободная сменная катушка на устройство 8, и процесс накопления полосы в катушки продолжается.

Заполненная сменная катушка с тележки 29 передается на устройство 28 для разматьюаиия полосы в одну и9 формовочно-сварочиых линий 2. Конец полосы задается в формовочный стан 23 для формовки трубной заготовки. Сварка трубной заготовки в трубу осутествляётся в установке для сварки

В конкретном примере выполнения изобретения одна линия подготовки полосы с катушкой накопителем обслуживает 9 формовочно - сварочных , линий.

Наружнь1й диаметр

рулонов до укруп900-1500 мм, нения

Внутренний

500-750 мм,

диаметр 50-237 мм,

l HpHHa полосы

Ллина полосы

100-200 м.

в рулоне

Наружный диаметр

рулона в катутпке

после укрупнення 3000-4000 мм,

Длина полосы

в катушке 3600-8000 м.

Предложенный агрегат для изготов.ления сварных труб из узких полос по сравнению с лучшими образцами аналогичного оборудования позволит повысит производительность на 1 т оборудования, сократить механооборудование и уменьшить количество обслуживающего персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизированная линия для изготовления электросварных труб | 1979 |

|

SU1808436A1 |

| Непрерывный трубосварочный агрегат | 1975 |

|

SU590033A1 |

| ТРУБОЭЛЕКТРОСВАРОЧНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТРУБ МАЛОГО И СРЕДНЕГО ДИАМЕТРОВ | 1992 |

|

RU2040989C1 |

| Линия для изготовления многослойныхОбЕчАЕК | 1979 |

|

SU804130A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС | 2011 |

|

RU2450899C1 |

| СПОСОБ ПОДГОТОВКИ КОНЦОВ ПОЛОС К КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ | 2011 |

|

RU2450900C1 |

| Линия подготовки ленты трубосварочного агрегата | 1980 |

|

SU912320A1 |

| Способ изготовления металлических труб | 1988 |

|

SU1620172A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391188C1 |

1. АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ ИЗ УЗКИХ ПОЛОС, содержащий подготовительную линию, состоящую из разматьшателя рулонов, правильной матины, ножниц для обрезки концов полос, стыкосварочной матины и устройства для накопления полос, и параллельно установленные формовочно-сварочные линии с устройствами для разматьшания полос, о тличаюшийся тем, что, с целью уменьшения металлоемкости и увеличения производительности, устройства для разматывания полос установлены непосредственно перед каждой формовочно-сварочной линией, устройства для накопления и разматьшания полос вьтолнены в виде сменных катушек с цилиндрическими цапфами, агрегат снабжен тележкой для передачи сменных катушек с подготовительной линии на формовочно-сварочные линии, а посадочные места для цапф сменных катушек в подготовительной линии, формовоч(Л но-сварочных линиях и на тележке выполнены одинакового диаметра и расположены в одной горизонтальной плоскости. 2. Агрегат по п.1, отличающийся тем, что, с целью повышения качества труб, подготовительная линия снабжена кантователем полосы, установленным между ножницами для обрезки концов полосы и стыкосварочной машиной. .f

.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Непрерывный трубосварочный агрегат | 1975 |

|

SU590033A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Богатов Н.А | |||

| и др | |||

| Новые трубоэлектросварочные агрегаты.Свердловск, Средне-Уральское книжное издательство, 1969, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-05-23—Публикация

1982-07-16—Подача