I

Изобретение относится к производ ству сварных труб и касается усовершенствования линии подготовки ленты .трубосварочного стана, наиболее эффективно может быть использовано при производстве прямошовных и спиральношовных труб.

Известна линия подготовки ленты трубосварочного стана, содержащая разматыватель ленты, правильную машину, спиралеобразный рольганг, установленный перед направляющей клетью, впускные и выпускные проводки 1 .

Недостатком известной линии подготовки ленты является то, что при движении ленты в проводках с нптяжениек, которое создается формовочным станом, происходит пластическое деформирование ленты по линии контакта ленты с роликами. Из-за того, что ролики проводок установлены под углом к ленте, остаточные деформации приводят к скручиванию ленты, что затрудняет подачу ленты н калибры формовочного стана и приводит к ухудшению качества формовки трубной заготовки.

Известна линия подготовки трубосварочного агрегата, содержащая разматыватель рулонной ленты, правильную машину, направляющее устройство с тянущими роликами t2T.

Недостатком известной линии является то, что устранение продольной кривизны ленты возможно при приложении поперечного усилия к более короткой кромке, при этом происходит смятие последней. В последствии, при сварке труб из ленты с деформированными кромками, это приводит к получению некачественных труб, т.е. к увеличению отходов и брака.

Цель изобретения - повышение качества ленты путем устранения ее продольной кривизны.

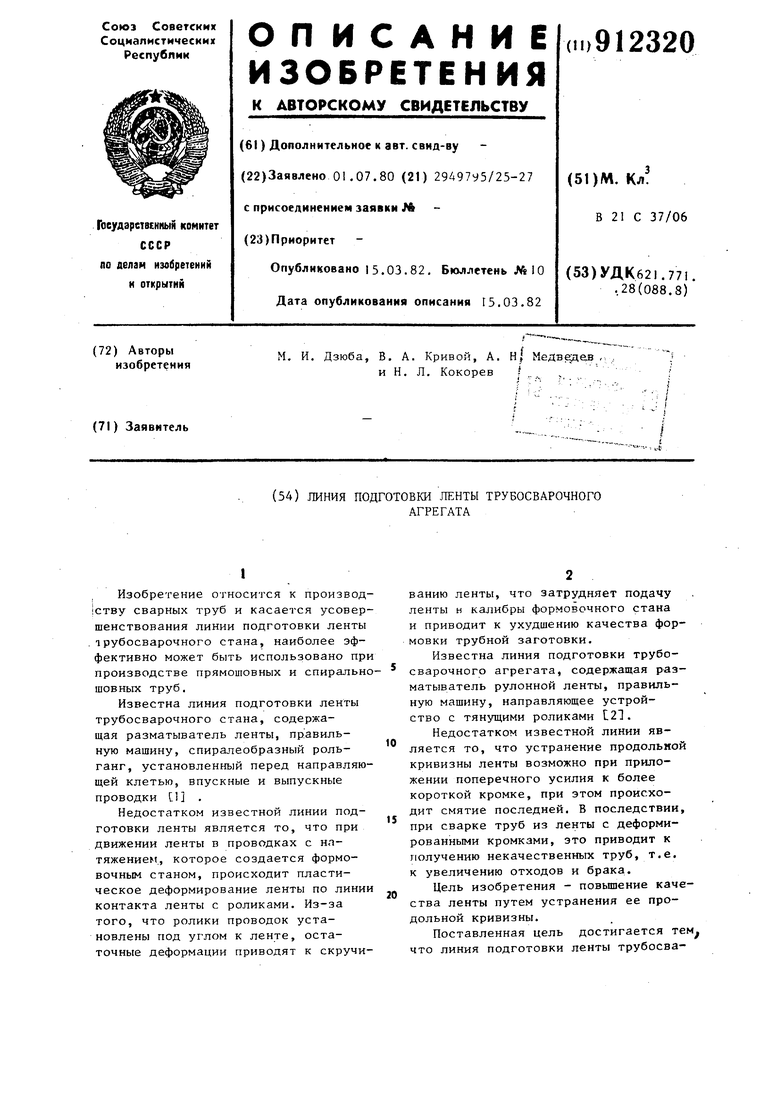

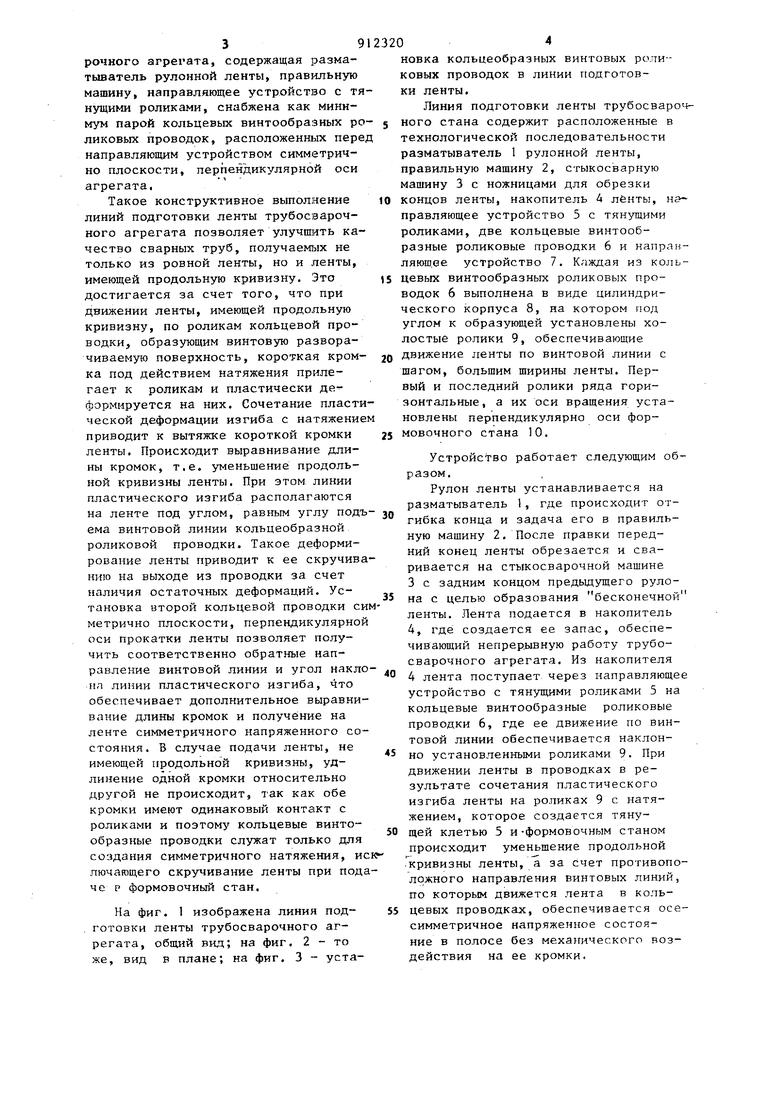

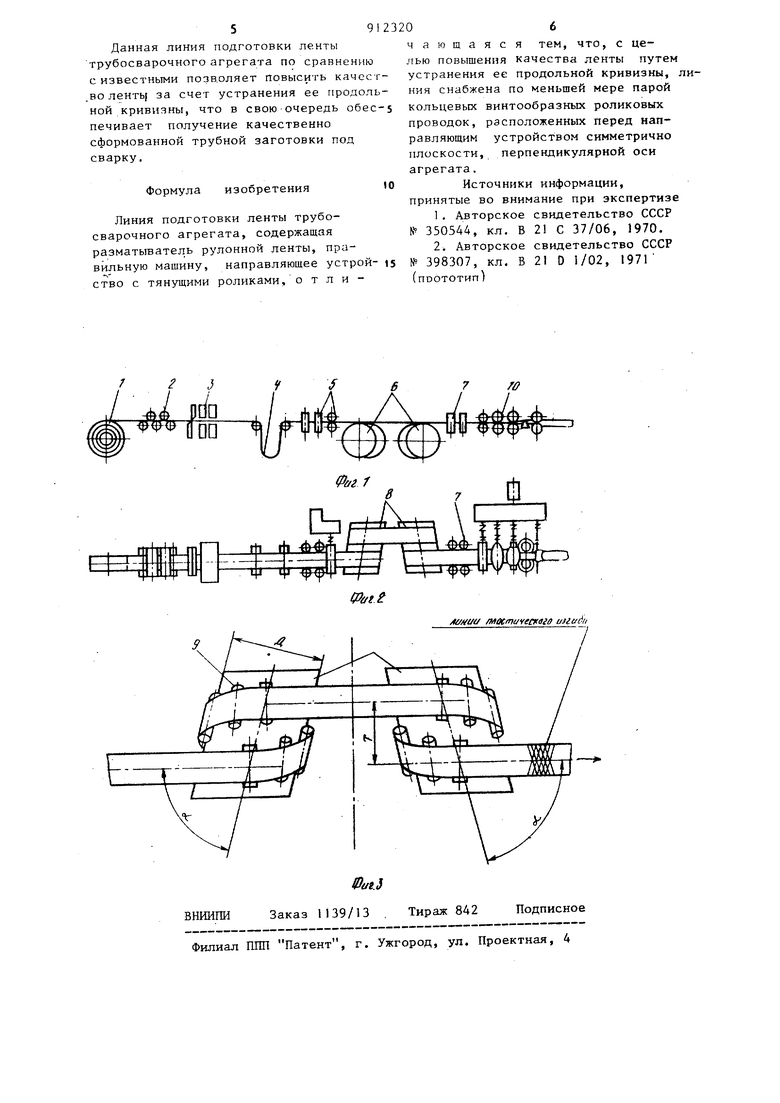

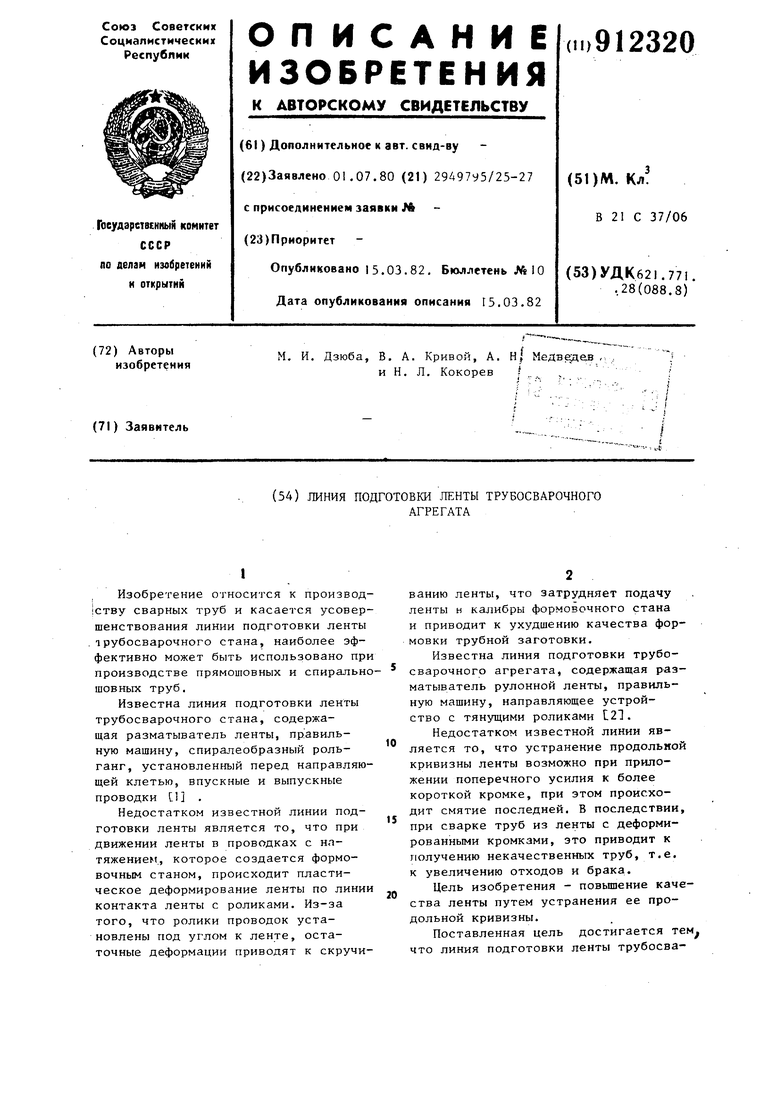

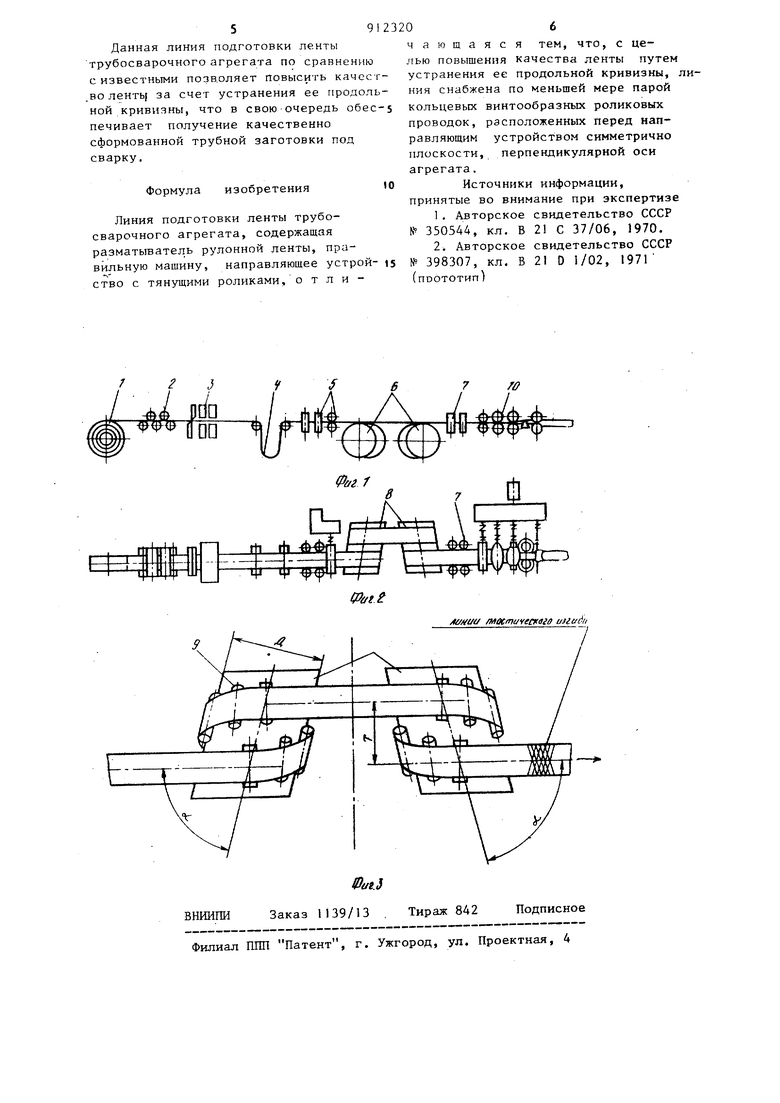

Поставленная цель достигается тем что линия подготовки ленты трубосварочного агрегата, содержащая разматыватель рулонной ленты, правильную машину, направляющее устройство с т нущими роликами, снабжена как минимум парой кольцевых винтообразных р ликовых проводок, расположенньпс пер направляющим устройством симметрично плоскости, перпендикулярной оси агрегата, Такое конструктивное выполнение линий подготовки ленты трубосварочного агрегата позволяет улучшить ка чество сварных труб, получаемых не только из ровной ленты, но и ленты, имеющей продольную кривизну. Это достигается за счет того, что при движении ленты, имеющей продольную кривизну, по роликам кольцевой проводки, образующим винтовую разворачиваемую поверхность, короткая кром ка под действием натяжения прилегает к роликам и пластически деформируется на них. Сочетание пласт ческой деформации изгиба с натяжени приводит к вытяжке короткой кромки ленты. Происходит выравнивание длины кромок, т.е. уменьшение продольной кривизны ленты. При этом линии пластического изгиба располагаются на ленте под углом, равным углу под ема винтовой линии кольцеобразной роликовой проводки. Такое деформирование ленты приводит к ее скручив нию на выходе из проводки за счет наличия остаточных деформаций. Установка второй кольцевой проводки с метрично плоскости, перпендикулярно оси прокатки ленты позволяет получить соответственно обратные направление винтовой линии и угол накл мл линии пластического изгиба, что обеспечивает дополнительное выравни вание длины кромок и получение на ленте симметричного напряженного со стояния. В случае подачи ленты, не имеющей продольной кривизны, удлинение одной кромки относительно другой не происходит, так как обе кромки имеют одинаковый контакт с роликами и поэтому кольцевые винтообразные проводки служат только для создания симметричного натяжения, и лючающего скручивание ленты при под че р формовочный стан. На фиг. 1 изображена линия подготовки ленты трубосварочного агрегата, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - установка кольцеобразных винтовых роликовых проводок в линии подготовки ленты. Линия подготовки ленты трубосварочного стана содержит расположенные в технологической последовательности разматыватель 1 рулонной ленты, правильную машину 2, стыкосварную машину 3 с ножницами для обрезки концов ленты, накопитель А лбнты, на правляющее устройство 5 с тянущими роликами, две кольцевые винтообразные роликовые проводки 6 и напранляюш.ее устройство 7. Каждая из кольцевых винтообразных роликовых проводок 6 выполнена в виде цилиндрического корпуса 8, на котором под углом к образующей установлены холостые ролики 9, обеспечивающие движение ленты по винтовой линии с шагом, больщим ширины ленты. Первый и последний ролики ряда горизонтальные, а их оси вращения установлены перпендикулярно оси формовочного стана 10. Устройство работает следующим образом. Рулон ленты устанавливается на разматыватель 1, где происходит отгибка конца и задача его в правильную машину 2. После правки передний конец ленты обрезается и сваривается на стыкосварочной машине 3с задним концом предьщущего рулона с целью образования бесконечной ленты. Лента подается в накопитель 4, где создается ее запас, обеспечивающий непрерывную работу трубосварочного агрегата. Из накопителя 4лента поступает через направляющее устройство с тянущими роликами 5 на кольцевые винтообразные роликовые проводки 6, где ее движение по винтовой линии обеспечивается наклонно установленными роликами 9. При движении ленты в проводках в результате сочетания пластического изгиба ленты на роликах 9 с натяжением, которое создается тянущей клетью 5 и-формовочным станом происходит уменьшение продольной кривизны ленты, а за счет противоположного направления винтовых линий, по которым движется лента в кольцевБ1Х проводках, обеспечивается осесимметричное напряженное состояние в полосе без мехаггического воздействия на ее кромки. 5 Данная линия подготовки ленты трубосварочного агрегата по сравнени с известными позв.оляет повысить каче .во ленть( за счет устранения ее продо ной кривизны, что в свою очередь об печивает получение качественно сформованной трубной заготовки под сварку. Формула изобретения Линия подготовки ленты трубосварочного агрегата, содержащая разматыватель рулонной ленты, правильную машину, направляющее устро ство с тянущими роликами, о т л и 06чающаяся тем, что, с целью повышения качества ленты путем устранения ее продольной кривизны, линия снабжена по меньшей мере парой кольцевых винтообразных роликовых проводок, расположенных перед направляющим устройством симметрично плоскости, перпендикулярной оси агрегата. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 350544, кл, В 21 С 37/06, 1970. 2.Авторское свидетельство СССР № 398307, кл. В 21 D 1/02, 197Г (поототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ СТЫКОВОЙ СВАРКИ РУЛОНОВ В БЕСКОНЕЧНУЮ ПОЛОСУ | 1991 |

|

RU2008111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| Агрегат для изготовления сварных труб из узких полос | 1982 |

|

SU1112633A1 |

| Трубосварочный стан для производства труб в бухтах | 1979 |

|

SU990363A1 |

| Непрерывный трубосварочный агрегат | 1975 |

|

SU590033A1 |

| ТРУБОЭЛЕКТРОСВАРОЧНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТРУБ МАЛОГО И СРЕДНЕГО ДИАМЕТРОВ | 1992 |

|

RU2040989C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Механизированная линия для изготовления электросварных труб | 1979 |

|

SU1808436A1 |

Авторы

Даты

1982-03-15—Публикация

1980-07-01—Подача