Изобретение относится к оборудованию для нанесения защитных покрытий методом электродуговой металлизации.

Известен электродуговой металлизатор, содержащий корпус, фильеры для подачи проволок, токоподводящие пластины, воздушное и распылительное сопло и экранирующий колпак, в котором распылительное сопло выполнено из износостойкого неэлектропроводного материала. Распылительное сопло играет роль охватывающей направляющей, а ее наименьший диаметр равен сумме диаметров проволок [1]

Недостатком известного электродугового металлизатора является неустойчивое горение дуги при увеличенном вылете электродов. В процессе электрометаллизации нередко происходит смещение точки схождения проволок от оси струи. Это может произойти, в частности, из-за искривления одной из проволок. В этом случае в распылительном сопле, выполненном по а.с. 876184, произойдет следующее. Первая проволока (прямая) встретится со второй проволокой (искривленной в сторону оси сопла) перед средним сечением сопла и не на его оси. Дуга образуется на расстоянии L от торца первой прямой проволоки, где и произойдет ее расплавление. Искривленный конец второй проволоки так же оплавится и дальше она пойдет прямо. Нерасплавившийся конец первой проволоки длиной L струей сжатого воздуха будет вынесен из распылительного сопла, кроме того, процесс горения дуги будет прерван до тех пор, пока первая прямая проволока не пройдет расстояние L до среднего сечения сопла. По достижении ею среднего сечения процесс возобновится, однако от второй проволоки в первую очередь оторвется не капля расплавленного металла, а кусок проволоки длиной L. Таким образом, при случайном искривлении одной из проволок в электродуговом металлизаторе по а.с. 876184 возникнет неустойчивое горение дуги, выражающееся в срыве с торцов проволок двух кусочков нерасплавленной проволоки и одном прерывании горения дуги. Если при нормальном вылете электрода порядка 6-10 мм такие случайные изгибы компенсируются величиной жидкой прослойки между электродами, то при увеличенном вылете данная конструкция распылительного сопла не обеспечит устойчивого горения дуги из-за недостаточной жесткости электродов от места токоподвода до среднего сечения распылительного сопла.

Наиболее близким по технической сущности является распылительная головка электродугового металлизатора, содержащая токоподводы, электроды и воздушное сопло [2] Один из токоподводов снабжен вставкой из неэлектропроводного материала, что позволяет изменять свободный вылет одного из электродов.

Недостатком известной распылительной головки является неустойчивое горение дуги из-за самопроизвольного смещения точки электрического контакта между токоподводами и электродами. Кроме того, керамическая направляющая с возможностью осевого перемещения выполнена лишь для одного электрода, что делает невозможным увеличить вылет второго электрода при сохранении его жесткости и, как следствие, обеспечить постоянство точки пересечения электродов.

Целью изобретения является экономия напыляемого материала и электроэнергии, обеспечение устойчивого горения дуги при увеличенной длине вылета электродов.

В процессе электрометаллизации при увеличенном вылете снижаются потери на разбрызгивание за счет уменьшения величины амплитуды тока короткого замыкания, уменьшается удельная мощность, затрачиваемая на плавление электродов за счет дополнительного разогрева электродов на участке вылета, стабильное горение дуги обеспечивается совпадением точки пересечения электродов с осью распыляющего сопла и точной фиксацией места электрического контакта между токоподводами и электродами. Одновременное выполнение требований увеличенного вылета и жесткости электродов требует осуществления раздельного регулирования вылета, то-есть расстояния от места токоподвода до точки пересечения электродов, и свободного вылета, то-есть расстояния между последним по ходу движения местом принудительного направления электрода и точкой пересечения электродов.

Для решения указанной задачи в распылительной головке электрометаллизатора, содержащей токоподводы для электродов, воздушное сопло, неэлектропроводную износостойкую направляющую с каналом для прохождения электрода, установленную между токоподводом и точкой пересечения электродов, согласно изобретению направляющая выполнена со вторым каналом для прохождения второго электрода, расположенным между токоподводом и точкой пересечения электродов, причем каналы прохождения каждого электрода в токоподводе и направляющей несоосны.

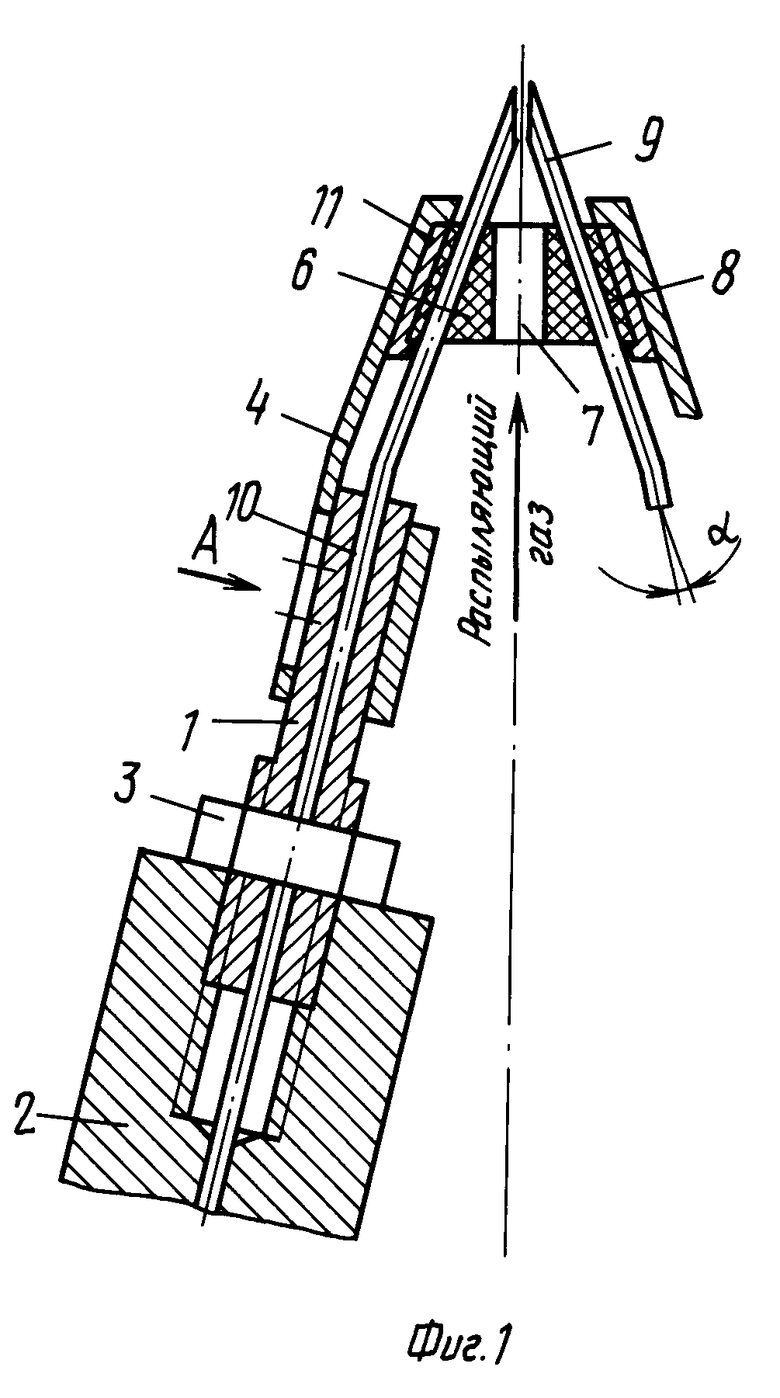

Распылительная головка металлизатора (фиг. 1) содержит токоподводы 1, установленные с возможностью осевого перемещения в токосъемниках 2, надежность электрического контакта "токоподвод-токосъемник" обеспечивается контргайкой 3. С помощью кронштейнов 4, зафиксированных на токоподводах 1 винтами 5 (фиг. 2), установлена неэлектропроводная износостойкая (например керамическая) направляющая 6 с центральным соплом 7 для прохождения струи распыляющего газа, в которой оси каналов 8 для прохождения электродов 9 выполнены под углом α5.15о (в зависимости от материала электродов, меньший угол для более жестких, например стальных, больший для менее жестких, например бронзовых) к оси каналов 10 токоподводов. Расположение осей 8 и 10 в плоскости сечения фиг. 1 обеспечивается шпонками 11, закрепленными винтами на кронштейнах 4 и входящих в пазы направляющей 6.

Электроды 9 подаются через каналы 10 токоподводов 1 и каналы 8 направляющей 6 в точку пересечения с осью центрального сопла 7. Стабильное положение точки пересечения электродов обеспечивается при ее удалении на расстояние нормального свободного вылета, то-есть 6.10 мм (в зависимости от материала электродов) от переднего среза направляющей 6. Это расстояние обеспечивается конструктивно за счет угла наклона осей каналов 8 к оси центрального сопла 7.

Принудительный электрический контакт пары "электрод-токоподвод" обеспечивается в постоянной точке на выходной части токоподвода 1 за счет несоосности каналов 8 и 10.

Снижение жесткости электродов при увеличенной длине вылета не оказывает влияния на положение точки пересечения электродов относительно оси центрального сопла, поскольку оно обеспечивается направляющей 6.

Для отладки положения направляющей 6, соответствующего выбранной длине вылета электродов, кронштейны 4 могут перемещаться и жестко фиксироваться в нужном положении относительно токоподводов 1 при ослабленных или затянутых винтах 5 ( фиг.2) соответственно.

Указанные особенности дают возможность увеличить длину вылета электродов при обеспечении стабильного положения точки их пересечения за счет сохранения нормальной длины свободного вылета, а также при обеспечении стабильного положения места электрического контакта между токоподводами и электродами за счет несоосности направляющих и токоподводов.

Увеличение длины вылета электрода вызывает его подогрев за счет протекающего тока. Подача в дуговой промежуток предварительно подогретых электродов позволяет снизить мощность, затрачиваемую на плавление электродов. Кроме того, сопротивление при увеличении вылета возрастает, вызывая снижение величины тока короткого замыкания. Это приводит к уменьшению потерь на разбрызгивание. Поскольку длина свободного вылета электродов не увеличена против нормальной, то процесс горения дуги идет стабильно. Так, при увеличении вылета электродов от 10 до 40 мм (электроды стальные марки Св08Г2С, диаметр 1,6 мм) потери на разбрызгивание снизились на 40% а удельная мощность, затрачиваемая на плавление электродов в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1997 |

|

RU2119389C1 |

| Распылительная головка электродугового металлизатора | 1982 |

|

SU1058629A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1999 |

|

RU2162749C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ | 1994 |

|

RU2097144C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1999 |

|

RU2186632C2 |

| ЭЛЕКТРОМЕТАЛЛИЗАТОР | 1998 |

|

RU2134730C1 |

| СПОСОБ ЗАЩИТЫ СОПЕЛ К СВАРОЧНЫМ ГОРЕЛКАМ | 1991 |

|

RU2079457C1 |

| СВАРОЧНАЯ ГОЛОВКА | 1990 |

|

RU2048281C1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

| СОСТАВ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ ОТ НАЛИПАНИЯ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1990 |

|

RU2072906C1 |

Использование: изобретение относится к оборудованию для нанесения защитных покрытий методом электростатической металлизации и может быть использовано для экономии напыляемого материала и электроэнергии, обеспечения устойчивого горения дуги при увеличенной длине вылета электродов. Сущность изобретения: износостойкая, неэлектропроводная направляющая выполнена со вторым каналом для прохождения второго электрода, расположенным между токоподводом и точкой пересечения электродов. Причем каналы прохождения каждого электрода в токоподводе и направляющей несоосны. 2 ил.

РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА, содержащая токоподводы для электродов, воздушное сопло, неэлектропроводную износостойкую направляющую с каналом для прохождения электрода, установленную между токоподводом и точкой пересечения электродов, отличающаяся тем, что направляющая выполнена с вторым каналом для прохождения второго электрода, расположенного между токоподводом и точкой пересечения электродов, причем каналы прохождения каждого электрода в токоподводе и направляющей несоосны.

| Распылительная головка к электро-МЕТАллизАТОРу | 1979 |

|

SU793654A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-11-10—Публикация

1992-07-29—Подача