Изобретение относится к технике напыления расплавленного металла на поверхность и может быть использовано в машиностроении и в других отраслях промышленности.

Цель изобретения - повышение качества покрытия за счет увеличения адгезии.

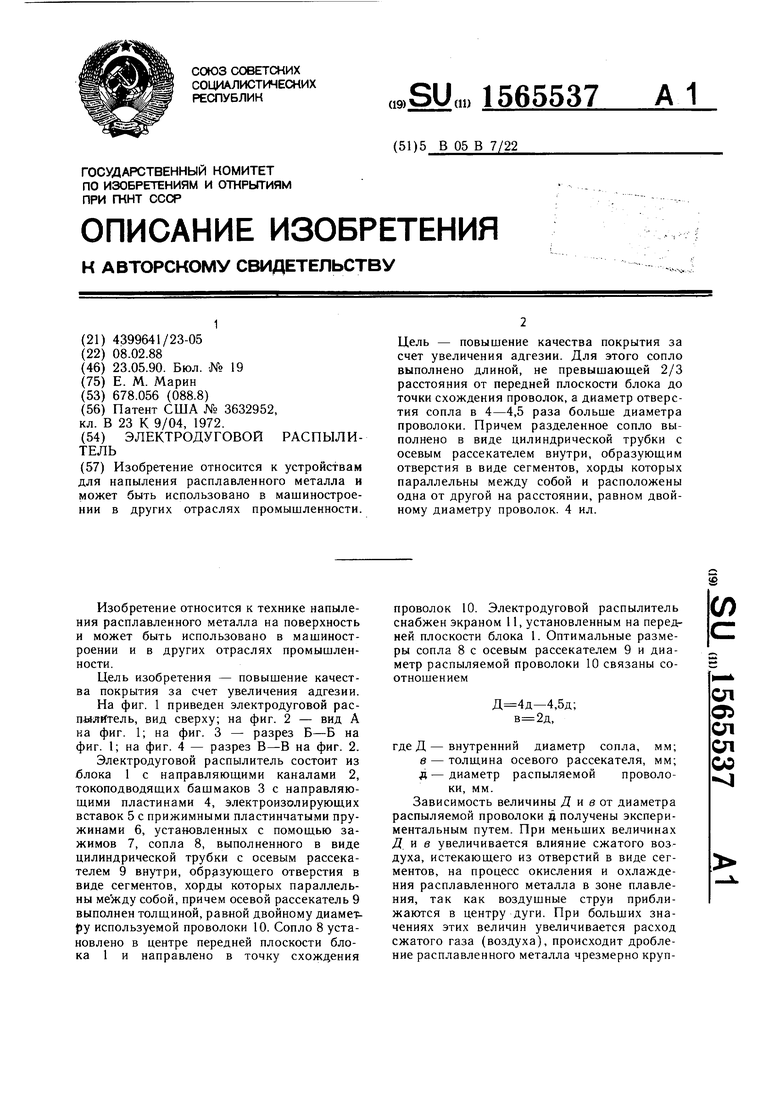

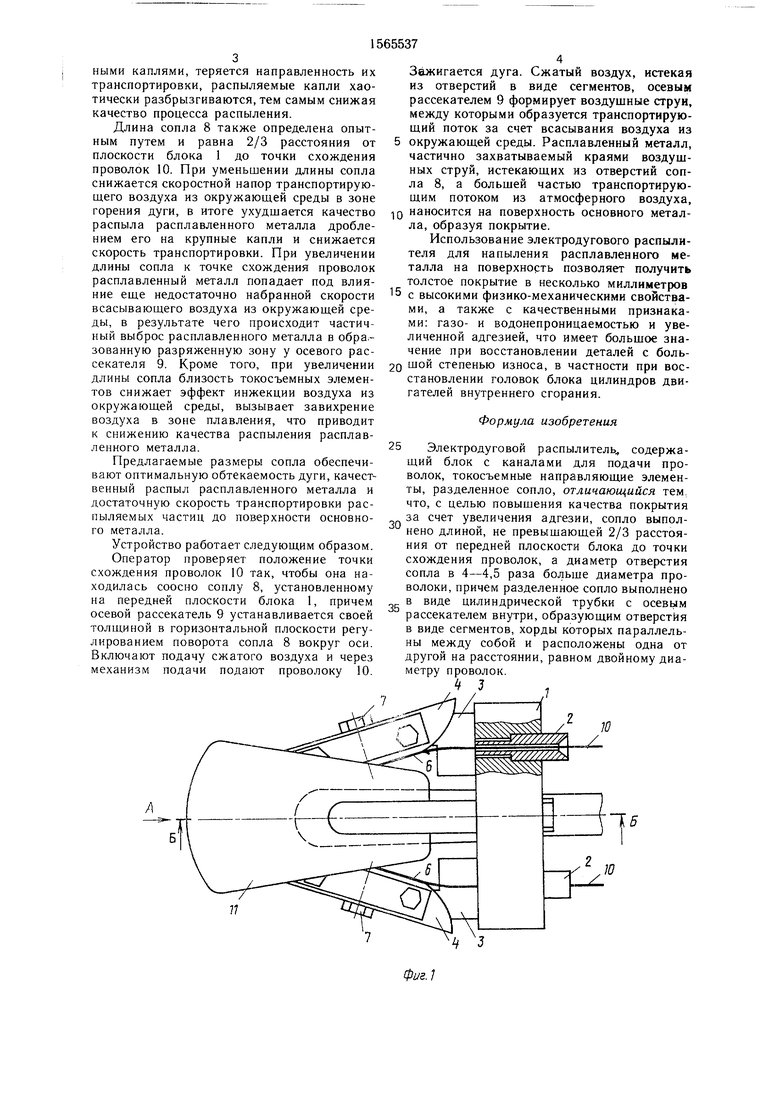

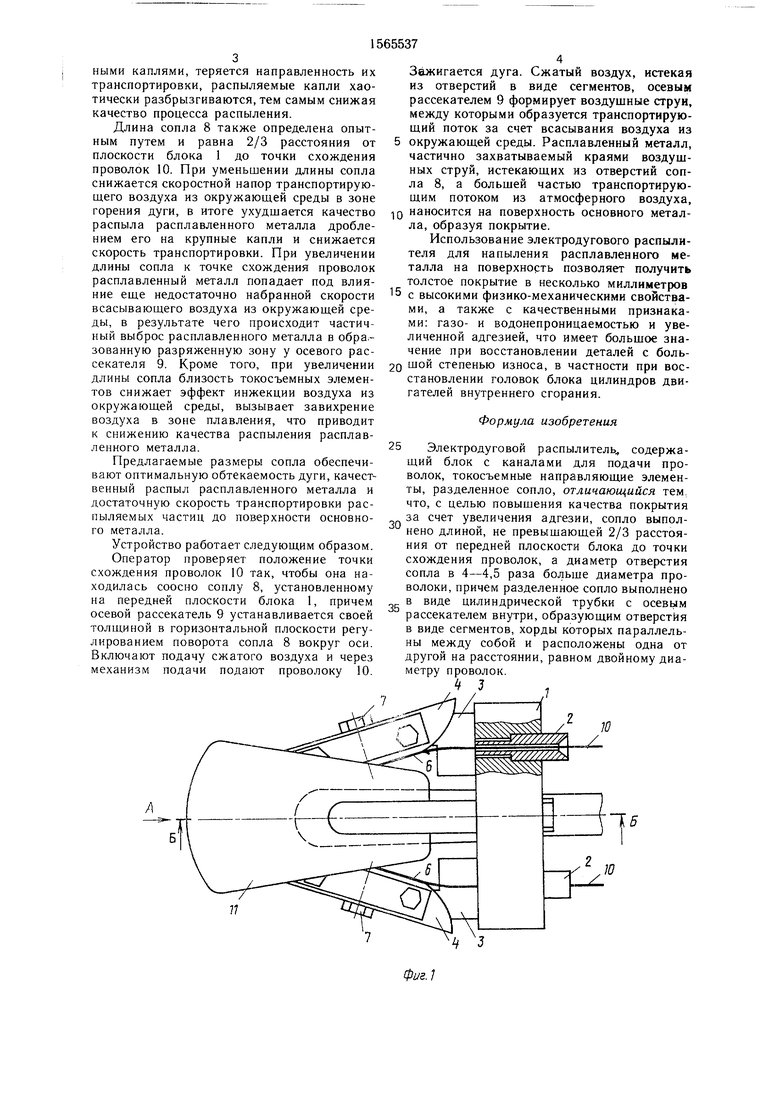

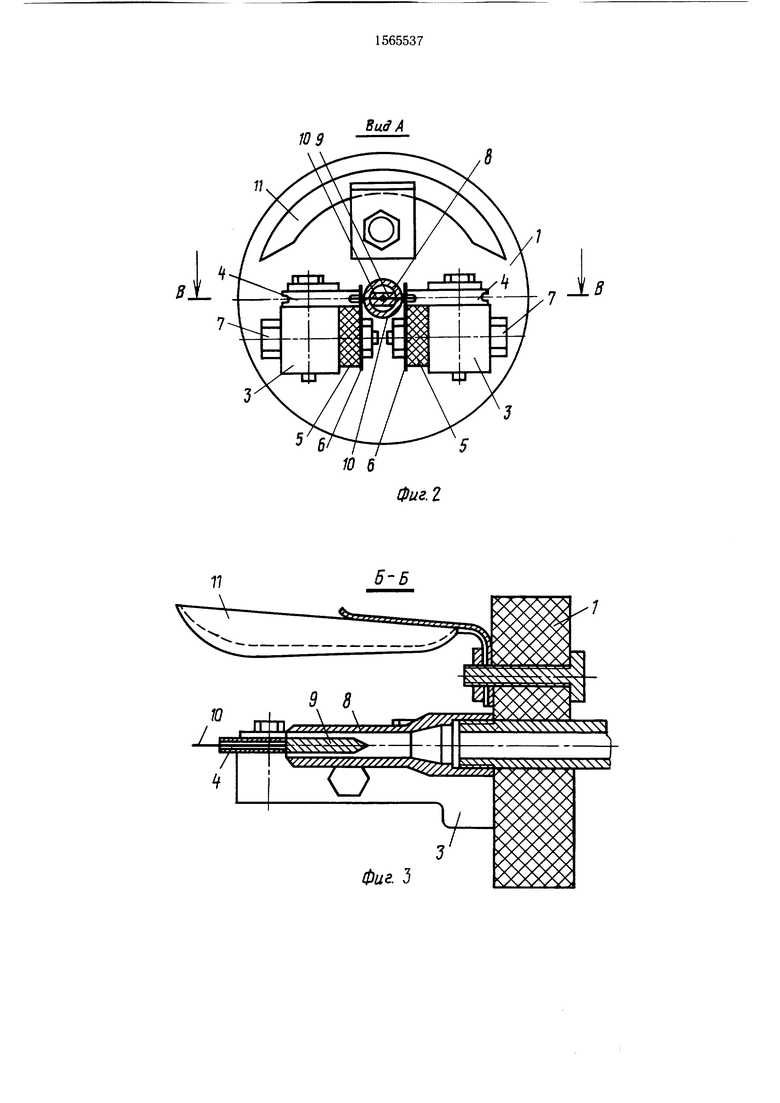

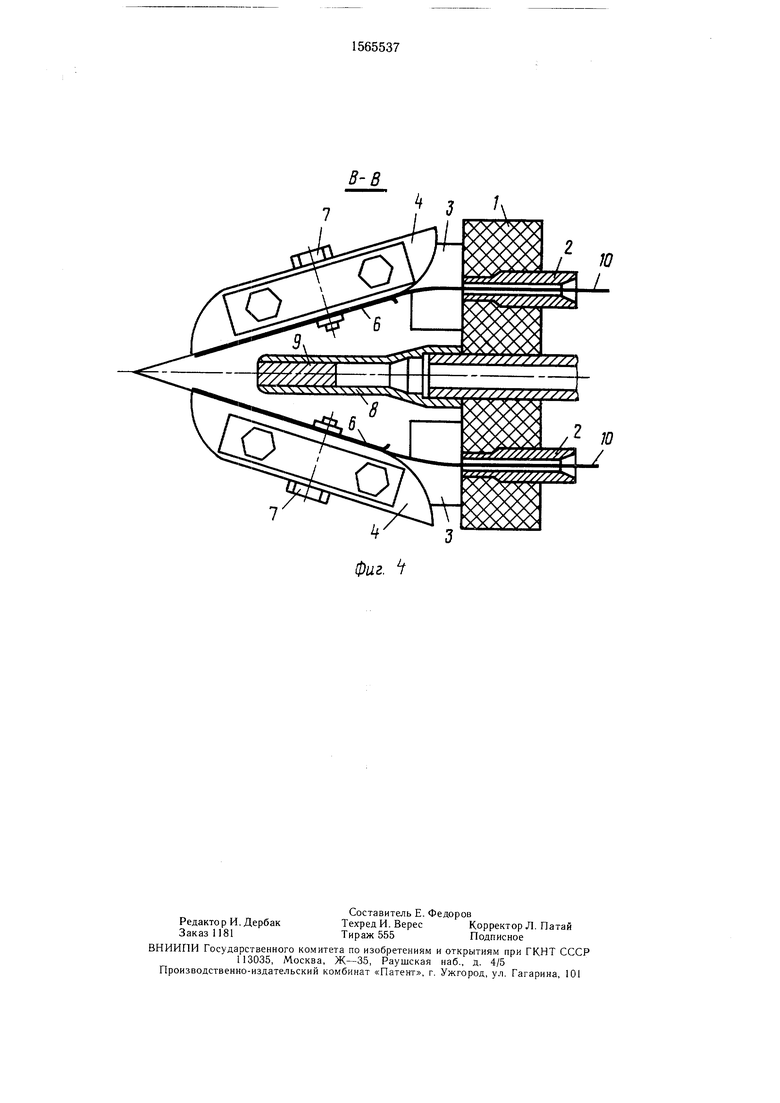

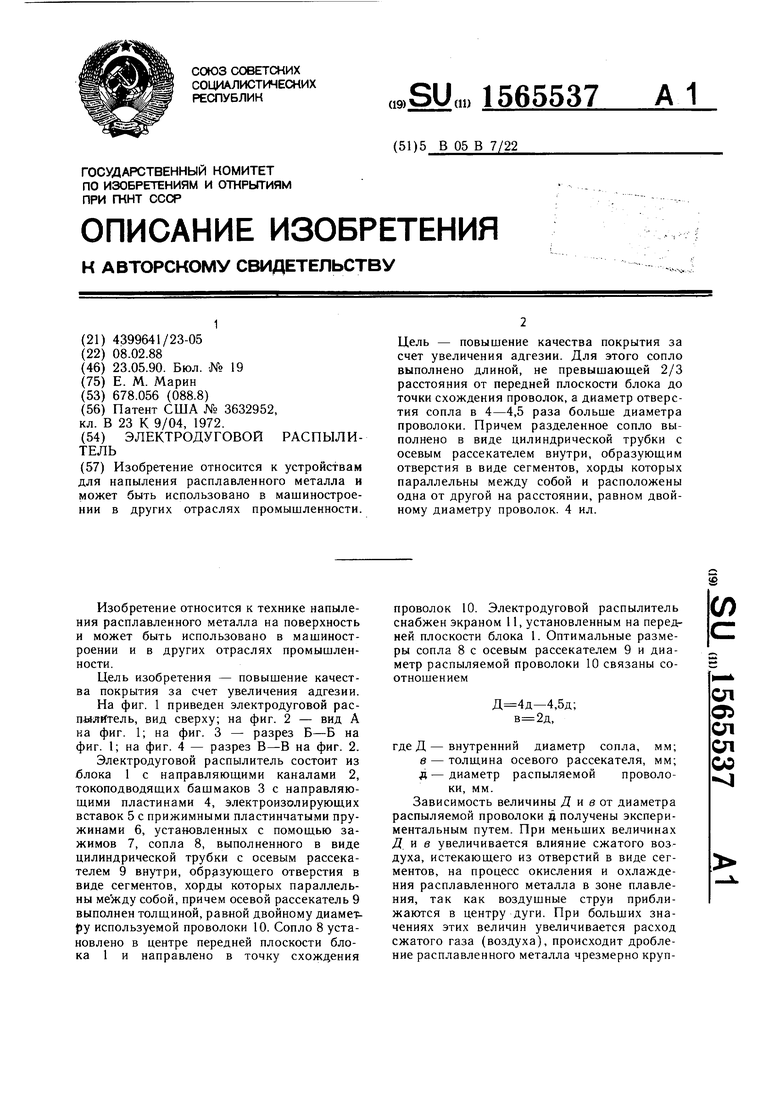

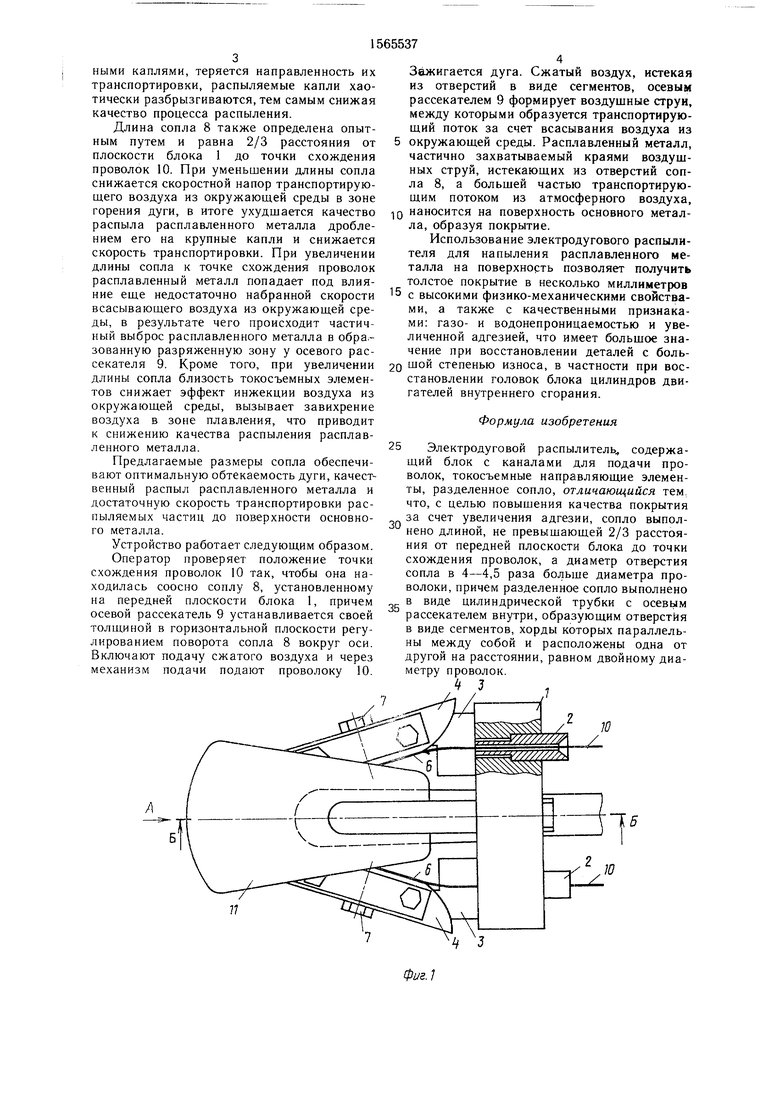

На фиг. 1 приведен электродуговой рас- щллйтель, вид сверху; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2.

Электродуговой распылитель состоит из блока 1 с направляющими каналами 2, токоподводящих башмаков 3 с направляющими пластинами 4, электроизолирующих вставок 5 с прижимными пластинчатыми пружинами 6, установленных с помощью зажимов 7, сопла 8, выполненного в виде цилиндрической трубки с осевым рассекателем 9 внутри, образующего отверстия в виде сегментов, хорды которых параллельны между собой, причем осевой рассекатель 9 выполнен толщиной, равной двойному диаметру используемой проволоки 10. Сопло 8 установлено в центре передней плоскости блока 1 и направлено в точку схождения

проволок 10. Электродуговой распылитель снабжен экраном 11, установленным на передней плоскости блока 1. Оптимальные размеры сопла 8 с осевым рассекателем 9 и диаметр распыляемой проволоки 10 связаны соотношением

,5д; ,

где Д-внутренний диаметр сопла, мм; в - толщина осевого рассекателя, мм; д-диаметр распыляемой проволоки, мм.

Зависимость величины Д и в от диаметра распыляемой проволоки д получены экспериментальным путем. При меньших величинах Див увеличивается влияние сжатого воздуха, истекающего из отверстий в виде сегментов, на процесс окисления и охлаждения расплавленного металла в зоне плавления, так как воздушные струи приближаются в центру дуги. При больших значениях этих величин увеличивается расход сжатого газа (воздуха), происходит дробление расплавленного металла чрезмерно круп(/

СП

0

ел сп

00

ными каплями, теряется направленность их транспортировки, распыляемые капли хаотически разбрызгиваются, тем самым снижая качество процесса распыления.

Длина сопла 8 также определена опытным путем и равна 2/3 расстояния от плоскости блока 1 до точки схождения проволок 10. При уменьшении длины сопла снижается скоростной напор транспортирующего воздуха из окружающей среды в зоне горения дуги, в итоге ухудшается качество распыла расплавленного металла дроблением его на крупные капли и снижается скорость транспортировки. При увеличении длины сопла к точке схождения проволок расплавленный металл попадает под влияЗажигается дуга. Сжатый воздух, истекая из отверстий в виде сегментов, осевым рассекателем 9 формирует воздушные струи, между которыми образуется транспортирующий поток за счет всасывания воздуха из

5 окружающей среды. Расплавленный металл, частично захватываемый краями воздушных струй, истекающих из отверстий сопла 8, а большей частью транспортирующим потоком из атмосферного воздуха,

10 наносится на поверхность основного металла, образуя покрытие.

Использование электродугового распылителя для напыления расплавленного металла на поверхность позволяет получить

г .... .... „.. ..„ толстое покрытие в несколько миллиметров

ние еще недостаточно набранной скорости1 с высокими физико-механическими свойствавсасывающего воздуха из окружающей ере-ми, а также с качественными признакады, в результате чего происходит частич-ми: газо- и водонепроницаемостью и увеный выброс расплавленного металла в обра-личенной адгезией, что имеет большое зназованную разряженную зону у осевого рас-чение при восстановлении деталей с больсекателя 9. Кроме того, при увеличении20 шой степенью износа, в частности при восдлины сопла близость токосъемных элемен-становлении головок блока цилиндров двигателей внутреннего сгорания.

тов снижает эффект инжекции воздуха из окружающей среды, вызывает завихрение воздуха в зоне плавления, что приводит к снижению качества распыления расплавленного металла.

Предлагаемые размеры сопла обеспечивают оптимальную обтекаемость дуги, качественный распыл расплавленного металла и достаточную скорость транспортировки распыляемых частиц до поверхности основного металла.

Устройство работает следующим образом.

Оператор проверяет положение точки схождения проволок 10 гак, чтобы она находилась соосно соплу 8, установленному

Формула изобретения

25 Электродуговой распылитель, содержащий блок с каналами для подачи проволок, токосъемные направляющие элементы, разделенное сопло, отличающийся тем что, с целью повышения качества покрытия за счет увеличения адгезии, сопло выполнено длиной, не превышающей 2/3 расстояния от передней плоскости блока до точки схождения проволок, а диаметр отверстия сопла в 4-4,5 раза больше диаметра проволоки, причем разделенное сопло выполнено

30

на передней плоскости блока 1, причем „ в виде цилиндрической трубки с осевым

осевой рассекатель 9 устанавливается своей толщиной в горизонтальной плоскости регулированием поворота сопла 8 вокруг оси Включают подачу сжатого воздуха и через механизм подачи подают проволоку 10

рассекателем внутри, образующим отверстия в виде сегментов, хорды которых параллельны между собой и расположены одна от другой на расстоянии, равном двойному диаметру проволок

3

А

11

Зажигается дуга. Сжатый воздух, истекая из отверстий в виде сегментов, осевым рассекателем 9 формирует воздушные струи, между которыми образуется транспортирующий поток за счет всасывания воздуха из

окружающей среды. Расплавленный металл, частично захватываемый краями воздушных струй, истекающих из отверстий сопла 8, а большей частью транспортирующим потоком из атмосферного воздуха,

наносится на поверхность основного металла, образуя покрытие.

Использование электродугового распылителя для напыления расплавленного металла на поверхность позволяет получить

Формула изобретения

25 Электродуговой распылитель, содержащий блок с каналами для подачи проволок, токосъемные направляющие элементы, разделенное сопло, отличающийся тем что, с целью повышения качества покрытия за счет увеличения адгезии, сопло выполнено длиной, не превышающей 2/3 расстояния от передней плоскости блока до точки схождения проволок, а диаметр отверстия сопла в 4-4,5 раза больше диаметра проволоки, причем разделенное сопло выполнено

30

„ в виде цилиндрической трубки с осевым

в виде цилиндрической трубки с осевым

рассекателем внутри, образующим отверстия в виде сегментов, хорды которых параллельны между собой и расположены одна от другой на расстоянии, равном двойному диаметру проволок

3

Buff A

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2002 |

|

RU2228799C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| Электродуговой распылитель | 1980 |

|

SU925407A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 2000 |

|

RU2191637C2 |

| УСТРОЙСТВО ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ | 1990 |

|

RU2014905C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ | 1994 |

|

RU2097144C1 |

| Распылительная головка электрометаллизатора | 1983 |

|

SU1113177A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2019 |

|

RU2725785C1 |

| Устройство для электродуговой металлизации | 1988 |

|

SU1565535A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ | 2013 |

|

RU2537476C1 |

Изобретение относится к устройствам для напыления расплавленного металла и может быть использовано в машиностроении в других отраслях промышленности. Цель - повышение качества покрытия за счет увеличения адгезии. Для этого сопло выполнено длиной, не превышающей 2/3 расстояния от передней плоскости блока до точки схождения проволок, а диаметр отверстия сопла в 4 - 4,5 раза больше диаметра проволоки. Причем разделенное сопло выполнено в виде цилиндрической трубки с осевым рассекателем внутри, образующим отверстия в виде сегментов, хорды которых параллельны между собой и расположены одна от другой на расстоянии, равном двойному диаметру проволок. 4 ил.

5-5

Фиг. 3

ю

| Патент США № 3632952, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-23—Публикация

1988-02-08—Подача