2.Аппарат по п. 1,отлича ю-; щ и и с я тем, что магнитострикционный преобразователь расположен напротив раскатного цилиндра, а излучатель смонтирован с возможностью воздействия на его поверхность,

3.Аппарат по п, 1, о т л и ч ai ющ и и с я тем, что магнитострикционный преобразователь расположен напротив накатного валика, а излучатель смонтирован с возможностью воздействия на его поверхность.

1, Аппарат по п. 3, о т л и ч а ющ и и с я тем, что в излучателе выполнен канал для подвода краски к его рабочей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАСОЧНЫЙ АППАРАТ | 2006 |

|

RU2317896C1 |

| КРАСОЧНЫЙ АППАРАТ ПЕЧАТНОЙ МАШИНЫ | 1991 |

|

RU2033334C1 |

| Красочный аппарат печатных машин | 1976 |

|

SU618305A1 |

| СПОСОБ ИРИСОВОЙ ПЕЧАТИ | 2001 |

|

RU2188764C1 |

| Устройство для раската жидкой среды | 1982 |

|

SU1255043A3 |

| Красочный аппарат ротационной печатной машины | 1981 |

|

SU969547A1 |

| СИСТЕМА В ПЕЧАТАЮЩЕМ УСТРОЙСТВЕ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2415017C9 |

| УСТРОЙСТВО В ПЕЧАТНОМ МЕХАНИЗМЕ ПЕЧАТНОЙ МАШИНЫ | 2009 |

|

RU2451605C1 |

| Печатная машина для печати на полых цилиндрических изделиях | 1990 |

|

SU1735056A1 |

| Красочный аппарат ротационной печатной машины | 1982 |

|

SU1136955A1 |

1. КРАСОЧНЫЙ АППАРАТ ПЕЧАТНОЙ МАШИНЫ, содержащий последовательно размещенные дукторный цилиндр, передаточный валик, раскатной цилиндр .и накатной валик, отличающийся тем, что, с целью повышения качества раската краски, он снабжен по меньшей мере одним магнитострикционным преобразователем с концентратором, электрически связанным с высокочастотным генератором и размещенным напротив одного из цилиндров или валиков, и одним излучателем, смонтированным на конце концентратора для воздействия на поверхность этого цилиндра или валика. г

Изобретение .относится к полиграфическому ма1Ш1ностроению и может быть использовано в плоскопечатных и ротационных печатных машинах высокой и плоской печати.

Известен красочный аппарат печатной машины, содержащий последовательно размещенные дукторный цилиндр, передаточный валик, раскатной цилиндр и накатной валик l1 .

В этом аппарате раскат краски осуществляется при взаимодействии двух трущихся с различными линейными скоростями злементов - раскатного цилиндра с эластичной поверхностью и металлического цилиндра, при этом качество раската зависит от оптимальной работы трущейся пары и силового воздействия, на краску. Незначительное силовое воздействие, ограниченное кинематикой аппарата, не позволяет достичь высокого качества растира краски.

Цель изобретения - повьщ1ение качества раската краски.

Указанная цель достигается тем, что аппарат, содержащий последовательно размещенные дукторный цилиндр, передаточный валик, раскатной цилиндр и накатной валик, снабжен по меньшей мере одним магнитострикционным преобразователем с концентратором, электрически связанным с высокочастотным генератором и размещенным напротив одного из цилиндров или валиков, и одним излучателем, смонтированньм на конце концентратора для воздействия на поверхность этого цилиндра или валика.

Магнитострикционный преобразователь расположен напротив раскатного цилиндра, а излучатель смонтирован

с возможностью воздействия на его поверхность.

Магнитострикционный преобразователь расположен напротив накатного валика, а излучатель смонтирован с возможностью воздействия на его поверхность.

В излучателе выполнен канал для подвода краски к его рабочей поверхности.

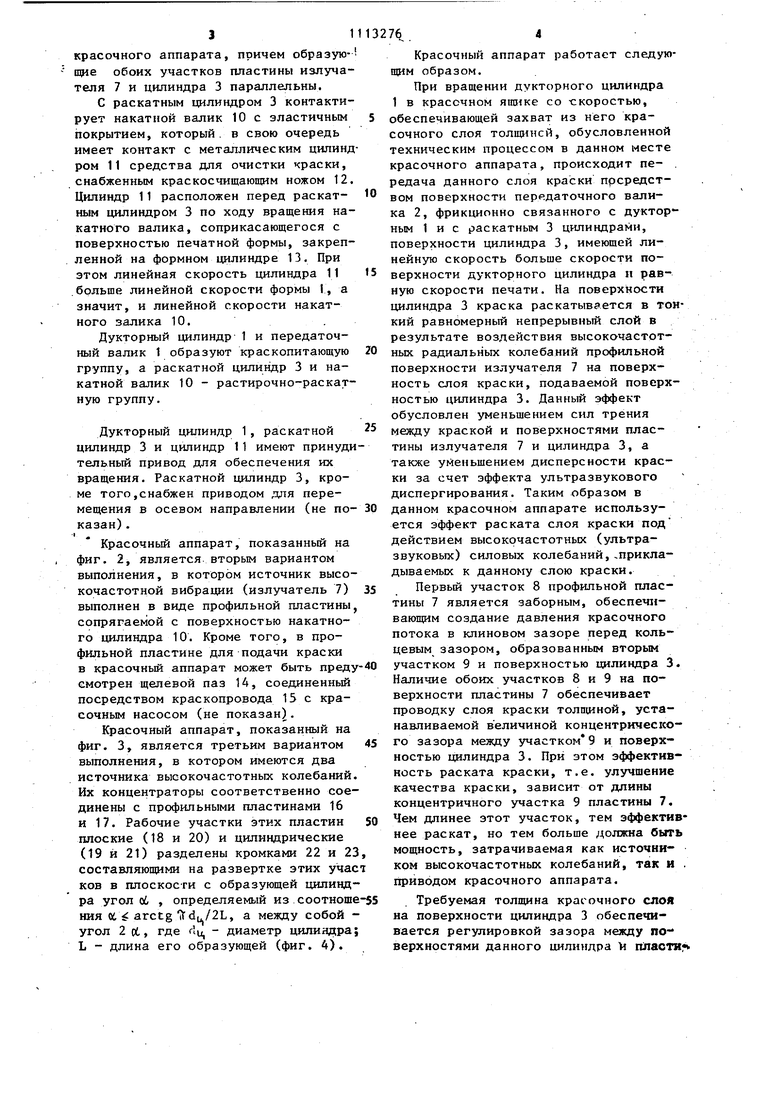

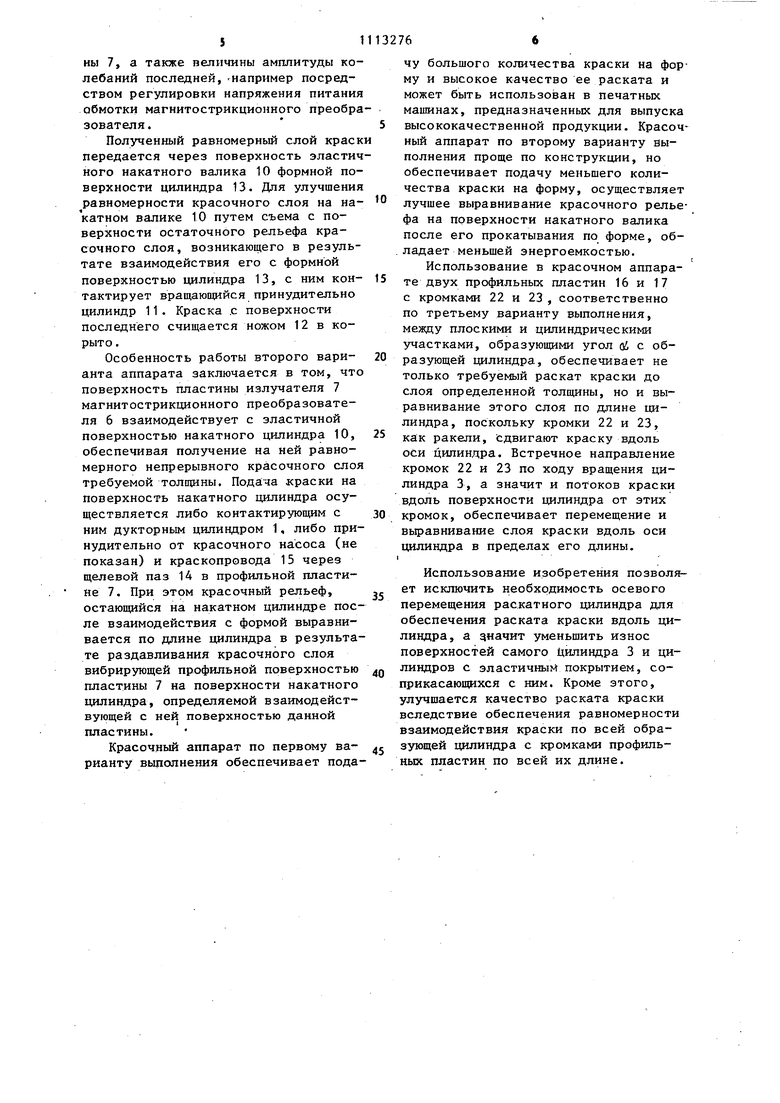

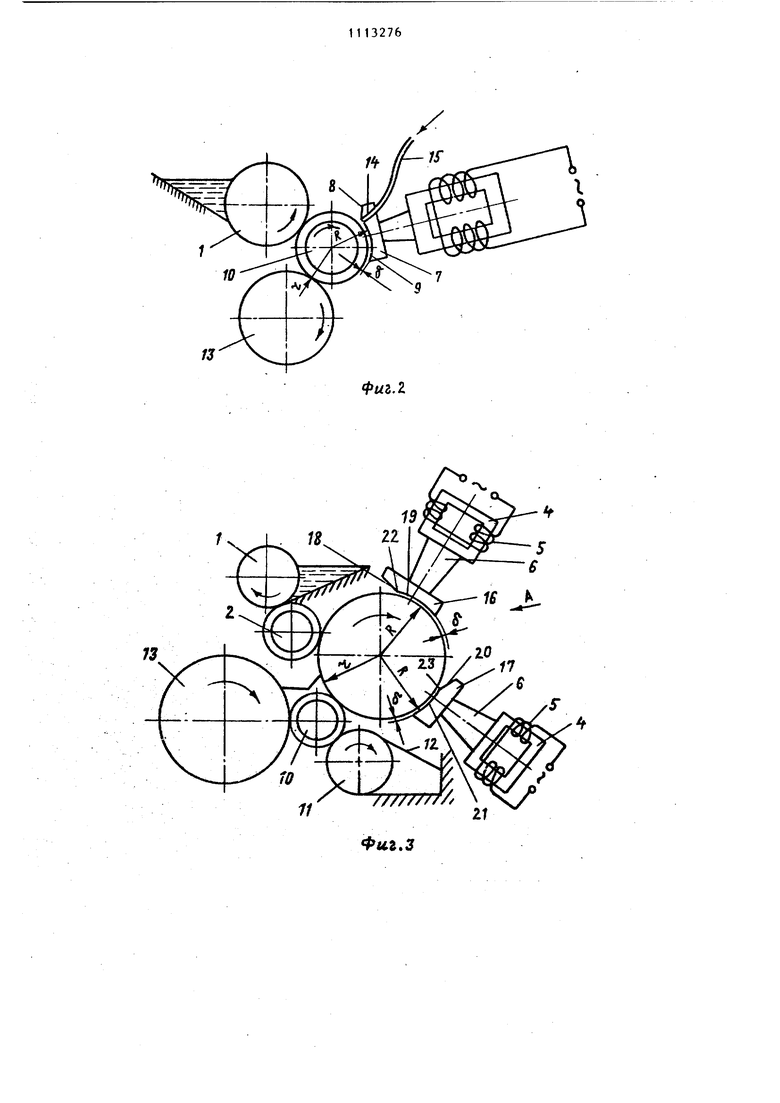

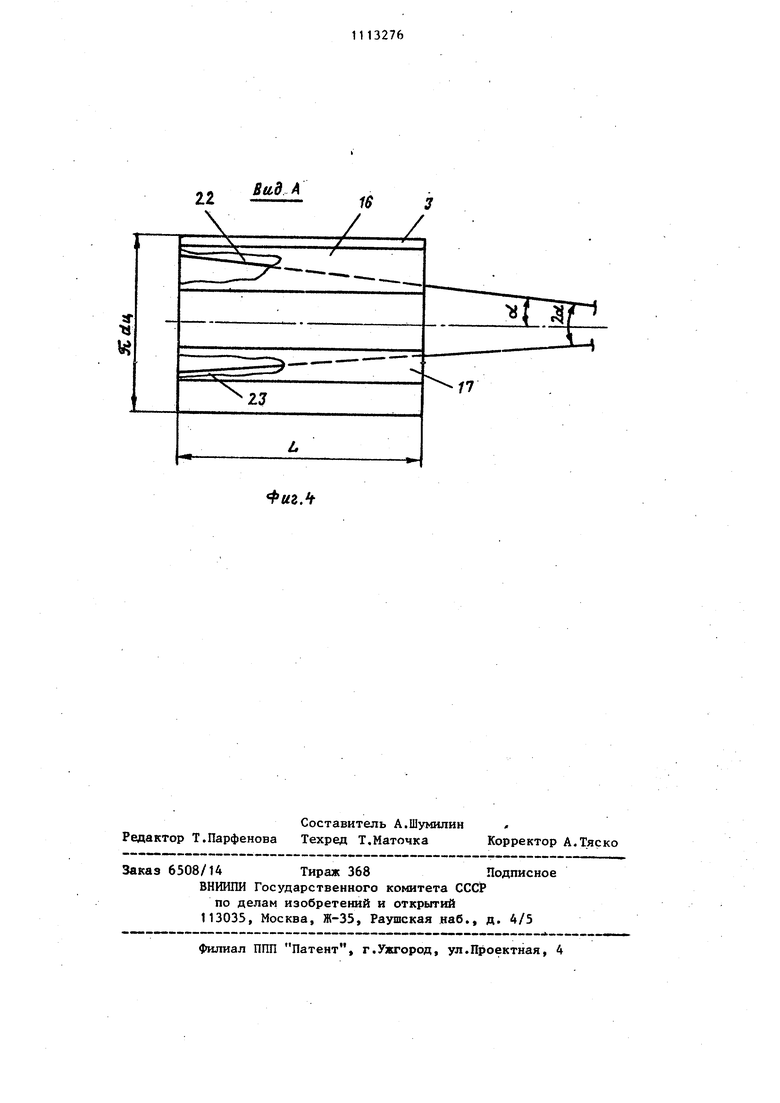

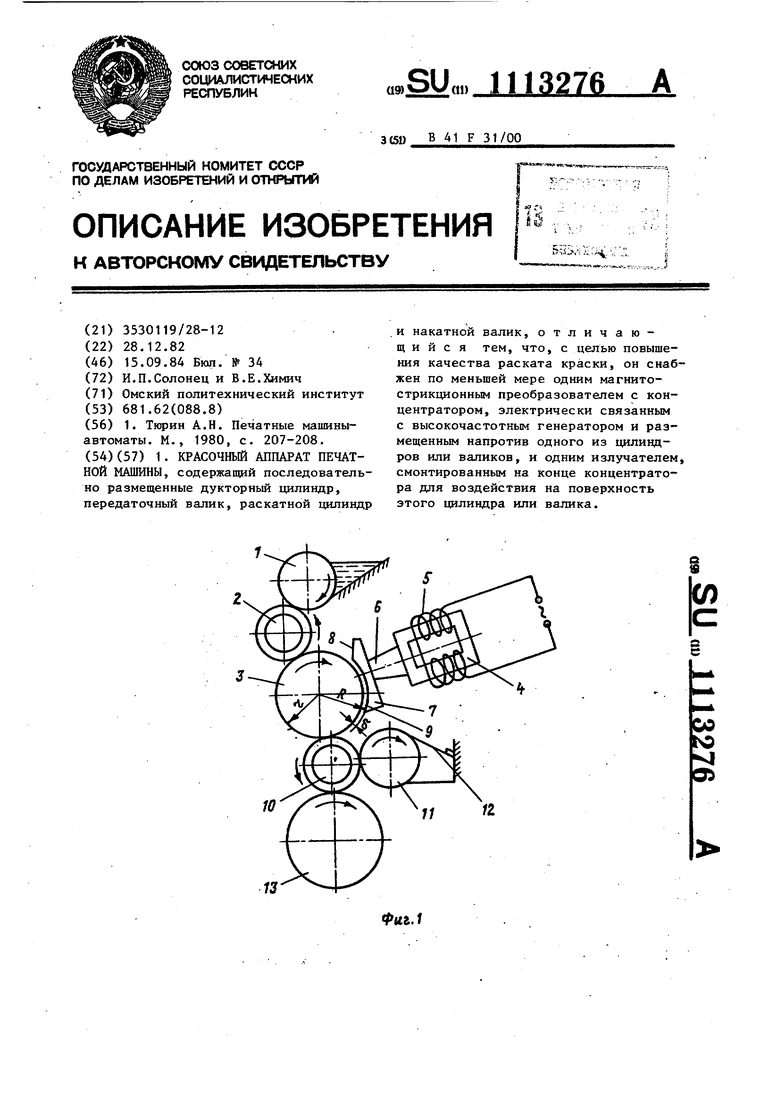

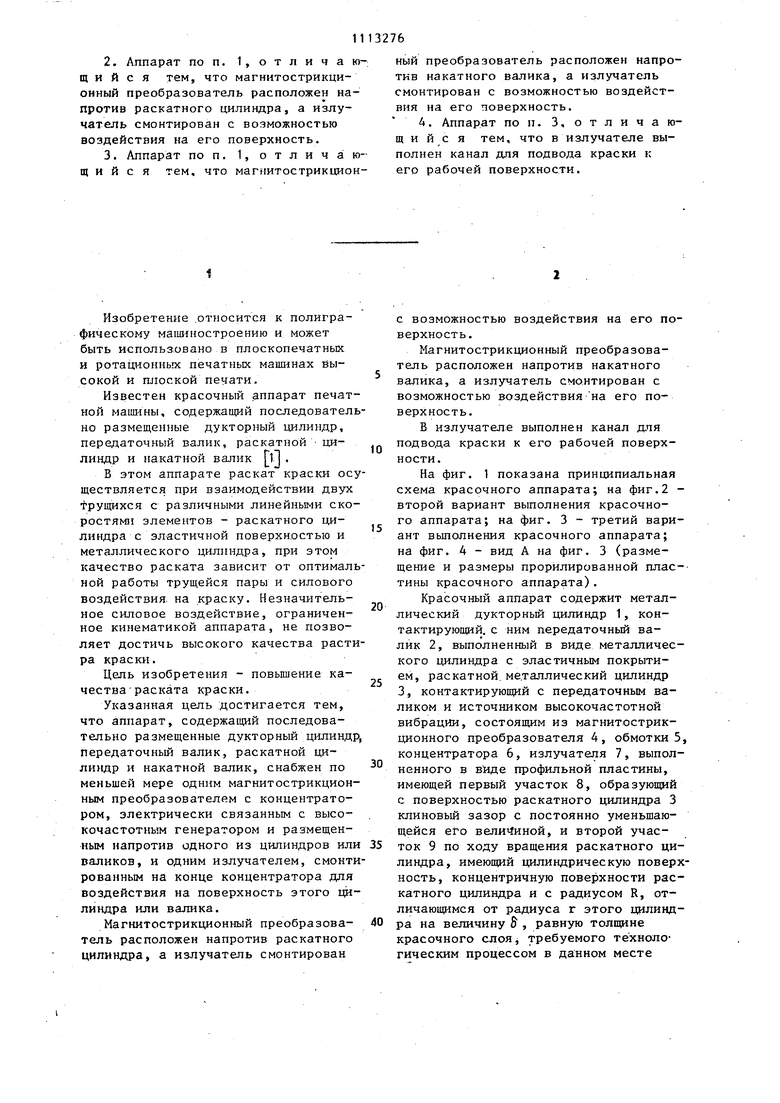

На фиг. 1 показана принципиальная схема красочного аппарата; на фиг.2 второй вариант выполнения красочного аппарата; на фиг. 3 - третий вариант выполнения красочного аппарата; на фиг. 4 - вид А на фиг. 3 (размещение и размеры прорилированной пластины красочного аппарата).

Красочный аппарат содержит металлический дукторньй цилиндр 1, контактирующий, с ним передаточный валик 2, выполненный в виде металлического цилиндра с эластичным покрытием, раскатной, ме.таллический цилиндр 3, контактирующий с передаточным валиком и источником высокочастотной вибрации, состоящим из магнитострикционного преобразователя 4, обмотки 5 концентратора 6, излучателя 7, выполненного в виде профильной пластины, имеющей первый участок 8, образующий с поверхностью раскатного цилиндра 3 клиновый зазор с постоянно уменьшающейся его велиЧГиной, и второй участок 9 по ходу вращения раскатного цилиндра, имеющий цилиндрическую поверхность, концентричную поверхности раскатного цилиндра и с радиусом R, отличающимся от радиуса г этого цилиндра на величину Ь , равную толщине красочного слояj требуемого технологическим процессом в данном месте

красочного аппарата, причем образующие обоих участков пластины излучателя 7 и цилиндра 3 параллельны.

С раскатным цилиндром 3 контактирует накатной валик 10 с эластичным покрытием, который . в свою очередь имеет контакт с металлическим цилиндром 11 средства для очистки краски, снабженным краскосчищающим ножом 12. Цилиндр 11 расположен перед раскатным цилиндром 3 по ходу вращения накатного валика, соприкасающегося с поверхностью печатной формы, закрепленной на формном цилиндре 13. При этом линейная скорость цилиндра 11 .больше линейной скорости формы I, а значит, и линейной скорости накатного залика 10..

Дукторный цилиндр 1 и передаточный валик 1 образуют краскопитающую группу, а раскатной цилиндр 3 и накатной валнк 10 - растирочно-раскатную группу.

Дукторный цилиндр 1, раскатной цилиндр 3 и цилиндр 11 имеют принудительный привод для обеспечения их вращения. Раскатной цилиндр 3, кроме того,снабжен приводом Д1тя перемещения в осевом направлении (не показан).

Красочный аппарат, показанный на фиг. 2, является, вторым вариантом выполнения, в котором источник высокочастотной вибрации (излучатель 7) выполнен в виде профильной пластины, сопрягаемой с поверхностью накатного цилиндра 10. Кроме того, в профильной пластине для подачи краски в красочный аппарат может быть преду смотрен щелевой паз 14, соединенный посредством краскопровода 15 с красочным насосом (не показан).

Красочный аппарат, показанный на фиг. 3, является третьим вариантом выполнения, в котором имеются два источника высокочастотных колебаний. Их концентраторы соответственно соединены с профильными пластинами 16 и 17. Рабочие участки этих пластин плоские (18 и 20) и цилиндрические (19 и 21) разделены кромками 22 и 23 составляющими на развертке этих учас ков в плоскости с образующей цилиндра угол об , определяемый из .соотношв кия 06 : arctg(, а между собой угол 2 ct, где fu, - диаметр цилиндра; L - длина его образующей (фиг. 4).

Красочный аппарат работает следующим образом.

При вращении дукторного цилиндра 1 в красочном ящике со скоростью, обеспечивающей захват из него красочного слоя толщиной, обусловленной техническим процессом в данном месте красочного аппарата, происходит передача данного слоя краски прсредством поверхности передаточного валика 2, фрикционно связанного с дукторным 1 и с раскатным 3 цилиндрами, поверхности цилиндра 3, имеющей линейную скорость больше скорости поверхности дукторного цилиндра п равную скорости печати. На поверхности цилиндра 3 краска раскатывается в токий равномерный непрерывный слой в результате воздействия высокочастотных радиальных колебаний профильной поверхности излучателя 7 на поверхность слоя краски, подаваемой поверхностью цилиндра 3. Данный эффект обусловлен уменьшением сил трения между краской и поверхностями пластины излучателя 7 и цилиндра 3, а также уменьшением дисперсности краски за счет эффекта ультразвукового диспергирования. Таким образом в данном красочном аппарате используется эффект раската слоя краски под действием высокрчастотньсх (ультразвуковых) силовых колебаний, ,прикладываемых к данному слою краски.

Первый участок 8 профильной пластины 7 является заборным, обеспечивающим создание давления красочного потока в клиновом зазоре перед кольцевым зазором, образованньи вторьм участком 9 и поверхностью цилиндра 3 Наличие обоих участков 8 и 9 на поверхности пластины 7 обеспечивает проводку слоя краски толп1иной, устанавливаемой величиной концентрического зазора между участком 9 и поверхностью цилиндра 3. При этом эффективность раската краски, т.е. улучщение качества краски, зависит от длины концентричного участка 9 пластины 7. Чем длинее этот участок, тем эффекто нее раскат, но тем больше должна быт мощность, затрачиваемая как источником высокочастотных колебаний, так и приводом красочного аппарата.

Требуемая толщина красочного слоя на поверхности цилиндра 3 обеспечивается регулировкой зазора между по- верхностями данного Vi ппасти ны 7, а также величины амплитуды колебаний последней, -например посредством регулировки напряжения питания обмотки магнитострикционного преобра зователя. Полученный равномерный слой краск передается через поверхность эластич ного накатного валика 10 формной поверхности цилиндра 13. Для улучшения равномерности красочного слоя на наVaTHOM валике 10 путем съема с поверхности остаточного рельефа красочного слоя, возникающего в результате взаимодействия его с формной поверхностью цилиндра 13, с ним контактирует вращающийся принудительно цилиндр 11. Краска с поверхности последнего счищается ножом 12 в корыто . Особенность работы второго варианта аппарата заключается в том, что поверхность пластины излучателя 7 магнитострикционного преобразователя 6 взаимодействует с эластичной поверхностью накатного цилиндра 10, обеспечивая получение на ней равномерного непрерывного красочного слоя требуемой толщины. Пода:ча краски на поверхность накатного цилиндра осуществляется либо контактирующим с ним дукторным цилиндром 1, либо принудительно от красочного насоса (не показан) и краскопровода 15 через щелевой паз 14 в профильной пластине 7. При этом красочный рельеф, остающийся на накатном цилиндре после взаимодействия с формой выравнивается по длине цилиндра в результате раздавливания красочного слоя вибрирующей профильной поверхностью пластины 7 на поверхности накатного цилиндра, определяемой взаимодействующей с ней поверхностью данной пластины. Красочный аппарат по первому варианту выполнения обеспечивает пода чу большого количества краски на форму и высокое качество ее раската и может быть использован в печатных машинах, предназначенных для выпуска высококачественной продукции. Красочный аппарат по второму варианту выполнения проще по конструкции, но обеспечивает подачу меньшего количества краски на форму, осуществляет лучшее выравнивание красочного рельефа на поверхности накатного валика после его прокатывания по форме, обладает меньшей энергоемкостью. Использование в красочном аппарате двух профильных пластин 16 и 17 с кромками 22 и 23 , соответственно по третьему варианту выполнения, между плоскими и цилиндрическими участками, образуюшлми угол oi с образующей цилиндра, обеспечивает не только требуемый раскат краски до слоя определенной толщины, но и выравнивание этого слоя по длине цилиндра, поскольку кромки 22 и 23, как ракели, Сдвигают краску вдоль оси цилиндра. Встречное направление кромок 22 и 23 по ходу вращения цилиндра 3, а значит и потоков краски вдоль поверхности цилиндра от этих кромок, обеспечивает перемещение и выравнивание слоя краски вдоль оси цилиндра в пределах его длины. Использование изобретения позволяет исключить необходимость осевого перемещения раскатного цилиндра дпя обеспечения раската краски вдоль цилиндра, а значит уменьшить износ поверхностей самого Цилиндра 3 и цилиндров с эластичным покрытием, соприкасающихся с ним. Кроме этого, улучшается качество раската краски вследствие обеспечения равномерности взаимодействия краски по всей образующей цилиндра с кромками профильных пластин по всей их длине.

Вид А

22

V

/

Чts

1Й

X

2J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тюрин А.Н | |||

| Печатные машиныавтоматы | |||

| М., 1980, с | |||

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

Авторы

Даты

1984-09-15—Публикация

1982-12-28—Подача