Изобретение относится к полиграфической технике и предназначено для использования в ротационных машинах высокой и плоской печати.

Известен красочный аппарат печатной машины, состоящий из краскоподающей группы с ее приводом, растирочно-раскатной группы, включающей раскатные валики и растирочно-раскатные цилиндры, приводы их вращения и осевого перемещения, муфты на свободных концах цапф цилиндров, кинематически связанные с приводом осевого перемещения, и накатной группы, включающей накатные валики [1]

Недостатками данного красочного аппарат являются, во-первых, большое потребление энергии для его привода, зависящей от длины валиков и цилиндров; во-вторых, недостаточная эффективность работы растирочно-раскатной группы вследствие задания программы ее работы от привода машины, в то время, как необходимо, чтобы эта программа зависела от вида печатной формы, т.е. от соотношения площадей изображающих и пробельных мест на ней; в-третьих, недостаточная точность регулировки толщины красочного слоя, подаваемого на накатные валики.

Известен также красочный аппарат печатной машины, состоящий из краскоподающей группы, включающей дукторный краскоподающий цилиндр и привод его вращения, растирочно-раскатной группы, включающей валики с эластичным покрытием и растирочно-раскатные цилиндры с жесткими поверхностями с приводом их вращения, кинематически связанным с формным цилиндром, и приводом их осевого перемещения, а также с муфтами на свободных концах их цапф, кинематически связанных с приводом их осевого перемещения, и накатной группы, включающей накатные валики [2]

Недостатками данного красочного аппарата являются также большое потребление энергии для его привода, зависящей от длины валиков и цилиндров, недостаточная эффективность работы растирочно-раскатной группы вследствие задания программы ее работы в зависимости только от работы привода машины, в то время, как необходимо, чтобы эта программа зависела от соотношения площадей изображающих и пробельных мест на различных применяемых формах.

Целью изобретения является уменьшение энергопотребления красочным аппаратом и повышение равномерности красочного слоя на накатном валике.

Это достигается тем, что в красочном аппарате печатной машины, состоящем из краскоподающей группы, включающей дукторный цилиндр и привод его вращения, растирочно-раскатной группы, включающей валики с эластичным покрытием и растирочно-раскатные цилиндры с жесткими поверхностями и с приводом их вращения, кинематически связанным с формным цилиндром, и приводом их осевого перемещения, а также муфтами на свободных концах их цапф, кинематически связанных с приводом их осевого перемещения, и накатной группы, включающей накатные валики, раскатные валики с эластичной поверхностью растирочно-раскатной группы также снабжены приводом их вращения, кинематически связанным с формным цилиндром, при этом привод осевого перемещения связан с муфтами, закрепленными на свободных концах всех валиков и цилиндров растирочно-раскатной группы, и снабжен автономным приводным электродвигателем с возможностью регулирования скорости его вращения, а привод вращения всех валиков и цилиндров растирочно-раскатной группы выполнен в виде двух параллельных ветвей зубчатых передач, одна из которых кинематически связана с цилиндрами, а другая с валиками, причем делительные окружности зубчатых колес этого привода, закрепленных на валиках, выполнены меньшими, чем диаметры наружных поверхностей этих валиков.

При этом кинематическая связь муфт на свободных концах цапф всех валиков и цилиндров растирочно-раскатной группы с приводом их осевого перемещения выполнена в виде наклонных шайб, плоскости которых закреплены под углом к осям их вращения, а их наружные поверхности выполнены торовыми и взаимодействующими с внутренними поверхностями муфт соседних валиков и цилиндров, выполненных в виде подшипников качения, и механической передачи между этими наклонными шайбами и приводным индивидуальным электродвигателем.

Кроме этого, длины валиков и цилиндров растирочно-раскатной группы выполнены последовательно уменьшающимися на двойную величину их осевого перемещения, начиная от цилиндра, контактирующего с накатным валиком, и кончая валиком, контактирующим с краскопринимающим цилиндром.

Привод дукторного цилиндра может быть также выполнен содержащим обгонную муфту, наружное кольцо которой закреплено, например, на дукторном цилиндре, а внутреннее кольцо свободно размещено на оси этого цилиндра и жестко связано с ведомым звеном водилом приводного кривошипно-шатунно-кулачкового механизма посредством кулисного соединения, кулиса которого закреплена на водиле и снабжена регулировочными винтами, а кулисный камень размещен в пазу кулисы, взаимодействует с регулировочными винтами и шарнирно соединен с шатуном.

Анализ технической и патентной литературы не выявил других технических решений, аналогичных предложенным приводу от индивидуального электродвигателя с регулируемой скоростью осевого перемещения валиков и цилиндров растирочно-раскатной группы, конструкции механизма, обеспечивающего осевое перемещение цилиндров и валиков растирочно-раскатной группы, в виде наклонных шайб, взаимодействующих с внутренними поверхностями муфт, закрепленных на свободных концах цапф этих валиков и цилиндров и выполненных в виде подшипников качения, выполнению валиков и цилиндров растирочно-раскатной группы с длинами, последовательно уменьшающимися, конструкции привода дукторного цилиндра, удачно заменяющего храповой механизм.

Существенные отличия заявляемого решения и заключаются именно в этих признаках.

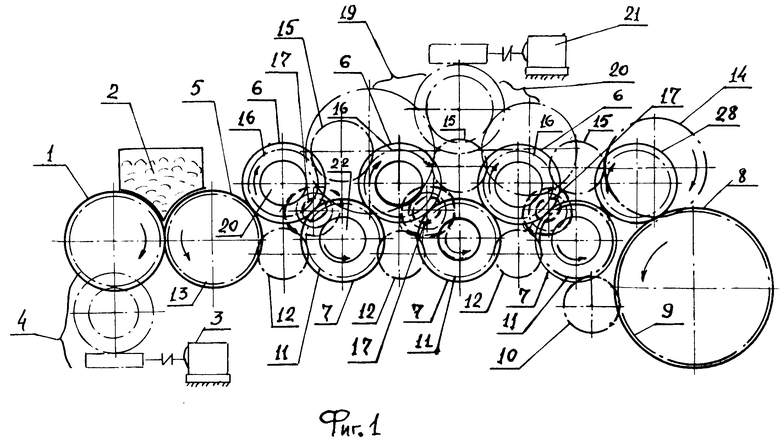

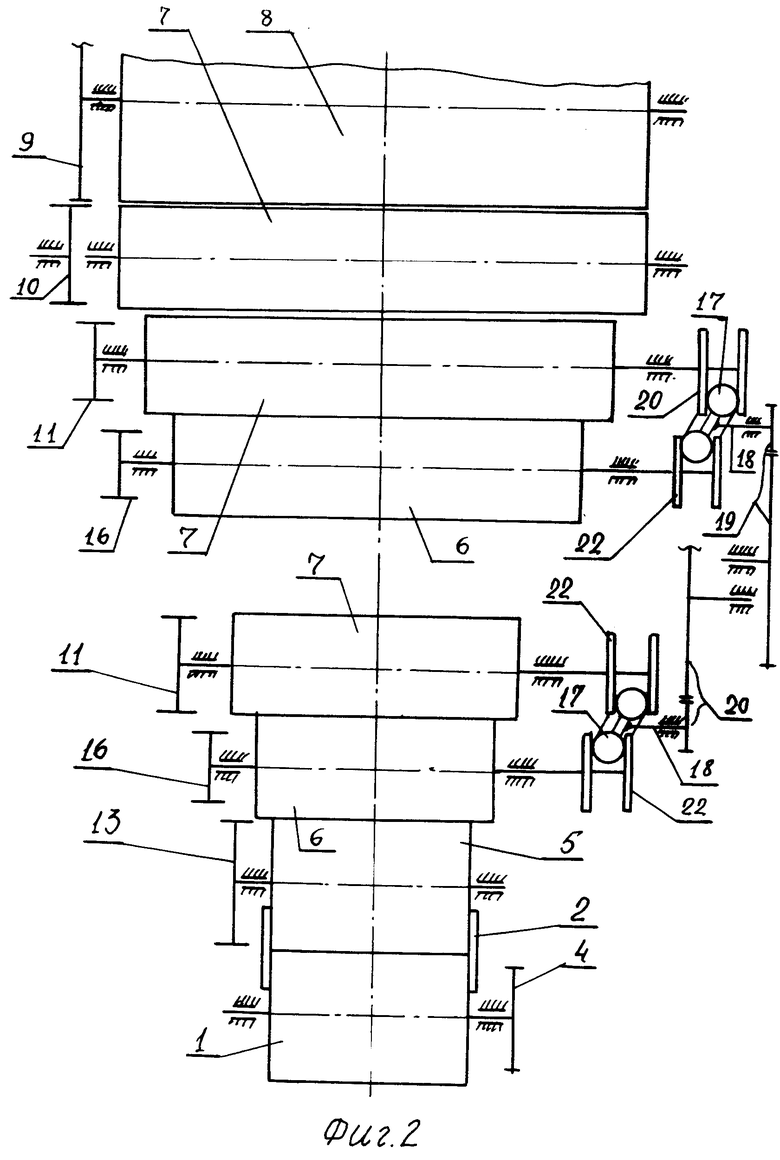

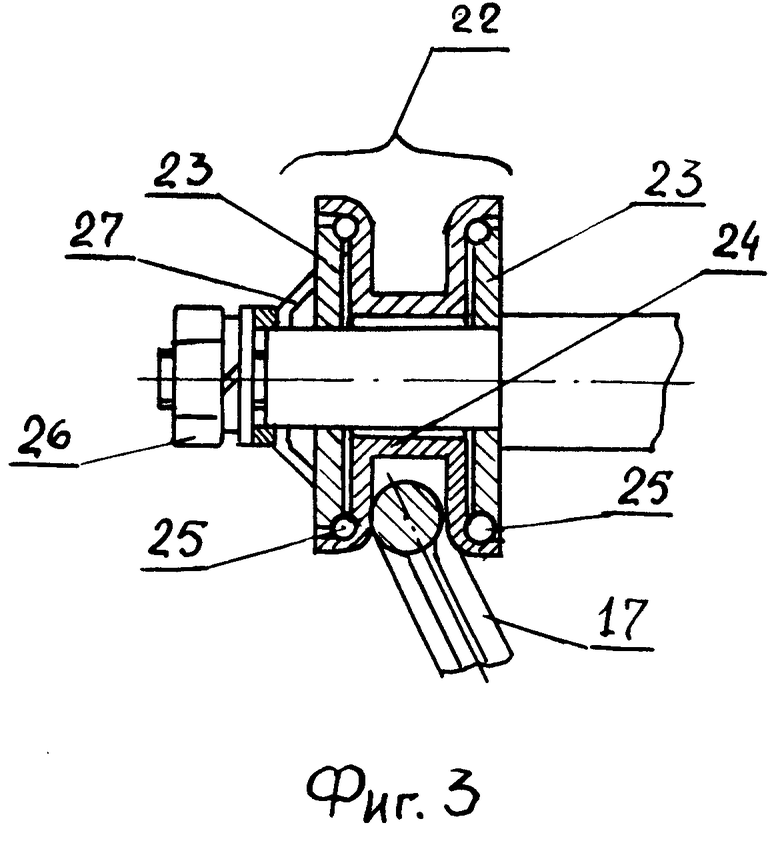

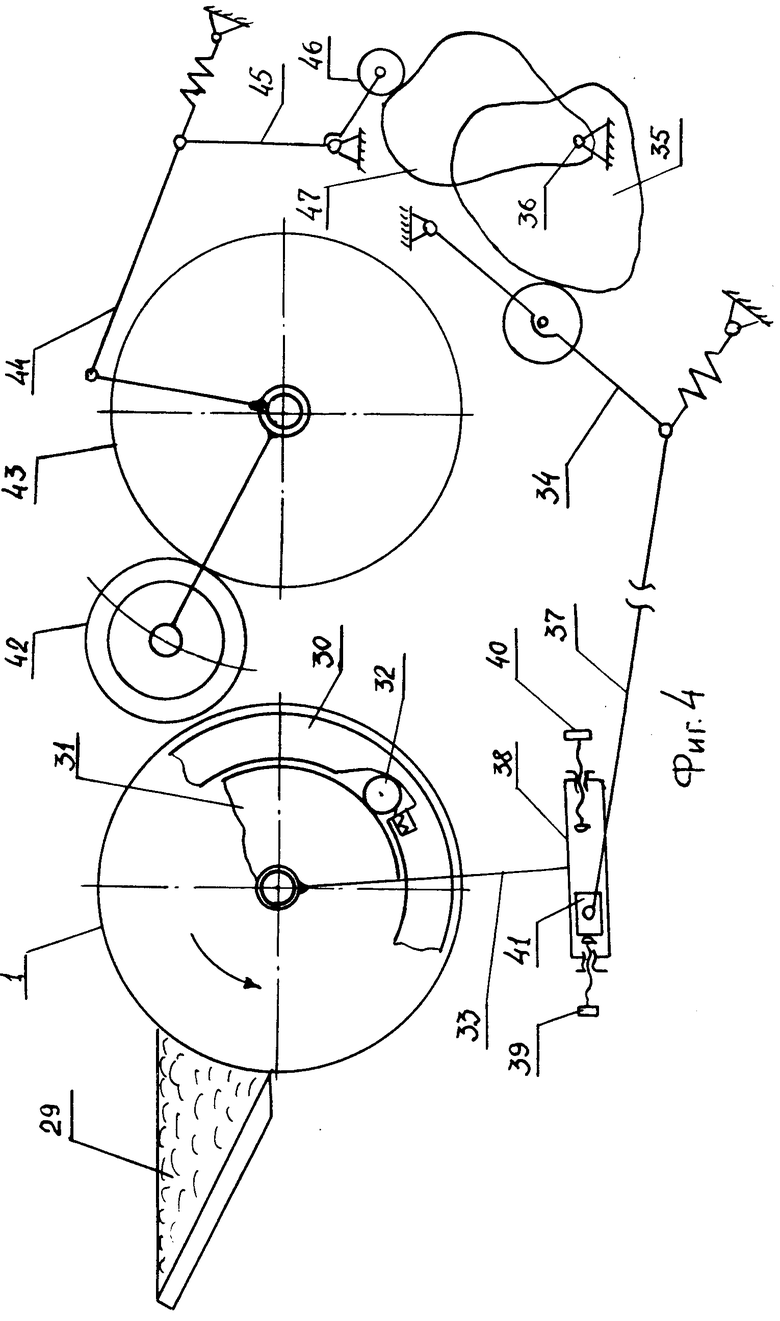

На фиг. 1 и 2 показана схема заявляемого красочного аппарата; на фиг.3 конструкция муфтового соединения для механизма осевого перемещения валиков и цилиндров; на фиг. 4 кинематическая схема предлагаемого привода дукторного цилиндра.

Красочный аппарат печатной машины содержит (фиг. 1) краскоподающую группу, содержащую дукторный цилиндр 1 и красочный ящик 2, при этом привод дукторного цилиндра имеет индивидуальный с регулируемой скоростью электродвигатель 3, соединенный с ним посредством механической передачи 4. Кроме того, красочный аппарат содержит также растирочно-раскатную группу, включающую краскопринимающий цилиндр 5, валики 6 с эластичным покрытием и цилиндры 7 с жесткими поверхностями. Привод вращения цилиндров 5, 7 и валиков 6 выполнен принудительным от зубчатого колеса 9, закрепленного на формном цилиндре 8 двумя ветвями зубчатых передач зубчатые колеса 10, 11, 12, 13 для привода цилиндров с жесткими поверхностями (10, 12 промежуточные зубчатые колеса, 11 зубчатые колеса, закрепленные на валах цилиндров, 13 зубчатое колесо, закрепленное на цилиндре 5), а также зубчатые колеса 14, 15, 16 для привода валиков с эластичными поверхностями (15, 14, промежуточные колеса, 16 зубчатые колеса, закрепленные на валах валиков 6 эластичными поверхностями). При этом диаметры делительных окружностей зубчатых колес 16 выполнены меньшими, чем наружные поверхности валиков 6.

Привод осевого перемещения валиков 6 и цилиндров 7 выполнен в виде наклонных шайб 17, размещенных на валах 18 (фиг.2), связанных посредством зубчатых передач 19, 20 с индивидуальным электродвигателем 21 с возможностью регулирования скорости последнего. Наружные поверхности наклонных шайб 17 выполнены торовыми. На свободных концах цапф всех валиков 6 и цилиндров 7 закреплены муфты 22, сопрягающиеся с наклонными шайбами 17. Для уменьшения сил трения, сопровождающих взаимодействие наклонных шайб 17 с муфтами 22, последние могут быть выполнены так, как показано на фиг.3. Здесь наклонная муфта выполнена из двух крайних дисков 23 и среднего пазового диска 24. Диски 23 и 24 имеют между собой силовое взаимодействие через шарики 25, заключенные в сепараторы. Это силовое взаимодействие осуществлено гайкой 26 через тарельчатую пружину 27.

Накатная группа в данном красочном аппарате представлена одним накатным валиком 28, взаимодействующим с формным цилиндром 8 и цилиндром 7 растирочно-раскатной группы.

Привод дукторного цилиндра 1 может быть выполнен и в виде, представленном на фиг. 4. Дукторный цилиндр 1 размещен в красочном ящике 29 и снабжен обгонной муфтой, наружное кольцо 30 которой закреплено на дукторном цилиндре, а внутреннее кольцо 31 свободно размещено на оси этого цилиндра, взаимодействует с наружным кольцом 30 через ролики 32 и жестко соединено с ведомым звеном водилом 33 приводного кривошипно-шатунно-кулачкового механизма. Ведущее звено этого механизма коромысло 34 программного кулачкового механизма, регулируемые кулачки 35 которого закреплены на программном валу 36, например валу формного цилиндра 8. При этом соединение водила 33 с шатуном 37 приводного механизма выполнено в виде кулисного с кулисой 38, закрепленной на водиле 33 и снабженной регулировочными винтами 39 и 40 на ее концах, и кулисным камнем 41, размещенным в пазу кулисы 38 и шарнирно соединенным с шатуном 37. Привод используемого при этом передаточного валика 42, постоянно взаимодействующего с краскопринимающим цилиндром 43, а периодически с дукторным цилиндром 1, выполнен в виде рычажного механизма 44, ведомое звено 45 которого получает привод от ролика 46, взаимодействующего с кулачком 47, также закрепленным на программном валу 36.

Работа предлагаемого красочного аппарата печатной машины заключается в следующем.

Краска непрерывно подается из красочного ящика 2 (фиг.1, 2) в зазор между дукторным цилиндром 1 и краскопринимающим цилиндром 5. Количество подаваемой краски регулируется посредством изменения зазора между ними и скоростью вращения дукторного цилиндра посредством регулирования скорости индивидуального приводного электродвигателя 3. Затем краска подается в растирочно-раскатную группу, состоящую из приводных валиков 6 с упругой поверхностью и приводных цилиндров 7 с жесткой поверхностью. При этом растир и раскат краски осуществляются за счет принудительного вращения и осевого перемещения всех валиков 6 и цилиндров 7. Для согласования окружной скорости этих валиков и цилиндров с окружной скоростью формного цилиндра 8 привод валиков кинематически жестко связан посредством зубчатых колес 9, 10, 11, 12, 13, а цилиндров 7 посредством зубчатых колес 14, 15, 16 с формным цилиндром 8. Использование в качестве привода вращения валиков с эластичным покрытием зубчатых колес, закрепленных на них и имеющих диаметр делительной окружности, меньший диаметра наружной поверхности валика, обеспечивает перекатывание этих поверхностей по поверхностям цилиндров без проскальзывания вследствие приложения движущего усилия к валику на некотором плече относительно точки контакта его с жесткой поверхностью цилиндра и уравновешиваемого упругим усилием деформированной эластичной оболочкой валика и силовыми трениями в контактной зоне.

Привод осевого перемещения валиков 6 и цилиндров 7 осуществлен также от индивидуального электродвигателя 21. Это обусловлено тем, что технологический процесс растира краски при осевом перемещении валиков и цилиндров зависит в основном от вида печатной формы, и поэтому интенсивность их осевых перемещений должна быть согласована и со скоростью вращения формного цилиндра, и с видом печатной формы. Кроме того, интенсивность осевого перемещения валиков и цилиндров зависит от их удаления относительно формного цилиндра и должна быть большей у валиков и цилиндров, расположенных ближе к формному цилиндру. Поскольку осевое перемещение в предлагаемом красочном аппарате сообщается всем валикам и цилиндрам растирочно-раскатной группы, выгодным для снижения металлоемкости и уменьшения энергозатрат на привод этих валиков и цилиндров оказывается выполнение их с длинами, последовательно уменьшающимися, начиная от цилиндра, контактирующего с накатным валиком, и кончая краскопринимающим цилиндром 5 этой растирочно-раскатной группы, на двойную величину их осевого перемещения. Обеспечение разных скоростей осевого перемещения валиков и цилиндров на входе и выходе растирочно-раскатной группы, обусловленных разными факторами, влияющими на неравномерность красочных слоев в этих местах, можно осуществить двумя способами. Первый способ: зубчатая передача 19 может обеспечивать вращение наклонных шайб 17 на входе этой группы с меньшей скоростью, чем зубчатая передача 20 на ее выходе. Второй способ: использование двух отдельных электродвигателей для привода цилиндров и валиков соответственно на входной и выходной частях растирочно-раскатной группы (этот вариант не показан, но он очевиден).

Для уменьшения сопротивления приводу дисков муфт 22 последние могут быть выполнены в виде подшипников качения радиально-упорных шарикоподшипников (фиг.3).

Использование индивидуальных двигателей для привода дукторного цилиндра 1 и осевого перемещения валиков и цилиндров растирочно-раскатной группы значительно уменьшает нагруженность привода красочного аппарата, получающего мощность от формного цилиндра, а тем самым способствует значительному снижению интенсивности динамических процессов как в приводе красочного, так и печатного аппарата. При этом осуществление осевого перемещения всеми валиками и цилиндрами растирочно-раскатной группы приводит к существенному увеличению равномерности толщины красочного слоя, передаваемого этой группой на накатной валик 28, а затем и на печатную форму на цилиндре 8.

Отличие работы краскоподающей группы, представленной на фиг.4, заключается в том, что краска ею подается одинаковыми порциями за каждый оборот формного цилиндра 8. Данная конструкция краскоподающей группы предназначена в основном для листовых печатных машин. Для осуществления привода дукторного цилиндра 1 использованы обгонная муфта вместо обычно применяемого храпового механизма и более простая и плавная регулировка угла поворота дукторного цилиндра. Передача движения дукторному цилиндру 1 осуществляется от ведомого звена водила 33 приводного механизма, которое осуществляет значительное движение в результате воздействия кулисного камня 41, шарнирно соединенного с шатуном 37 этого механизма, на регулировочные винты 39, 40, размещенные на кулисе 38, закрепленной на водиле. При этом поворот водила 33, а вместе с ним внутреннего кольца 31 обгонной муфты через ролики 32 и внешнее кольцо 30 обеспечивает поворот дукторного цилиндра 1. Регулировка угла поворота водила 33, а значит, и дукторного цилиндра 1 осуществляется соответствующей установкой винтов 39 и 40, т.е. регулировкой холостого хода кулисного камня 41. По сравнению с храповым данный механизм работает более плавно. Краска с дукторного цилиндра затем передается валиком 42 поверхности краскопринимающего цилиндра 43, а от него валикам и цилиндрам растирочно-раскатной группы. Для этого валик 42, непрерывно касаясь поверхности цилиндра 43, периодически приходит в соприкосновение с поверхностью дукторного цилиндра 1 вследствие качания его вокруг оси цилиндра 43, сообщаемого ему кулачком 47 через рычажный механизм 44.

Как видно из описания устройства и работы предлагаемого красочного аппарата, он обладает существенными отличиями от известных красочных аппаратов и преимуществами по сравнению с ними. Существенные отличия заключаются в следующем. Во-первых, сообщение осевого перемещения и принудительного вращения всем валикам с эластичным покрытием и всем цилиндрам с жесткой поверхностью. Во-вторых, осуществление индивидуального привода с регулируемой скоростью осевого перемещения всех валиков и цилиндров. В-третьих, новизна конструкции механизма осевого перемещения всех валиков и цилиндров, заключающаяся в использовании в этом механизме вращающихся наклонных шайб, взаимодействующих с муфтами, закрепленными на свободных концах цапф указанных валиков и цилиндров, и выполнении муфт в виде подшипников качения. В-четвертых, выполнение раздельного привода ветвей красочного аппарата, например ветви валиков и ветви цилиндров растирочно-раскатной группы. В-пятых, выполнение всех валиков и цилиндров растирочно-раскатной группы с длинами, последовательно уменьшающимися. В-шестых, выполненные механизма привода дукторного цилиндра с использованием в нем обгонной муфты и регулируемой кулисной пары с зазором в приводе одного из колец этой муфты.

Использование перечисленных новых технических решений обеспечивает соответственно следующие преимущества. Во-первых, уменьшение нагруженности привода красочного аппарата, осуществляемого от формного цилиндра, а значит, улучшение качества работы красочного аппарата за счет снижения интенсивности динамических процессов в его приводе. Во-вторых, обеспечение возможности регулировки работы механизмов осевого растира в зависимости от вида формы и скорости работы печатной машины, что улучшает качество печати за счет увеличения равномерности красочного слоя, формируемого на поверхности накатных валиков. В-третьих, сообщение осевого перемещения не только некоторым цилиндрам с жесткой поверхностью, но всем цилиндрам и валикам растирочно-раскатной группы также обеспечивает увеличение равномерности красочного слоя на поверхности накатных валиков. В-четвертых, уменьшение металлоемкости и энергопотребления красочным аппаратам. В-пятых, обеспечение более плавной регулировки привода дукторного цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печатное устройство машин высокой и плоской печати | 1989 |

|

SU1708646A1 |

| Устройство для трафаретной печати | 1988 |

|

SU1703494A1 |

| Печатное устройство машин высокой и плоской печати | 1989 |

|

SU1685753A1 |

| Красочный аппарат печатной машины | 1982 |

|

SU1113276A1 |

| Устройство для упаковки рулонов | 1978 |

|

SU763190A1 |

| Красочный аппарат ротационной печатной машины | 1981 |

|

SU969547A1 |

| Красочный аппарат ротационной печатной машины | 1982 |

|

SU1136955A1 |

| Печатная машина для печати на полых цилиндрических изделиях | 1990 |

|

SU1735056A1 |

| Привод красочного аппарата | 1978 |

|

SU943013A1 |

| Ротационная печатная машина для печатных плат | 1986 |

|

SU1369919A1 |

Использование: для ротационных машин высокой и плоской печати. Сущность изобретения: красочный аппарат печатной машины содержит краскоподающий цилиндр с приводом его вращения, растирочно-раскатную группу, состоящую из валиков с эластичным покрытием и цилиндров с жесткими поверхностями их вращения от формного цилиндра посредством двух параллельных ветвей зубчатых передач - одна для привода валиков, другая для привода цилиндров. При этом приводом осевого перемещения снабжены все цилиндры и валики, привод снабжен автономным приводным электродвигателем с возможностью регулировки его скорости вращения. Кинематическая связь муфт на концах этих цилиндров и валиков с приводом их осевого перемещения выполнена в виде наклонных шайб, плоскости которых закреплены под углом к осям их вращения, а их наружные поверхности выполнены торовыми и взаимодействующими с внутренними поверхностями муфт соседних цилиндров и валиков. Длины всех этих валиков и цилиндров выполнены последовательно уменьшающимися на двойную величину их осевого перемещения, начиная от цилиндра, контактирующего с накатным валиком, и кончая валиком, контактирующим с краскопринимающим цилиндром. 3 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тюрин А.А | |||

| Печатные машины-автоматы, М.: Книга, 1980, рис.80з. | |||

Авторы

Даты

1995-04-20—Публикация

1991-07-15—Подача