4

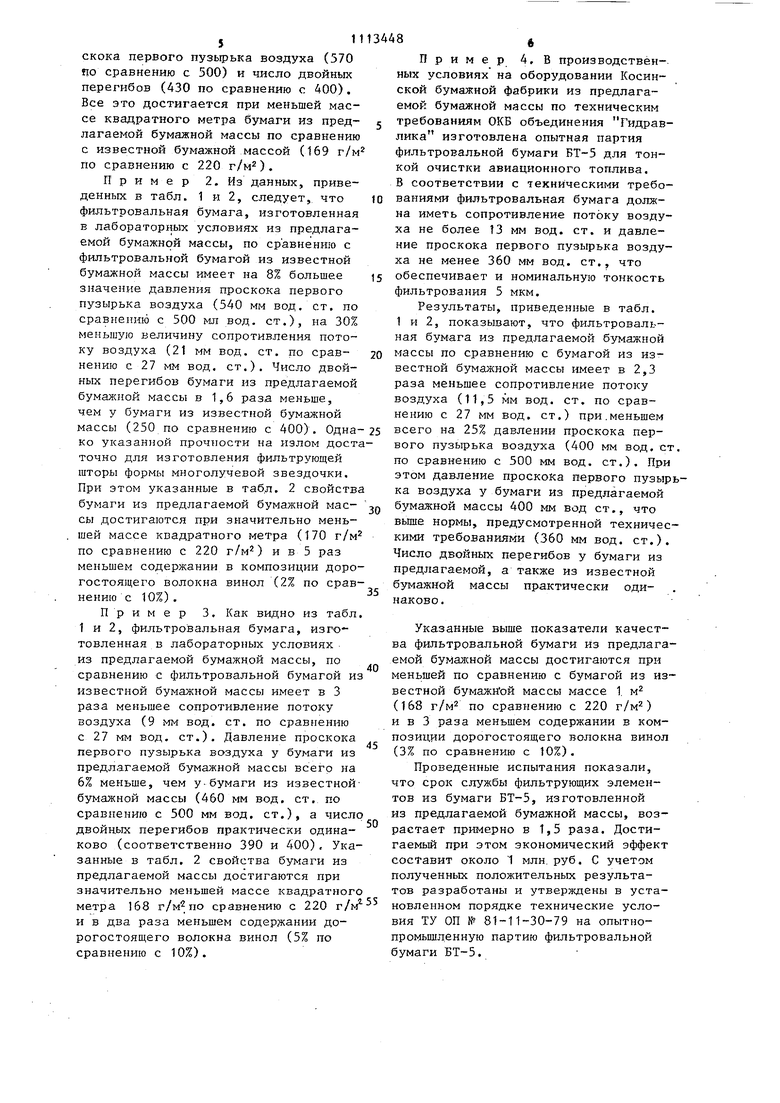

оо Изобретение относится к целлюлозио-бумажной промышленности и может быть использована при производстве различных видов фильтровальной бумаги, применяемой в машиностроении. В последние годы различные отрасли машиностроения предъявляют все более жесткие требования к качеству фильтровальных материалов. При этом в первую очередь требуется при задан ной тонкости фильтрования обеспечить увеличение пропускной способности фильтровального материала.- Это объяс няется тем, что чем ниже пропускная способность бумаги, тем больше срок службы и меньше габариты фильтрующег элемента. Увеличение срока службы фильтрующего элемента позволяет значительно сократить расход фильтровал ной бумаги, металла и т.д., а также затраты рабочего времени на обслуживание техники. Известна бумажная масса для изготовления мелкопористой фильтровальной бумаги, содержащая 10-50% целлюлозы из лиственных пород древесины, обработанной концергтрированпым раствором ш;елочи, целлюлозу из осины и сульфатьгую целлюлозу из хвойных пород древесины. Указанная бумажная масса обеспечивает изготовление филь тровальной бумаги с сопротивлением потоку воздуха 25-30 мм вод. ст., герметичностью 500 мм вод. ст. и числом двойных перегибов 30 С1. Недостатком указанной бумаги является низкое число двойных перегибов, что затрудняет изготовление из нее на современном оборудовании фил трующих элементов. Вследствие этого данная бумажная масса не нашла практического применения. I Наиболее близкой к изобретению является бумажная масса, содержащая 10-15% термообработанного волокна винол диаметром 10-30 мкм и водосто костью (температурой растворения в воде) УО-дб С, 15-25% мерсеризованной целлюлозы, 55-65% лиственной целлюлозы, 10-20% сульфатной хвойно целлюлозы. Известная бумажная масса по сравнению с указанной бумажной массой обеспечивает изготовление фильтровальной бумаги с примерно равными значениями сопротивления по току воздуха и герметичности, но со значительно большим числом двойных перегибов, достигающим 500 t27.. Однако известная бумажная масса не нашла практического применения в связи с тем, что не организовано промьш1ленное производство термообработанного волокна винол. Кроме то го, ожидаемая цена термообработанного волокна винол составляла свыше 7 тыс. руб. за тонну, что существенно увеличило бы цену фильтровальной бумаги. В -настоящее время существенно повысились требования потребителей к качеству фильтровальной бумаги и в первую очередь к величине сопротивления потоку воздуха, от которого зависят пропускная способность и срок службы фильтрующего элемента. Для улучшения качества фильтровальной бумаги необходимо снизить концентрацию раствора щелочи при обработке лиственной целлюлозы до 80-140 г/л по сравнению с 180-200 г/л, применяемой в настоящее время (концентрация щелочи свыше 140 г/л приводит к значительному снижению числа двойных перегибов, а при концентрации менее 80 г/л затруднительно обеспечить требуемую величину сопротивления потоку воздуха); увеличить содержание в композиции бумажной массы лиственной целлюлозы, обработанной раствором щелочи до 20-71% по сравнению с 15-25%, и в известной бумажной массе по прототипу; исключить из бумажной массы исходную лиственную целлюлозу, не обработанную раствором щелочи, содержание которой в известной бумажной массе 55-65%, в свяэ-и с тем, что хотя исходная лиственная целлюлоза благоприятствует образованию мелкодисперсной структуры, но одновременно приво дит к повьш)еншо сопротивления потоку воздуха и снижению числа двойных перегибов; увеличить содержание в композиции бумажной массы хвойной целлюлозы до 20-78% по сравнению с 10-20% в известной бумажной массе, что позволяет значительно повысить число двойных перегибов бумаги; ввести в композицию предлагаемой бумажной массы 2-9% свежесформованного волокна винол с температурой начала растворения в воде до 70°С вместо 10-15% термообработанного волокна винол и температурой растворения в воде 7098 С. Свежесформованное волокно винол по сравнению с термообработанным tiMeет лучшие связующее свойства, что способствует повышению числа двойных перегибов фильтровальной бумаги. Цель изобретения - уменьшение сопротивления потоку воздуха фильтровальной бумаги. Поставленная цель достигается, тем, что бумажная масса для изготовления фильтровальной бумаги и картона для очистки жидких нефтепродуктов содержащая целлюлозу из хвойной древесины, беленую лиственную целлюлозу обработанную раствором шелочи, и волокно винол, содержит в качестве волокна винол свежесформованное волокно винол с температурой растворения в воде до , беленую лиственную целлюлозу, обработанную раствором щелочи концентрацией 80-140 г/л, хвойную целлюлозу со степенью помол не выше при следующем cooTHom НИИ компонентов, мас.%: Целлюлоза из хвойной древесины20-78 Беленая лиственная целлюлоза, обработанная раствором щелочи 20-71 Волокно винол2-9 Сочетание комплекса указанных веществ при производстве фильтровал ной бумаги обеспечивает существенно уменьшение сопротивления потоку воз духа и сокращению расхода сырья, т. значительное улучшение качества. Предлагаемую бумажную массу приготавливают следующим образом. Целлюлозу из хвойных пород древе сины размалывают в ролле или другом типе размалывающей аппаратуры до ст пени помола 14-20°1.Р. Беленую целлюлозу из лиственной древесины обрабатывают раствором ще лочи концентрацией 80-140 г/л при температуре не выше ЗОС. В зависимости от вида оборудования модуль ванны (целлюлоза - раствор щелочи) может находиться в пределах от 1:1 до 1:6. После созревания в течение 20-60 мин щелочную целлюлозу в промывном ролле или на сцеже промывают водой до нейтральной реакции по фенолфталеину. Свежесформованное волокно винол Длиной 4-6 мм вводят в хвойную или лиственную целлюлозу, прошедшую щелочную обработку. После указанной подготовки компо ненты волокнистой массы смешивают в указанном вьпие соотношении и изго тавливают бумагу на длинносеточной или другом типе бумагоделательной машины. Для придания влагопрочности и водостойкости в бумажную массу вводят проклеивающие и (или) связующие вещества или сформованную бумагу промывают раствором (дисперсиями) смол или латексов. Ниже сопоставлены показатели качества образцов фильтровальной бумаги из предлагаемой и известной бумажной массы. Варьирование в указанных вьш1е пределах композиции и концентрации раствора щелочи при обработке лиственной целлюлозы позволяет в широких пределах регулировать как число двойных перегибов, так и фильтрующие свойства бумаги. Предложенный состав бумажной массы обеспечивает образование структуры бумаги, состоящей из большого Числа мелких пор, что позволяет снизить массу t м и, следовательно, сократить расход волокнистых полуфабрикатов и химикатов. Пропускная способность фильтровальных материалов характеризуется величиной сопротивления потоку воздуха. Чем меньше сопротивление потоку воздуха, тем больше пропускная способность фильтровальной бумаги и лучше ее качество. Тонкость фильтрования, т.е. размер наиболее крупных частиц, пропускаемых фильтровальным материалом, характеризует давление проскока первого пузырька воздуха (герметичность) при измерении диаметра максимальных пор. Между давлением проскока первого пузырька воздуха и тонкостью фильтрования существует близкая к,функциональной связь. При этом чем больше давление проскока первого пузырька воздуха, тем меньше размер пропускаемых частиц и лучше эффективность очистки. В табл. t приведены составы предлагаемой и известной бумажных масс. В табл. 2 представлены показатели качества бумаги. Пример 1. Фильтровальная бумага, изготовленная в лабораторных условиях из предлагаемой бумажной массы, по сравнению с фильтровальной бумагой из известной бумажной массы, как видно из табл. 1 и 2, имеет меньшее сопротивление потоку воздуха (21 мм вод. ст. по сравнению с 27 мм вод. ст.), Bbmie давление проскока первого пузырька воздуха (570 по сравнению с 500) и число двойных перегибов (430 по сравнению с 400), Все это достигается при меньшей массе квадратного метра бумаги из предлагаемой бумажной массы по сравнению с известной бумажной массой (169 г/м по сравнению с 220 г/м). Пример 2. Из данных, приведенных в табл. 1 и 2, следует, что фильтровальная бумага, изготовленная в лабораторных условиях из предлагаемой бумажной массы, по сравнению с фильтровальной бумагой из известной бумажной массы имеет на 8% большее значение давления проскока первого пузырька воздуха (540 мм вод, ст. по сравнению с 500 мл вод. ст.), на 30% меньшую величину сопротивления потоку воздуха (21 мм вод. ст. по сравнению с 27 мм вод. ст.). Число двойных перегибов бумаги из предлагаемой бумажной массы в 1,6 раза меньше, чем у бумаги из известной бумажной массы (250 по сравнению с 400). Однако указанной прочтюсти на излом доста точно для изготовления фильтрующей шторы формы многолучевой звездочки. При зтом указанные в табл. 2 свойства бумаги из предлагаемой бумажной массы достигаются при значительно меньшей массе квадратного метра (170 г/м по сравнению с 220 г/м) и в 5 раз меньшем содержании в композиции доровинол (2% по сравгостоящего волокна нению с 10%). Пример 3. Как видно из табл 1 и 2, фильтровальная бумага, изготовленная в лабораторных условиях из предлагаемой бумажной массы, по сравнению с фильтровальной бумагой из известной бумажной массы имеет в 3 раза меньшее сопротивление потоку воздуха (9 мм вод. ст. по сравнению с 27 мм вод. ст.). Давление проскока первого пузырька воздуха у бумаги из предлагаемой бумажной массы всего на 6% меньше, чем у-бумаги из известной бумажной массы (460 мм вод. ст. по сравнению с 500 мм вод. ст.), а число двойных перегибов практически одинаково (соответственно 390 и 400). Указанные в табл. 2 свойства бумаги из предлагаемой массы достигаются при значительно меньшей массе квадратного метра 168 сравнению с 220 г/м и в два раза меньшем содержании дорогостоящего волокна винол (5% по сравнению с 10%). 11 8 Пример 4, В производственных условиях на оборудовании Косинской бумажной фабрики из предлагаемой бумажной массы по техническим требованиям ОКБ объединения Гидравлика изготовлена опытная партия фильтровальной бумаги БТ-5 для тонкой очистки авиационного топлива. В соответствии с техническими требованиями фильтровальная бумага должна иметь сопротивление потоку воздуха не более 13 мм вод. ст. и давление проскока первого пузырька воздуха не менее 360 мм вод. ст., что обеспечивает и номинальную тонкость фильтрования 5 мкм. Результаты, приведенные в табл. 1 и 2, показывают, что фильтровальная бумага из предлагаемой бумажной массы по сравнению с бумагой из известной бумажной массы имеет в 2,3 раза меньшее сопротивление потоку воздуха (11,5 мм вод. ст. по сравнению с 27 мм вод. ст.) при.меньшем всего на 25% давлении проскока первого пузырька воздуха (400 мм вод. ст. по сравнению с 500 мм вод. ст.). При этом давление проскока первого пузырька воздуха у бумаги из предлагаемой бумажной массы 400 мм вод ст., что вьш1е нормы, предусмотренной техническими требованиями (360 мм вод. ст.). Число двойных перегибов у бумаги из предлагаемой, а также из известной бумажной массы практически одинаково. Указанные выше показатели качества фильтровальной бумаги из предлагаемой бумажной массы достигаются при меньшей по сравнению с бумагой из известной бумажной массы массе 1. м (168 г/м по сравнению с 220 г/м) и в 3 раза меньшем содержании в композиции дорогостоящего волокна винол (3% по сравнению с 10%). Проведенные испытания показали, что срок службы фильтрующих элементов из бумаги БТ-5, изготовленной из предлагаемой бумажной массы, возрастает примерно в 1,5 раза. Достигаемый при этом экономический эффект составит около 1 млн. руб. С учетом полученных положительных результатов разработаны и утверждены в установленном порядке технические услоВИЯ ТУ ОП № 81-11-30-79 на опытнопромьщ ленную партию фильтровальной бумаги БТ-5.

Таблица Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки бумажной массы для изготовления фильтровальных и впитывающих бумаг и картонов | 1975 |

|

SU618472A1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

| Упаковочная холодносвариваемая бумага | 1978 |

|

SU947251A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

| Волокнистая композиция для изготовления типографской бумаги | 1976 |

|

SU666231A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕРСЕРИЗОВАННЫХ ВОЛОКОН | 2005 |

|

RU2399708C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСЩЕПЛЕНИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН, СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОЙ МАССЫ ПРИ ПРОИЗВОДСТВЕ БУМАГИ, СПОСОБ ВЫСУШИВАНИЯ БУМАГИ И БУМАЖНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ РАСЩЕПЛЕННЫЕ ВОЛОКНА | 2011 |

|

RU2618470C2 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| Основа для теплочувствительной бумаги и способ ее получения | 1989 |

|

SU1719518A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА МЕЛОВАННОЙ БУМАГИ | 2010 |

|

RU2434091C1 |

БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФИПЬТРОВАЛЬНОЙ БУМАГИ И КАРТОНА ДЛЯ ОЧИСТКИ ЛСВДКИХ НЕФТЕПРОДУКТОВ, содержащая целлюлозу из хвойной древесины, беленую лиственную целлюлозу. обработанную раствором щелочи, и волокно винол, отличающаяся тем, что, с целью уменьшения сопротивления потоку воздуха готового материала, масса содержит в качестве волокна винолсвежесформованное волокно винол с температурой растворения в воде до , беленую лиственную целлюлозу, обработанную раствором щелочи концентрацией 80-140 г/л, хвойную целлюлозу со степенью помола не выше 20ШР при следующем соотношении компонентов, мас.%: Целлюлоза из хвойной древесины20-78 Беленая лиственная| целлюлоза, обработан(Л ная раствором щелочи 20-71 Волокно винол2-9 с

Сульфатная целлюлоза марки Э-1 из хвойной древесины

Обработанная целлюлоза иэ осиновой древесины раствор щелочи, г/л: 80

140 110 180-200

Свежесформованное волокно вииол с длиной 5 мл и с температурой . растворения в воде 6

Целлюлоза из осиновой древесины

Термообработанное волокно винол с температурой р растворения в воде 70-98С Для предлагаемой бумажной массы степень

44

58

10

51

39

20

60

10 помола хвойной древесины-17 ШР. Таблица 2

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕЙ БУМАГИ | 0 |

|

SU268892A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕЙБУМАГИ | 0 |

|

SU315742A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-09-15—Публикация

1980-12-22—Подача