(54) СПОСОБ nOjESOTOBKH ВМШШОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНЕЛС И ВПИТЫВАЮЩИХ БУМАГ И КАРТОНОВ

также концентрацию массы в указанных аыае пределах, можно непрерывным способом получить волокнистую суспензию для изготовления фильтрующих и впитываквдих видов бумаги и картона различного назначения.

Размол волокнистой массы в указанном интервале концентраций позволяет снизить сопротивление току воздуха, величина которого является важнейшим показателем фильтровальных видов бумаги и картона. Сопротивление току воздуха позволяет оценивать удельную пропускную способность фильтровального материала.

Предлагаемый способ подготовки бумажной массы для изготовления фильтрукздих и впитываюаих видов бумаги 8 картона осуществляют следующим образом.

Первоначально волокнистые материалы распускают в гидроразбивателе. Затем волокнистую массу разбавляют в бассейне до требуемой концентрации в пределах от 0,2 до 2,5%.

После разбавления массу подают на дисковую мельницу, где подвергают размолу до степени помола от в зависимости от назначения бумажной массы. Размолотая бумажная

масса поступает затем в композиционный бассейн, где она может быть проклеена специальными добавками, а затем в машинный бассейн и на отлив. В случае необходимости бумажную массу пропускают через коническую мельницу.

В производстве фильтрующих и впитвающих видев бумаги и картона хлопковая целлюлоза является наиболее широко применяемым и трудно размалываемым сырьем из всех волокнистых компонентов. Поэтсму ниже приводятся примеры получения по предлагаемому способу бумажной массы из хлопковой целлюлозы для различных видов фильтрующего материала.

Пример 1. Подготовка бУмажной массы для изготовления фильтрутощего картона для очистки смазочного масла.

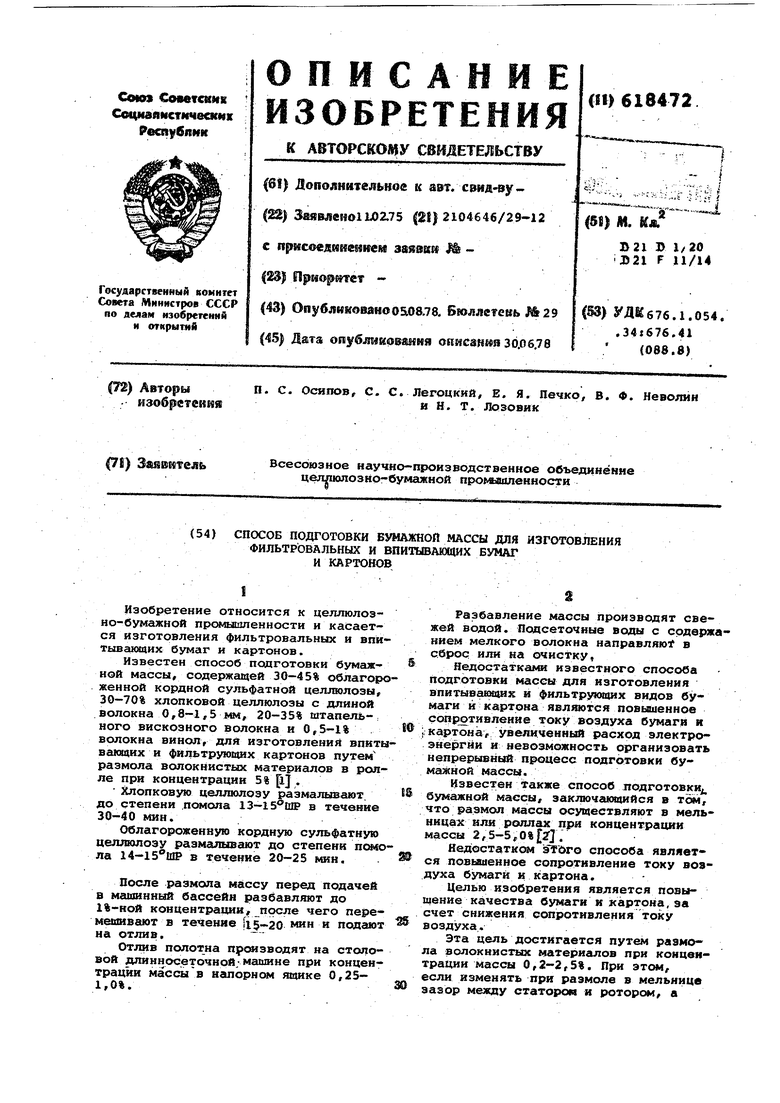

Размол хлопковой целлюлозы осуществляют в дисковой мельнице при концентрации массы 0,2%. Степень помола массы после однократного прохождения через мельницу составила 11-12 ШР. Результаты испытаний фильтровального материала, изготовленного из бумажной массы, размолотой по преложенному нами способу, и картона КФМ приведены в табл.1. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления фильтровальной бумаги и картона для очистки жидких нефтепродуктов | 1980 |

|

SU1113448A1 |

| Бумажная масса для изготовления фильтровальных видов бумаги и картона | 1978 |

|

SU765444A1 |

| Состав для изготовления электроизоляционного картона | 1976 |

|

SU617508A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2161667C1 |

| Способ получения хлопковой целлюлозы для фильтровальных видов бумаги и картона | 1980 |

|

SU887668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2021410C1 |

| Способ подготовки бумажной массы для изготовления бумаги-основы для фибры | 1975 |

|

SU560942A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU746004A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОЙ БУМАГИ | 2002 |

|

RU2217541C1 |

| Способ приготовления бумажной массы | 1989 |

|

SU1694758A1 |

Концентрация массы при размоле хлопковой

Величина герметичности характеризует тонкость фильтрации. При герметичности не ниж« 130 мм вод.ет. тонкость фильтрации не более 25 мкм, что соответствует требованиям к качеству очистки смазочного масла карбюраторных двигателей.

Результаты, приведенные в табл.1, показывают, что размол массы по предлагаемому способу обеспечивает снижение сопротивления току воздуха картона примерно на 30% по сравнению с картоном КФМ.

При этом следует отметить, что в состав картона КФМ входит до 30% штапельного вискозного волокна, цена которого значительно выше, чем хлопковой целлюлозы, т.е. фильтровальный

5

материал, изготовленный из бумажной массы, размолотой по предложенно лу способу, дешевле, чем серийный картон КФМ,

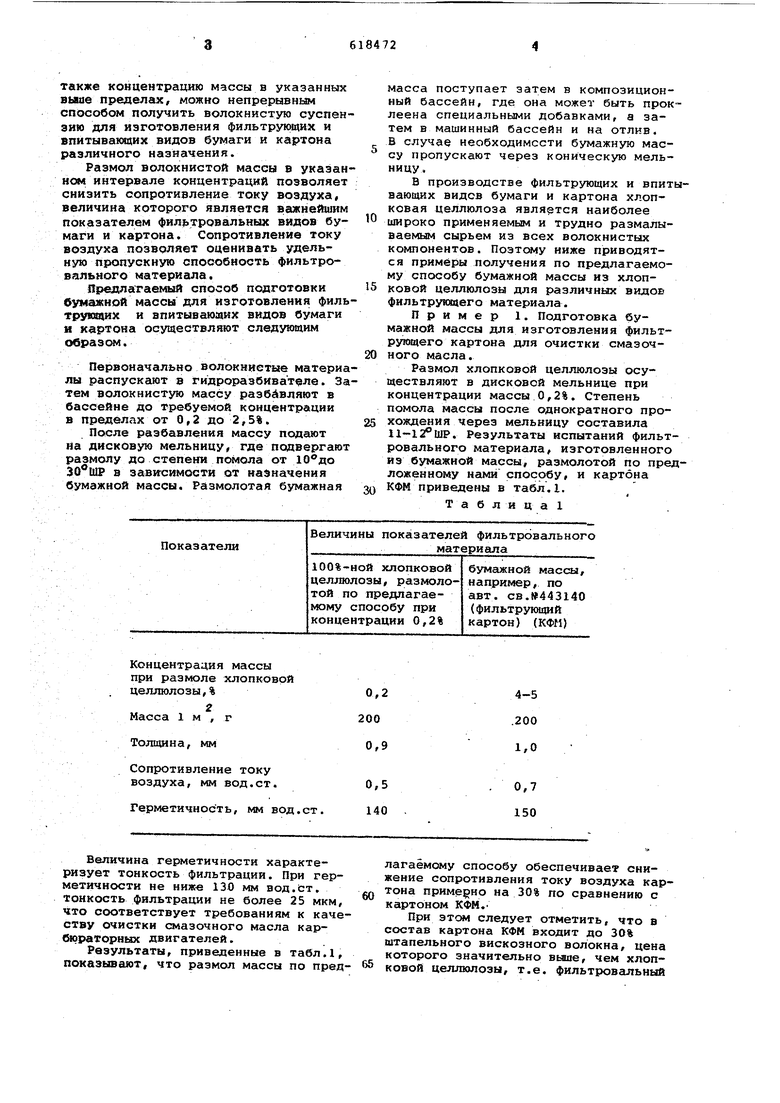

Пример 2. Подготовка бумажной массы для изготовления фильтрующей бумаги для очистки гидрожидкостей.

Целлюлозу хлопковую предварительно распускают в гидроразбивателе.

Вид бумажной массы

Показатели картона

Плотность, г/см

Сопротивление току воздуха,

мм вод. ст.

Герметичность, мм вод. ст.

Удельный расход электроэнергии

при подготовке массы, квт.ч/т а.с.в.

Как следует из данных табл.2, удельный расход электроэнергии при подготовке бумажной массы предлагаемому способу в 2 раза ниже (300 против 600 квт,ч/т а.с.в.), чем при подготовке бумажной массы по известному методу.

Качественные показатели фильтрующей бумаги из бумажной массы, приготовленной по предлагаемому способу, несколько выше, чем у бумаги из бумажной массы, приготовленной по известному способу (сопротивление току воздуха 4 вод.ст. - при

Вид бумажной массы

Показатели картона

Плотность, г/см

Сопротивление току воздуха, мм вод.ст.

Герметичность, мм вод.ст.

Удельный расход электроэнергии при подготовке массы, КВТ.Ч/Т а.с.в.

18472в

затем массу с концентрацией 2,5% подают на дисковую мельницу, цде размалывают до степени помола 20 ШР, и подают на отлив полотна.

Технические показатели фильтрующей бумаги, изготовленной из данной 5 массы, и серийной бумаги, изготовленной по известному способу, приведены в табл.2.

ТаблицаЗ

Бумажная масса, приготовленная по известному способу из 100%ной целлюлозы сфа ЭИ-1 (для бумаги АФБ)

0,30

5 190

600

предложенном способе подготовки асы против 5 мм вод.ст. - при известном способе подготовки массы).

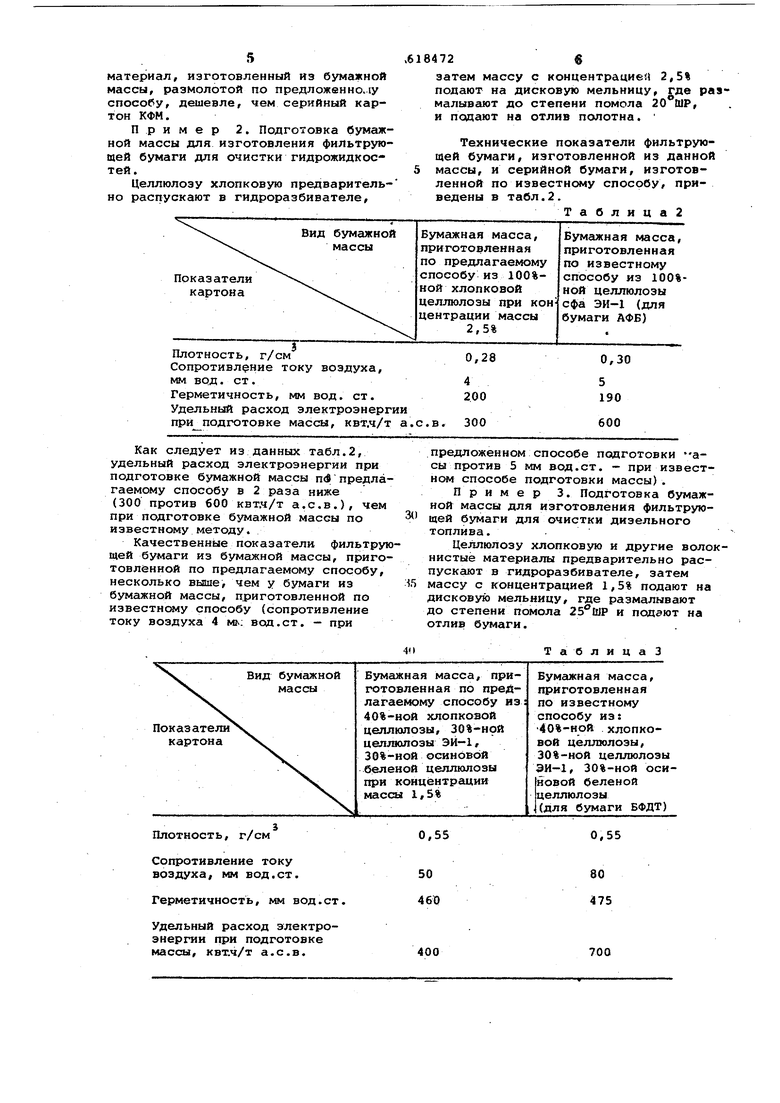

Пример 3. Подготовка бумажной массы для изготовления фильтрующей бумаги для очистки дизельного топлива.

Целлюлозу хлопковую и другие волокнистые материалы предварительно распускают в гидроразбивателе, затем массу с концентрацией 1,5% подают на дисковую мельницу, где размалывают до степени помола и подают на отлив бумаги.

ТаблицаЗ

Бумажная масса,

идприготовленнаяиз: по известному способу из: 40%-ной хлопковой целлюлозы, 30%-НОЙ целлюлозы ЭИ-1, 30%-ной оси новой беленой целлюлозы |(для бумаги БФДТ)

0,55

80 475

700 Технические показатели фильтрующей бумаги, изготовленной из данной массы, и серийной бумаги, изготовленной по извеатнсжлу способу, приведены в табл.3. Из данных таблицы 3 следует, что удельный расход электроэнергии при подготовке бумажной массы по предла-. .гаемому способу (400 квт.ч/т а.с.в) значительно ниже, чем при подготовке бумажной массы по известному способу (700 КВТ. ч/ т а.с.в.). , Качественные показатели фильтрующей бумаги из бумажной массы, приготовленной по предлагаемому способу, вы ше, чем у бумаги из бумажной массы, приготовленной по известному способу {сопротивление току воздуха 50 мм вод ст. - при предложенном способе подгоВеличины показателей фильтровального

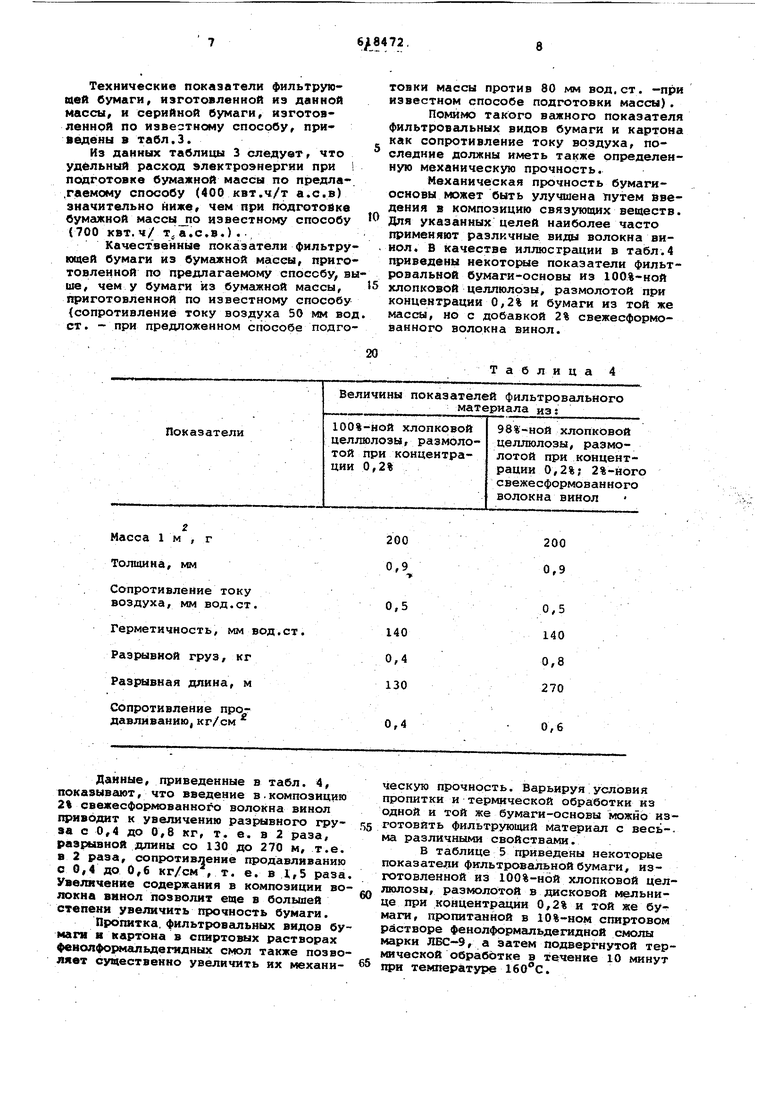

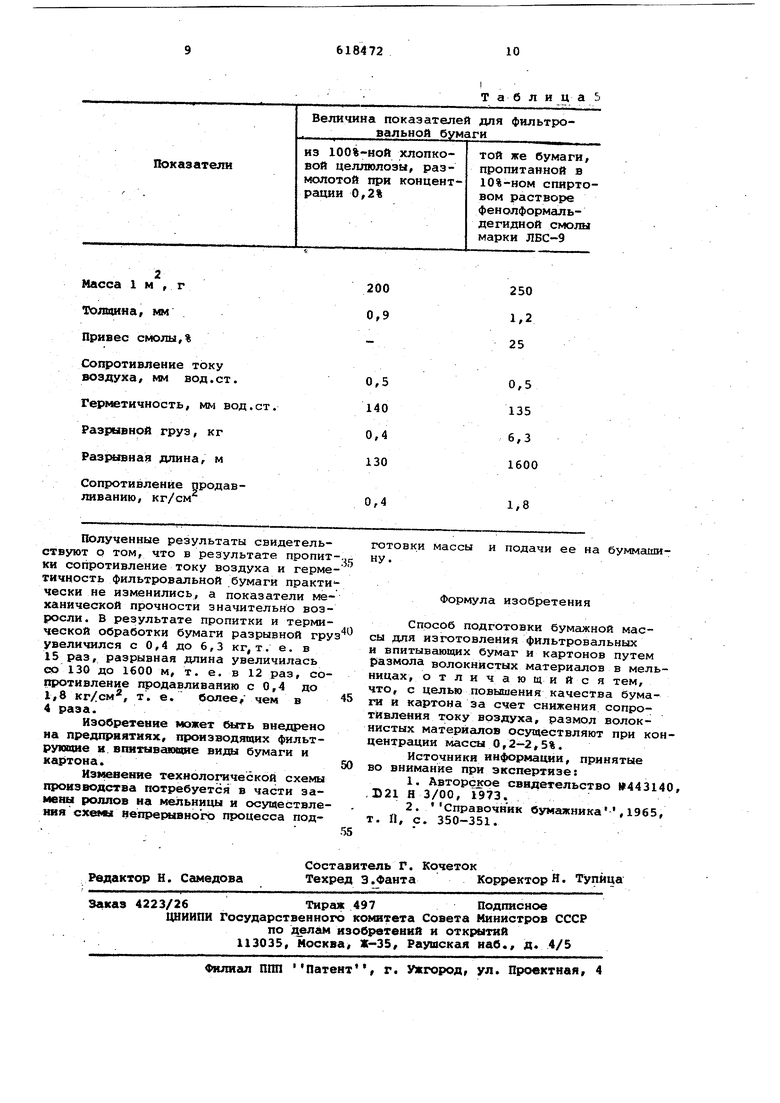

100%-ной хлопковой целлюлозы, размолотой при концентрации 0,2%

Масса 1 м , г Толщина, мм

Сопротивление току воздуха, мм вод.ст.

Герметичность, мм вод.ст. Разрывной груз, кг Разрывная длина, м

Сопротивление продавливанию,кг/см Данные, приведенные в табл. 4, показывают, что введение в.композицию 2% свежесфорАюваннохЧэ волокна винол щ ив6дит к увеличению разрывного груза с 0,4 до 0,8 кг, т. е. в 2 раза, разрывной длины со 130 до 270 м, т.е. в 2 раза, сопротивление продавливанию с 0,4 до 0,6 кг/см , т. е. в 1,5 раза Увеличение содержания в композиции во винол позволит еще в большей степени увеличить прочность бумаги. Пропитка, фильтровальных видов бу маги в картона в спиртовых растворах феволфо ; 11альдегидных смол также позво ляет существенно увеличить их механиТаблица 4 материала из

98%-ной хлопковой целлюлозы, размолотой при концентрации 0,2%; 2%-його свежесформованного волокна виНол

200 0,9

0,5 140 0,8 270

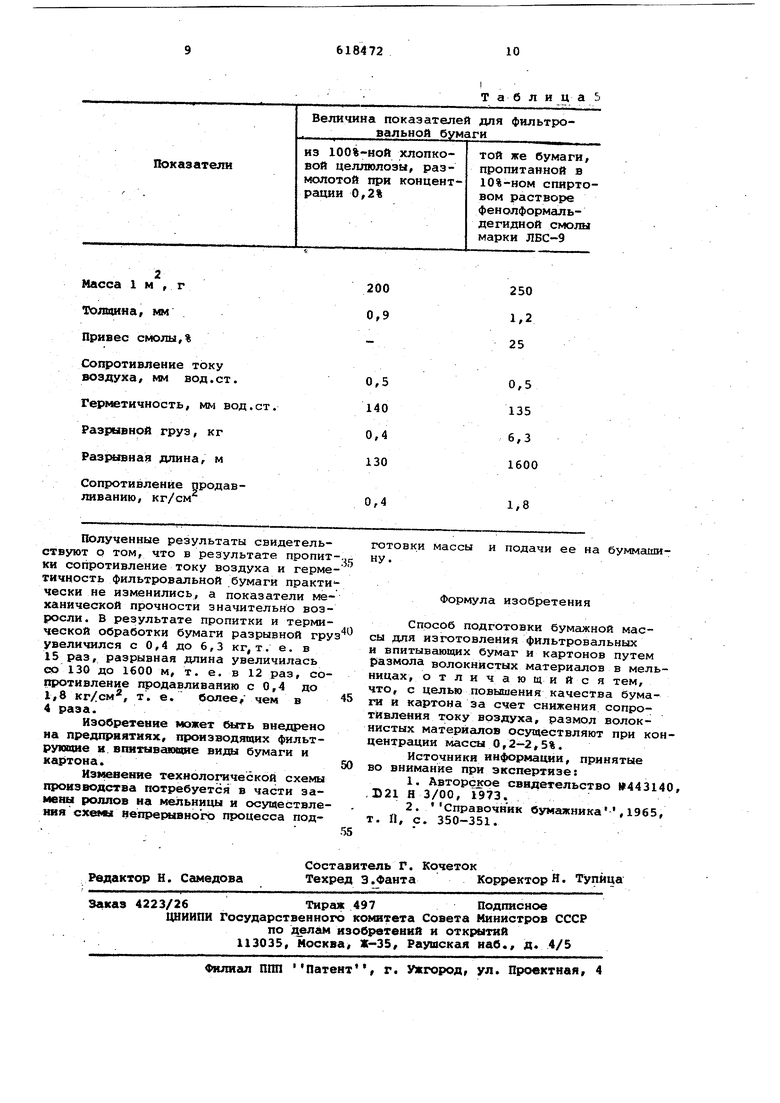

0,6 товки массы против 80 мм вод.ст. -при известном способе подготовки массы). Помимо такого важного показателя фильтровальных видов бумаги и картона как сопротивление току воздуха, последние должны иметь также определенную механическую прочность. Механическая прочность бумагиосновы может быть улучшена путем введения в композицию связующих веществ. Для указанных целей наиболее часто применяют различные виды волокна вииол. В качестве иллюстрации в табл.4 приведены некотос«:1е показатели фильтровальной бумаги-основы из 100%-ной хлопковой целлюлозы, размолотой при концентрации 0,2% и бумаги из той же массы, но с добавкой 2% свежесформованного волокна винол. ческую прочность. Варьируя условия пропитки и термической обработки из одной и той же бумаги-основы можно изготовить фильтрующий материал с весь-, ма различными свойствами. В таблице 5 приведены некоторые показатели фильтровальной бумаги, изготовленной из 100%-ной хлопковой целлюлозы, размолотой в дисковой мельнице при концентрации 0,2% и той же бу маги, пропитанной в 10%-ном спиртовом растворе Фенолформапьдегидной скюлы марки ЛБС-9, а затем подвергнутой термической обработке в течение 10 минут при температуре .

Авторы

Даты

1978-08-05—Публикация

1975-02-11—Подача