Изобретение относится к металлургии, в частности к композиционным материалам, используемым для изготовления деталей газовых турбин и других деталей, предназначенных для длительной работы при высоких температурах и больших нагрузках.

Известен композиционный материал на основе нихрома, армированный молибденовым волокном с промежуточным покрытием из нитрида титана [1].

Недостатком известного композиционного материала является низкая жаропрочность (сточасовая прочность при 1100oC равна 6,6 кг/мм2).

Наиболее близким к предлагаемому по технической сущности является композиционный материал, состоящий из оболочки (никелевого сплава, содержащего углерод, хром, кобальт, молибден, вольфрам, тантал, ниобий, алюминий, титан, бор) и сердцевины из молибдена, дисперсно-упрочненного окислами иттрия, кальция, лантана, бериллия, тория, церия, алюминия, титана, циркония при общем содержании до 10 мас.%. Соотношение толщины оболочки и сердцевины может меняться от 1:20 до 2:1 [2].

Недостатком композиционного материала является низкая жаропрочность. Детали турбин, изготовленные из этого материала, способны работать только до температур 1000 - 1500oC, при более высоких температурах происходит активированная никелем рекристаллизация молибденовой сердцевины и, следовательно, ее охрупчивание, образование на поверхности раздела хрупких интерметаллидных соединений молибден-никель и растворение молибденовой сердцевины в никелевом сплаве. Все эти факторы приводят к резкому понижению прочности композиционного материала. Кроме того, вследствие резкого различия коэффициентов линейного расширения при каждом изменении температуры (включении и выключении турбины) на границе раздела составляющих появляются термические напряжения, приводящие к образованию и развитию трещин.

Цель изобретения - повышение жаропрочности композиционного материала.

Указанная цель достигается тем, что в композиционном материале, содержащем сплав на основе никеля с алюминием и бором и дисперсно-упроченный окислами молибден, согласно изобретению никелевый сплав дополнительно содержит дисперсно-упрочняющие окислы металлов, выбранные из группы: иттрий, лантан, алюминий, цирконий, гафний, при следующем соотношении компонентов композиционного материала, мас.%:

Дисперсно-упрочненный окислами никелевый сплав с алюминием и бором - 7 - 62

Дисперсно-упрочненный окислами молибден - Остальное

причем размер частиц окислов в молибдене 0,003 - 0,03 мкм, в никелевом сплаве 0,005 - 0,30 мкм.

При этом дисперсно-упрочненный окислами никелевый сплав имеет следующий состав, мас.%:

Окисел металла, выбранного из группы: иттрий, лантан, алюминий, цирконий, гафний - 1 - 3

Алюминий - 12 - 15

Бор - 0,005 - 0,2

Никель - Остальное

Материал получают следующим образом. Собирают пакет из чередующихся слоев фольг дисперсно-упрочненного окислами молибдена (38 - 93%) и дисперсно-упрочненного окислами сплава никеля с алюминием и бором (62 - 7%). Пакет нагревают в инертной атмосфере до 1200oC, прикладывают давление, равное 35 МПа, и выдерживают под этим давлением в течение 30 мин. В результате получают слоистый композиционный материал с прочным соединением слоев, которое обеспечивается регулируемой взаимной диффузией составляющих. В результате диффузии в молибдене растворяется менее 1 ат.% никеля, а диффузия молибдена в никель протекает на глубину нескольких микрометров (2 - 4 мкм), причем содержание молибдена в этом слое ниже предела его растворимости в никеле.

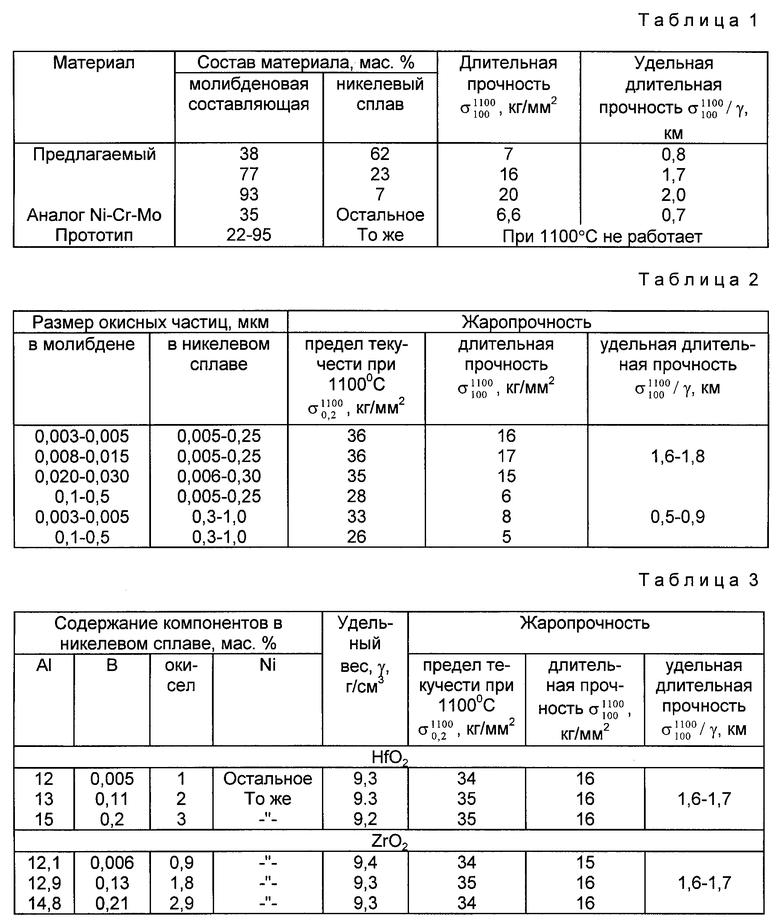

В табл. 1 приведен сравнительный анализ свойств предлагаемого и известного материалов.

При содержании в композиции менее 38% дисперсно-упрочненного окислами молибдена прочность композиции мала.

Предлагаемый материал по сравнению с известным обладает более высокой жаропрочностью, поскольку молибден в никелевых сплавах данного состава практически нерастворим, а никель не вызывает активированной рекристаллизации молибдена.

В табл. 2 показано влияние размера частиц окиси гафния на жаропрочность предложенного композиционного материала.

Из табл. 2 следует, что введение в молибден окисных частиц размером 0,003 - 0,03 мкм, а в никелевую матрицу - размером 0,05 - 0,3 мкм приводит к повышению жаростойкости материала. Выход за указанные пределы размеров окисных частиц не позволяет получить композиционный материал с максимально высокими свойствами.

В табл. 3 приведены данные по влиянию на свойства композиционного материала вариации состава никелевого сплава при заданном его содержании в композиции.

Из табл. 3 видно, что при изменении состава никелевого сплава свойства композиционного материала практически не меняются и остаются во всех случаях высокими, а табл. 1 убедительно показывает преимущество предлагаемого композиционного материала перед известными.

Таким образом, использование предлагаемого материала позволяет увеличить нагрузку на детали и, следовательно, улучшить технические характеристики и эффективность газотурбинных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1986 |

|

SU1376588A1 |

| Гранулируемый свариваемый жаропрочный никелевый сплав и изделие, выполненное из него | 2023 |

|

RU2824504C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2022044C1 |

| Жаропрочный свариваемый сплав на основе никеля и изделие, выполненное из него | 2021 |

|

RU2777099C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1978 |

|

RU722330C |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2626118C2 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| Литейный жаропрочный никелевый сплав с монокристаллической структурой | 2021 |

|

RU2769330C1 |

1. Композиционный материал, содержащий сплав на основе никеля с алюминием и бором и дисперсно-упрочненный окислами молибден, отличающийся тем, что, с целью повышения жаропрочности, никелевый сплав дополнительно содержит дисперсно-упрочняющие окислы металлов, выбранные из группы: иттрий, лантан, алюминий, цирконий, гафний, при следующем соотношении компонентов композиционного материала, мас.%:

Дисперсно-упрочненный окислами никелевый сплав с алюминием и бором - 7 - 62

Дисперсно-упрочненный окислами молибден - Остальное

причем размер частиц окислов, мкм

в молибдене - 0,003 - 0,03

в никелевом сплаве - 0,005 - 0,30

2. Материал по п.1, отличающийся тем, что в нем дисперсно-упрочненный окислами никелевый сплав имеет следующий состав, мас.%:

Окисел металла, выбранного из группы: иттрий, лантан, алюминий, цирконий, гафний - 1 - 3

Алюминий - 12 - 15

Бор - 0,005 - 0,2

Никель - Остальное

Дисперсно-упрочненный окислами никелевый сплав с алюминием и бором - 7 - 62

Дисперсно-упрочненный окислами молибден - Остальное

причем размер частиц окислов, мкм

в молибдене - 0,003 - 0,03

в никелевом сплаве - 0,005 - 0,30

2. Материал по п.1, отличающийся тем, что в нем дисперсно-упрочненный окислами никелевый сплав имеет следующий состав, мас.%.

Окисел металла, выбранного из группы: иттрий, лантан, алюминий, цирконий, гафний - 1 - 3

Алюминий - 12 - 15

Бор - 0,005 - 0,2

Никель - Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Максимович Г.Г., Филиповский А.В., Федоренко В.К | |||

| Влияние покрытий на волокнах молибдена на свойства композиционного материала с нихромовой матрицей | |||

| Физико-химическая механика материалов, 1981, с.17,1, 54-58 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ электрической резки металлов | 1975 |

|

SU602330A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1998-07-10—Публикация

1982-10-06—Подача