полнено в виде двух взаимодействукяци между собой конических элементов, / один из которьк связан с подвижной рамой.

6.Станок по пп. 1-5, отличающийся тем, что натяжное устройство выполнено в виде двуплечено рычага и толкателя, связанного с одним концом рычага, другой конец

которого связан с подвижней рамой, у

7.Станок по п. 6, отлича rani и и с я тем, что толкатель выполнен в виде груза.

8.Станок по пп. 1-5, отличающийся тем, что толкатель вьшолнен в виде плунжера.

9.Станок по пп. 1-8, о т л и чающийся тем, что он снабжен цилиндрическим основанием для намотки полосы, соосным приводному валу

и установленным с возможностью совместного с ним вращения, а также узлом перемещения вдоль вала.

10.Станок по п. 9, отличающийся тем, что узел перемещения вдоль вала выполнен в виде кулачка.

322

11.Станок по пп. 1-10, отличающийся .тем, что штамповочный узел вьтолнен в виде нескольких пар пуансонов и матриц, а управляющее средство связано с каждым из пуансонов и матриц с возможностью индивидуального регулирования.

12.Станок по п. 11, отличающийся тем, что он снабжен селективным устройством, взаимодействукяцим с управляющим средством.

13.Станок по п. 12, отличающийся тем, что он снабжен селективным средством, управляющим числом оборотов вала.

14.Станок по п. 13, отличаю щ и и с я тем, что приводное устройство для прерывистого вращения ваг ла выполнено в виде храпового коле- са, взаимодействующей с ним защелки,

а также стопорного элемента, предотвращающего вращение вала в направлении, обратном направлению намотки.

15.Станок по пп. 1-14, отличающийся тем, что опорное устройство закреплено на раме с возможностью взаимодействия с рулоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповочно-намоточный модуль для изготовления сердечника из штампованной полосы | 1991 |

|

SU1791887A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ДОЛБЛЕНИЕМ ГЛУХИХ ПАЗОВ | 1991 |

|

RU2071875C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1972 |

|

SU332605A1 |

| Автоматический штамповочный станок для изготовления ножовочных полотен из ленты | 1948 |

|

SU84545A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Устройство для резки рулонного материала | 2017 |

|

RU2653749C1 |

| Устройство для намотки ленточного материала на бобину | 1990 |

|

SU1726344A2 |

| УСТРОЙСТВО ДЛЯ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ, В ЧАСТНОСТИ РЕЛЬЕФНОЙ ФОРМОВКИ ПЛОСКИХ ЭЛЕМЕНТОВ И/ИЛИ ПРОБИВКИ В НИХ ОТВЕРСТИЙ | 2003 |

|

RU2338645C2 |

| АВТОМАТ ДЛЯ ТИСНЕНИЯ КАРТОЧЕК | 1973 |

|

SU393821A1 |

1.-СТАНОК ДЛЯ ПРОБИВКИ В ЛЕНТЕ ОТВЕРСТИЙ И ПОСЛЕДУЩЕЙ НАМОТКИ ЕЕ В РУЛОН с совмещением пробитых отверстий, преимущественно для сердечНИКОВ статора и ротора электродвигателя, соде1исай1ий размещенные на ст :нине штамповочный узел с пуансоном, намоточный узел для приема отштампованной ленты и сматьтания ее в рулон, имекяций подвижную раму, установленную с возможностью перемещения на станине, приводной вал, закрепленный на раме с возможностью вращения, опорное устройство, смонтированное с возможностью взаимодействия с наружной поверхностью рулона и. с рамой для перемещения в направлении движения ленты, приводное устройство для прерьгеистого вращения вала, устройство для привода пуансона штамповочного узла : согласукяцее устройство, связывающее приводные устройства вала и пуансона, средство для смещения рулона до контакта с опорным устройством, управляющее средство для относительного перемещения штамповочното и намоточного узлов в зависимости от изменения диаметра рулона и натяжнее устройство, отличающийс я тем, что, с целью повышения качества изделия путем обеспечения точной регулировки положения отштампованных отверстий, образуклцих радиальные щели в намотанном рулоне, управляющее средство выполнено состоящим из двух частей, одна из которых связана с подвижной рамой с возможностью перемещения совместно с ней в направлении движения ленты, а другая установлена на штамповочном узле или на станине с возможностью взаимодействия с первой частью. 2.Станок по п. 1, отлича ющ и й-с я тем, что управляющее средство содержит кулачок, связанный со штамповочным узлом, и подвижный (Л элемент, закрепленный на подвижной раме с возможнос-тью взаимодействия с упомянутым кулачком. 3.Станок попп. 1и2, отличающийся тем, что согласующее устройство снабжено механизмом, кинематически связьгоающим штамповочный и намоточный узлы. 4.Станок по пп. 1-3, о т л и - чающийся тем, что.,штамповочсо пый узел выполнен в виде по меньшей N9 N9 мере одного пуансона с опорным элементом и по меньшей мере одной шарнирно связанной с ним матрицы, опорный элемент пуансона и матрица установлены на станине с возможностью возвратно-поступательного перемещения вдоль оси подачи. 5.Станок по пп. 1-5, отличаto щ и и с я тем, что подвижная рама установлена с возможностью перемещения в направлении, перпендикулярном валу, а управлягацее средство вы

Изобретение относится к обработке металлов давлением, в частности к станкам для изготовления штамповочной ленты.

Поскольку желательно использовать намотанный рулон щтамповочной металлической ленты в широком диапазоне устройств, таких как электромеханические устройства, например электродвигатели и трансформаторы, в кото.рых нужны радиальные пазы, то существует потребность в машине для намотки таких рулонов. При наматыва1ши ленты следует совмещать вырезы, с тем чтобы они в сочетании друг с другом образовывали на рулоне пазы или каналы, в частности желательно совмещать вырезы радиально для получения радиальных пазов. Кроме того, желательно иметь возможность управлять совмеще1шем вырезов, так чтобы можно было получить и криволинейные пазы, т.е. пазы, проходящие радиально и

под углом, а также получить рулон, имеющий внутренние полости.

При намотке указанных рулонов траектория ленты приближается к спирали, однако еще большим приближением будет каждый слой ленты, проходящий по окружности со ступенькой на конце, служащей началом следующего слоя.

Известен станок для пробивки в ленте отверстий и последующей намотки ее в рулон с совмещением пробитых отверстий, преимущественно для сердечников статора и ротора электродвига- г теля, содержащий размещенный на станине штамповочный узел с пуансоном, намоточный узел для приема отштампованной ленты и сматывания ее в рулон, Htte«x&iA подвижную раму, установленную с возможностью перемещения на станине, приводной вал, закрепленный на раме с возможностью вращения, опорное устройство, смонтированное с возможностью взаимодействия с наружной

поверхностью рулона и с рамой для перемещения в направлении движения ленты, приводное устройство для прерывистого вращения вала, устройство для привода пуансона штамповочного узла, согласующее устройство, связы ающее приводные устройства вала и пуансона, средство для смещения рулона до контакта с опорным устройством, управляющее средство для относительного перемещения штамповочного и намоточного узлов в зависимости от изменения диаметра рулона и натяженое устройство Л .

Однако в этом станке не обеспечивается точное совмещение пазов и их регулировка, что является необходимым для получения сердечника высокого качества.

Цель изобретения - повышение качества изделия путем обеспечения точной регулировки положения отштампо- ванных отверстий, образующих радиальные щели в намотанном рулоне.

Поставленная цель достигается тем, что в станке для пробивки в ленте отверстий и последующей намотки ее .в рулон с совмещением пробитых отверстий, преимущественно для сердечников статора и ротора электродвигателя, со-г держащем размещенные на станине пггамповочный узел с пуансоном, намоточный узел дпя приема отштампованной ленты и сматывания ее в рулон, имеющий подвижную раму, установленную с возможностью перемещения на станине, приводной вал, закрепленный на раме с возможностью вращения, опорное устройство, смонтированное с возможностью взаимодействия с наружной поверхностью рулона и с рамой для перемещения в направлении движения ленты, приводное устройство для прерывистого вращения вала, устройство для привода пуансона штамповочного узла, согласующее устройство, связываняцее приводные устройства вала и пуансона, средство для смещения рулона до контакта с опорным устройством, управляющее средство для относительного перемещения штамповочного и намоточного узлов в зависимости от изменения диаметра рулона и натяжное устройств.о, управляющее средство вьшолнено состоящим из двух частей, одна из которых связана с подвижной рамой с возможностью перемещения совместно с ней в направлении движения ленты, а другая установлена на штамповоном узле или на станине с возможностью взаимодействия с первой частью.

Управляющее средство содержит кулачок, связанный со штамповочным узлом, и подвижный элемент, закрепленный на подвижной раме с возможностью взаимодействия с упомянутым кулаком.

Согласующее устройство снабжено механизмом, кинематически связывающим штамповочный и намоточный узлы.

Штамповочный узел выполнен в виде по меньшей мере одного пуансона с опорным элементом и по меньшей мере шарнирно связанной с ним матрицы, при этом опорный элемент пуансона и матрицы установлены на станине с возможностью возвратно-поступательного перемещения вдоль оси подачи.

Подвижная рама установлена с возможностью перемещения в направлении, перпендикулярном валу, а управляющее средство выполнено в виде двух взаимодействующих между собой конических элементов, один из которых связан с подвижной рамой.

Натяжное устройство вьтолнено в виде двуплечего рычага и толкателя, связанного с одним концом рьиага, другой конец которого связан с подвижной рамой.

Толкатель выполнен в виде груза.

Толкатель выполнен в виде плунжера.

Станок снабжен цилиндрическим оснванием для намотки полосы, соосным приводному валу и установленным с возможностью совместного с ним вращения, а также узлом его продольного перемещения вдоль вала.

Узел перемещения основания вдоль вала выполнен в виде кулачка.

Штамповочньш узел выполнен в виде нескольких пар пуансонов и матриц а управляющее средство связано с каждым из пуансонов и матриц с возможностью индивидуального регулирования

Станок снабжен селективйым устройством, взаимодействующим с управляющим средством.

Станок снабжен селективным средC1JBOM, управлякяцим числом оборотов вала.

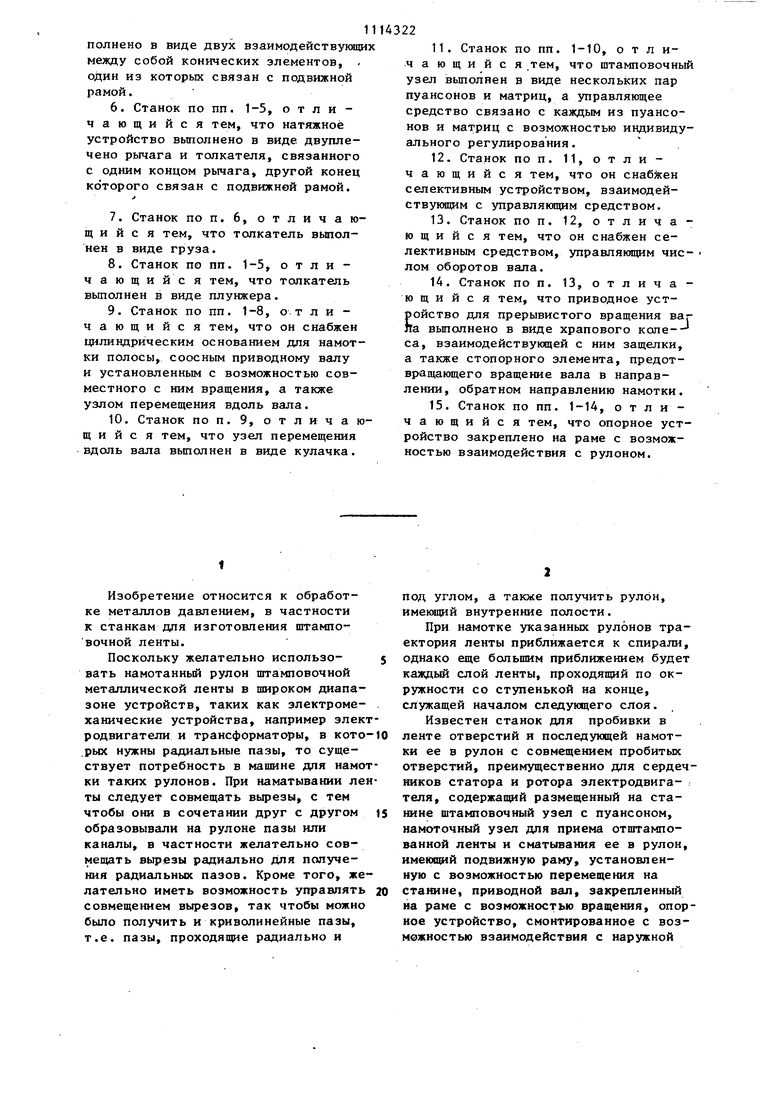

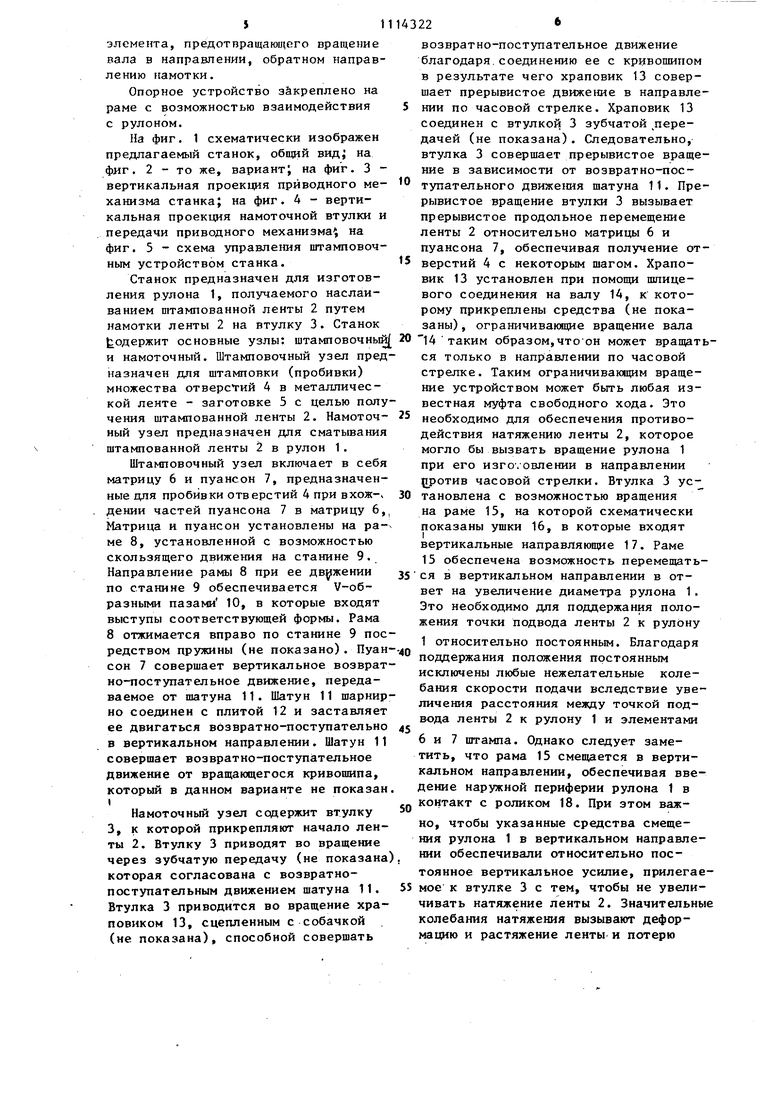

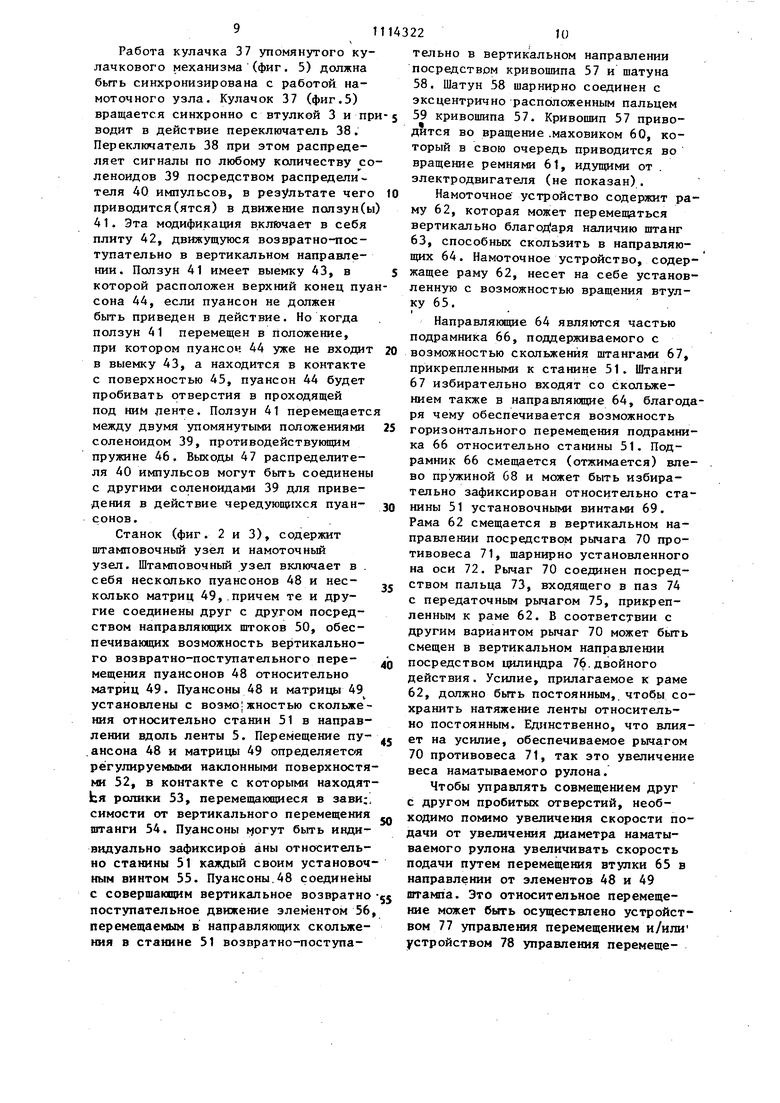

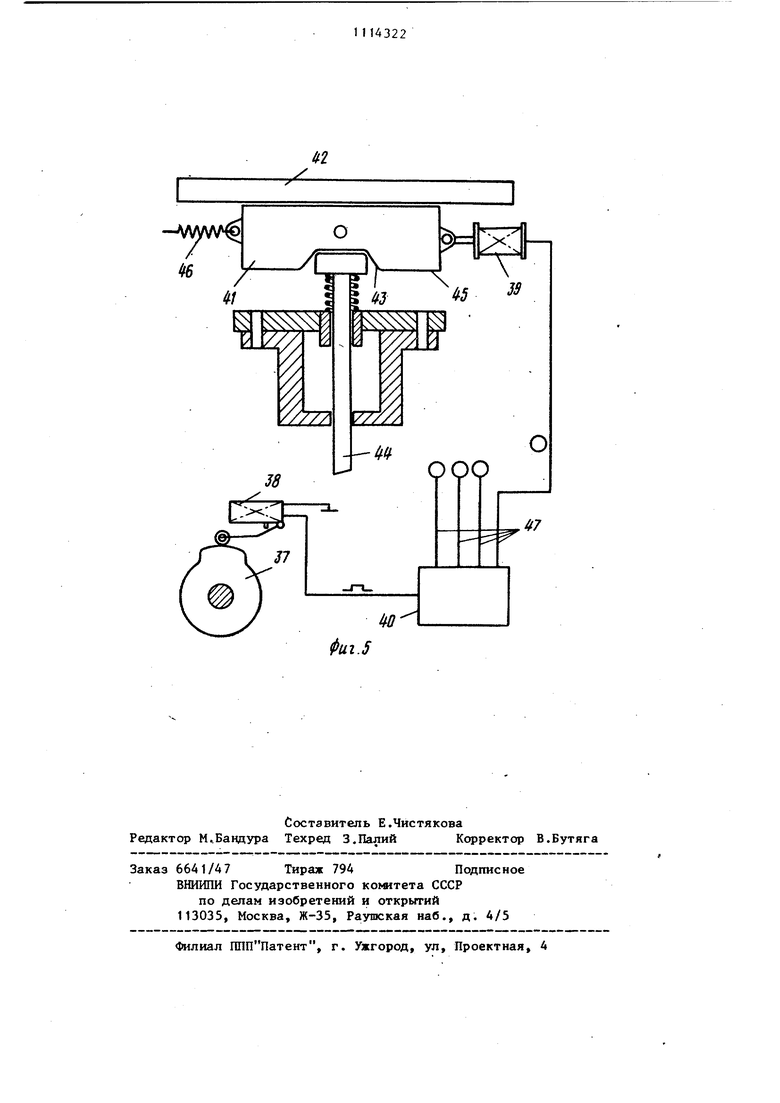

Приводное устройство для прерывистого вращения вала выполнено в виде храпового колеса, взаимодействующей с ним защелки, а также стопорного элемента, предотвращающого вращение вала в направлении, обратном направлению намотки. Опорное устройство закреплено на раме с возможностью взаимодействия с рулоном. На фиг. 1 схематически изображен предлагаемый станок, общий вид; на фиг. 2 - то же, вариант на фиг. 3 вертикальная проекция приводного механизма станка; на фиг. 4 - вертикальная проекция намоточной втулки и передачи приводного механизма, на фиг. 5 - схема управления штамповочным устройством станка. Станок предназначен для изготовления рулона 1, получаемого наслаиванием штампованной ленты 2 путем намотки ленты 2 на втулку 3. Станок Додержит основные узлы: штамповочны и намоточный. Штамповочный узел пред назначен для штамповки (пробивки) множества отверсгий 4 в металлической ленте - заготовке 5 с целью полу чения штампованной ленты 2. Намоточный узел предназначен для сматьшания штампованной ленты 2 в рулон 1. Штамповочный узел включает в себя матрицу 6 и пуансон 7, предназначенные для пробивки отверстий 4 при вхож-ч дении частей пуансона 7 в матрицу 6, Матрица и пуансон установлены на раме 8, установленной с возможностью скользящего движения на станине 9, Направление рамы 8 при ее движении по станине 9 обеспечивается V-образными пазами 10, в которые входят выступы соответствующей формы. Рама 8 отжимается вправо по станине 9 пос редством пружины (не показано). Пуан сон 7 совершает вертикальное возврат но-поступательное движение, передаваемое от шатуна 11. Шатун 11 шарнир но соединен с плитой 12 и заставляет ее двигаться возвратно-поступательно в вертикальном направлении. Шатун 11 совершает возвратно-поступательное движение от вращающегося кривошипа, который в данном варианте не показан I Намоточный узел содержит втулку 3, к которой прикрепляют начало ленты 2. Втулку 3 приводят во вращение через зубчатую передачу (не показана которая согласована с возвратнопоступательным движением шатуна 11. Втулка 3 приводится во вращение храповиком 13, сцепленным с собачкой . (не показана), способной совершать возвратно-поступательное движение благодаря, соединению ее с кривошипом в результате чего храповик 13 совершает прерывистое движение в направлеНИИ по часовой стрелке. Храповик 13 соединен с втулкой 3 зубчатой ,передачей (не показана). Следовательно, втулка 3 совершает прерывистое вращение в зависимости от возвратно-поступательного движе1шя шатуна 11. Прерывистое вращение втулки 3 вызывает прерывистое продольное перемещение ленты 2 относительно матрицы 6 и пуансона 7, обеспечивая получение отверстий 4 с некоторым шагом. Храповик 13 установлен при помощи шпицевого соединения на валу 14, к которому прикреплены средства (не показаны) , ограничивающие вращение вала 14 таким образом,чтоон может вращаться только в направлении по часовой стрелке. Таким ограничивающим вращение устройством может быть любая известная муфта свободного хода. Это необходимо для обеспечения противодействия натяжению ленты 2, которое могло бы вызвать вращение рулона 1 при его изго/овлении в направлении Щ)отив часовой стрелки. Втулка 3 установлена с возможностью вращения на раме 15, на которой схематически показаны ушки 16, в которые входят вертикальные направляющие 17. Раме 15 обеспечена возможность перемещаться в вертикальном направлении в ответ на увеличение диаметра рулона 1. Это необходимо для поддержания положения точки подвода ленты 2 к рулону 1 относительно постоянным. Благодаря поддержания положения постоянным исключены любые нежелательные колебания скорости подачи вследствие увеличения расстояния между точкой подвода ленты 2 к рулону 1 и элементами 6 и 7 штампа. Однако следует заметить, что рама 15 смещается в вертикальном направлении, обеспечивая ввеение наружной периферии рулона 1 в контакт с роликом 18. При зтом важно, чтобы указанные средства смещения рулона 1 в вертикальном направлении обеспечивали относительно постоянное вертикальное усилие, прилегаемое к втулке 3 с тем, чтобы не увеличивать натяжение ленты 2. Значительные колебания натяжения вызывают деформацию и растяжение ленты и потерю

контроля над совмещением отверстий А для получения пазов 19.

Расстояние между отверстиями 4 определяет местоположение отверстий 4 на рулоне 1, а если нужно совме.щат отверстия 4 для получения радиальных пазов 19, то расстояние между отверстиями 4 должно увеличиваться с увеличением диаметра рулона 1, обеспечивая получение заданного числа отверстий 4 на окружности рулона 1. Поэтому, если частота пробивки отверстий постоянна, необходимо постепенно увеличивать скорость подачи, что достигается благодаря постепенному увеличению диаметра рулона 1 и постоянной средней угловой скорости втулки 3. Скорость подачи ленты заготовки 5 в штамповочный узел определяется двумя факторами. В основном скорость подачи обеспечивается прерывистым вращением ведущей втулки 3. Увеличение диаметра рулона 1 вызывает увеличение скорости подачи, в результате этого увеличивается расстояние между пробитыми отверстиями Однако вследствие того, что лента .2 не образует точной спирали на рулоне 1, а образует с некоторым приближением множество концетрических окружностей, соединенных друг с другом ступенчато, скорость подачи, как быпо установлено, должна увеличиваться с некоторым приращением сверх то{ч) увеличения скорости подачи, которое обеспечивается за счет изменения диаметра рулона 1. В данном варианте указанное приращение достигается путем перемещения рамы 8 относительно втулки 3. Установлено также, что ука занное приращение должно быть пропорционально диаметру рулона 1, что обеспечивается наклонной поверхностью 20 и роликом 21. Ролик 21 установлен на рычаге 22, прикрепленном к раме 15. При движении рамы 15 вниз в ответ на увеличение диаметра рулона 1 ролик 21 опускается и опирается на наклонную поверхность 20. Это в свою очередь вызывает перемёщение рамы 8 вправо. Наклонной поверхностью 20 является передняя поверхность элемента 23, прикрепленного к раме 8 на оси 24 с возможностью регулирования его положения. К элементу 23 прикреплена градуированная регулировочная пластина 25, закрепляемая установочным винтом 26

для фиксации положения элемента 23 и, следовательно, угла наклона поверхности 20 относительно ролика 21

Дополнительным преимуществом использования подвижной рамы 8 для поддержания элементов 6 и 7 штампа является возможность изменения накло.на поверхности 20. Это обеспечивает возможность получения такого расположения отверстий 4, при котором па зы 19 будут проходить под углом и радиально.

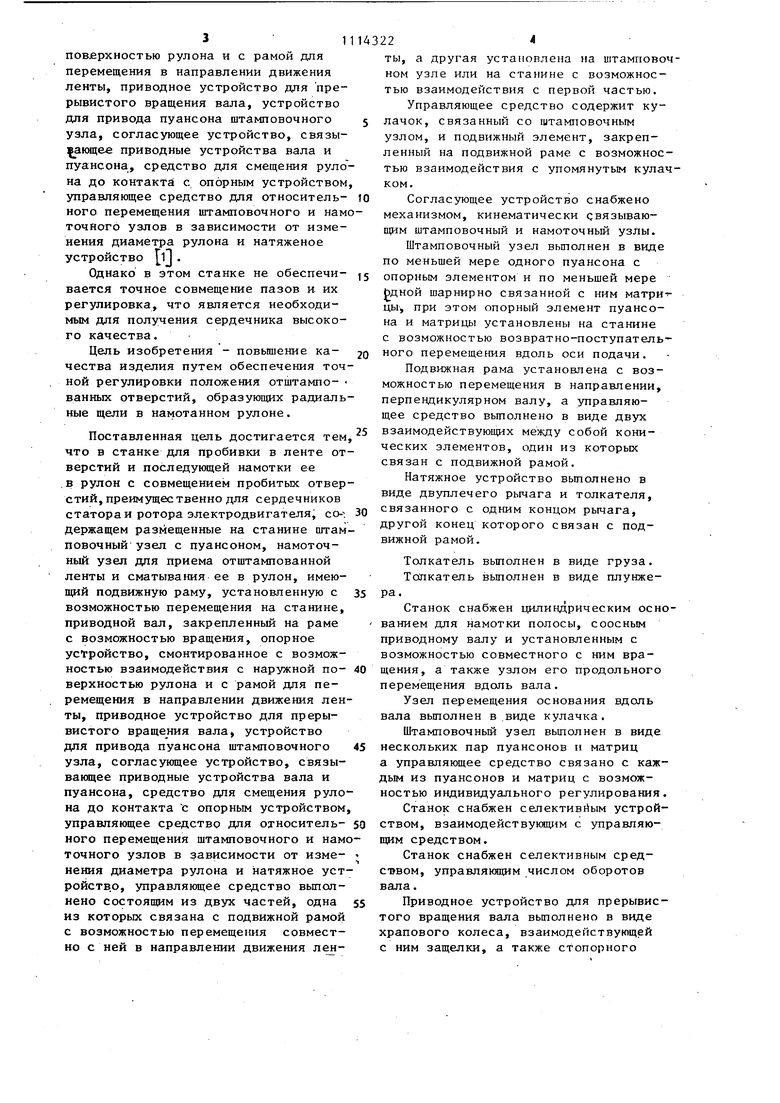

При формировании рулона 1 и штампованной ленты 2 установлено, что можно также получить рулон 1 конической формы, обеспечив возможность скользящего перемещения втулки 3 по валу 27,который приводит во вращение и поддерживает втулку 3. Приводной вал 27 находится в непрерывном обеспечивающем передачу движения контакте с втулкой 3, что обеспечивается при помош;и шлицевого соединения. Втулка 3 имеет удлиненный конец 28, который, входя в контакт с наклонной поверхностью 29, вызывает перемещение втулки 3. Указанной наклонной поверхностью 29 является передняя поверхность элемента 30, шарнирно прикрепленного к станине 9. Угол наклона поверхности 29 определяется регулировочной пластиной 31, закрепляемой установочным винтом 32 для фиксации положения элемента 30, определяющего коническую форму рулона 1.

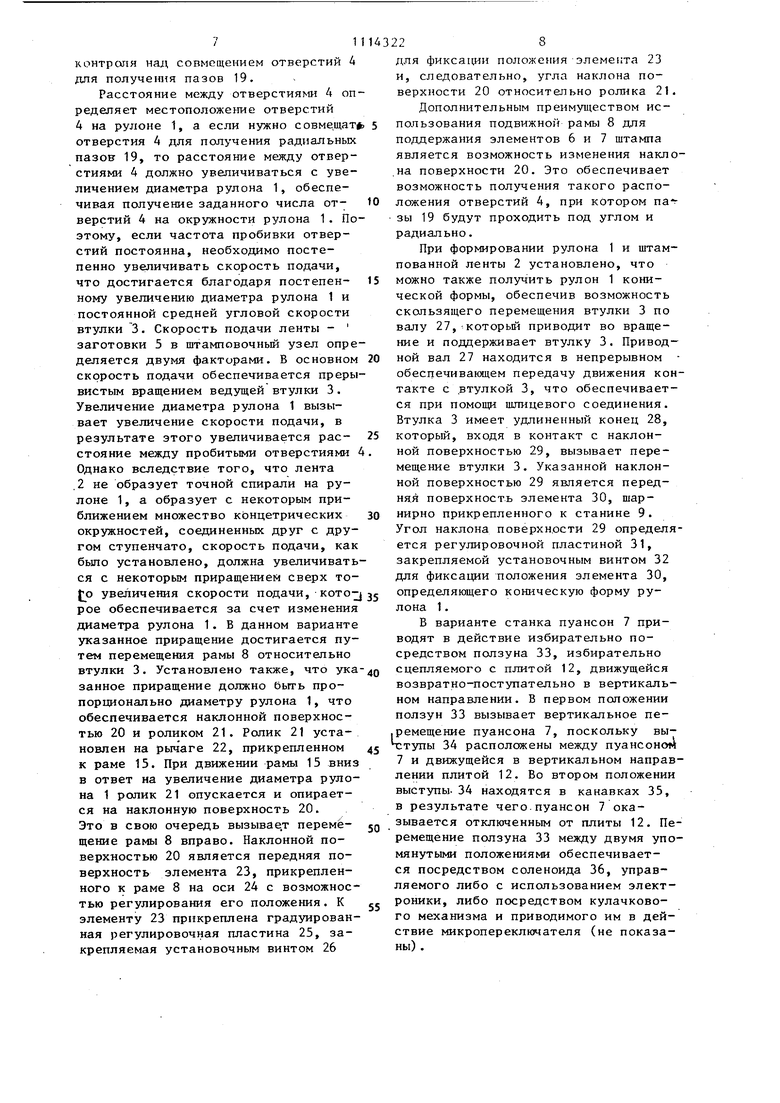

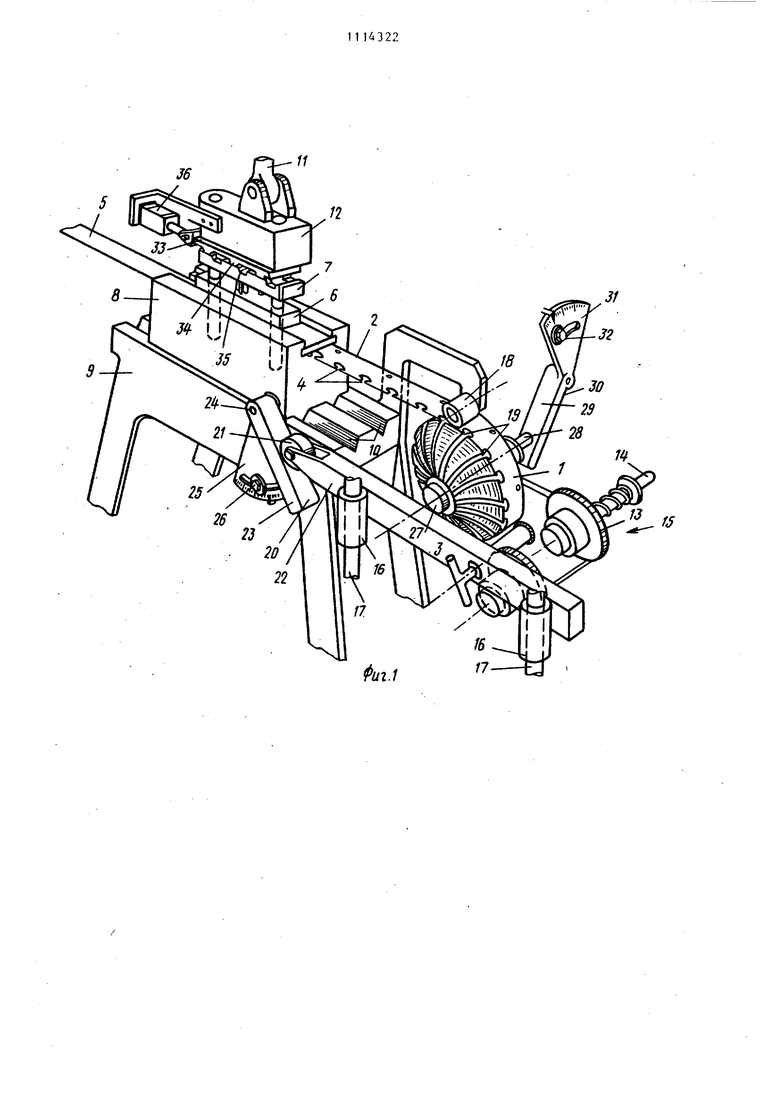

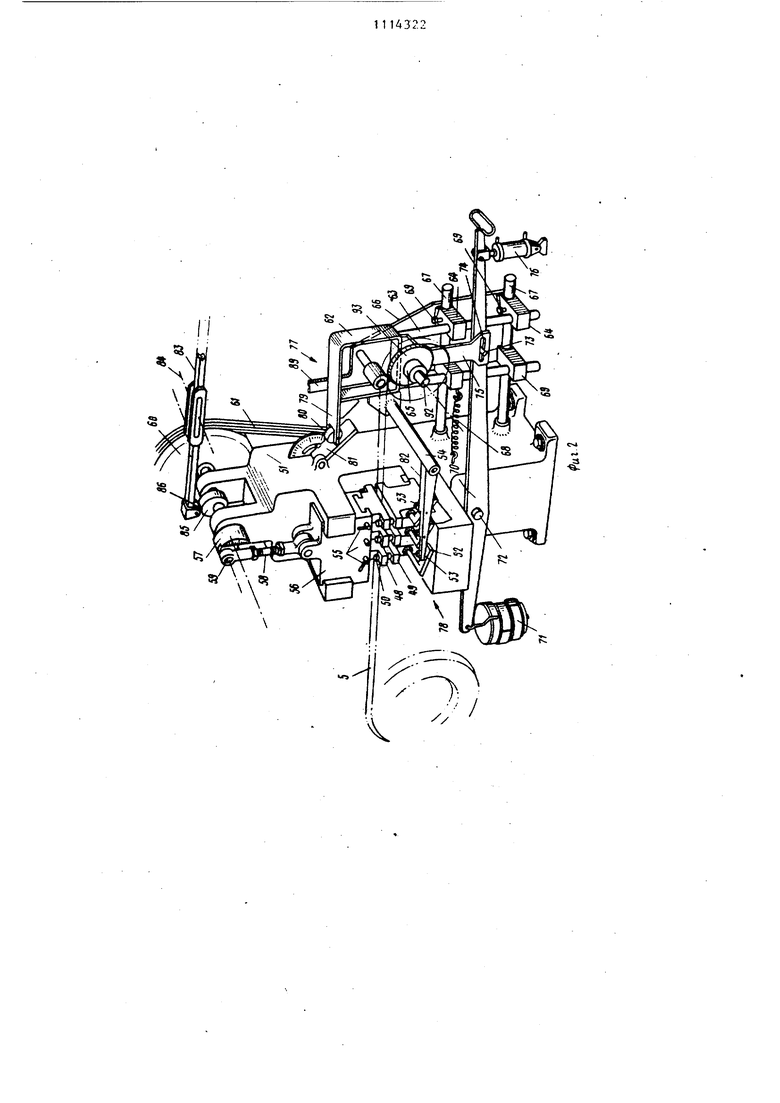

В варианте станка пуансон 7 приводят в действие избирательно посредством ползуна 33, избирательно сцепляемого с плитой 12, движущейся возвратно-поступательно в вертикальном направлении. В первом положении ползун 33 вызывает вертикальное пе.ремещение пуансона 7, поскольку выЧ;тупы 34 расположены между пуансоноА 7 и движущейся в вертикальном направлении плитой 12. Во втором положении выступы- 34 находятся в канавках 35, в результате чего.пуансон 7 оказывается отключенным от плиты 12. Перемещение ползуна 33 между двумя упомянутыми положениями обеспечивается посредством соленоида 36, управляемого либо с использованием электроники, либо посредством кулачкового механизма и приводимого им в действие микропереключателя (не показаны) . Работа кулачка 37 упомянутого кулачкового механизма (фиг. 5) должна быть синхронизирована с работой намоточного узла. Кулачок 37 (фиг.5) вращается синхронно с втулкой 3 и пр водит в действие переключатель 38, Переключатель 38 при этом распределяет сигналы по любому количеству со леноидов 39 посредством распределителя 40 импульсов, в результате чего приводится(ятся) в движение ползун(ы 41. Эта модификация включает в себя плиту 42, движущуюся возвратно-поступательно в вертикальном направлении. Ползун 41 имеет выемку 43, в которой расположен верхний конец пуа сона 44, если пуансон не должен быть приведен в действие. Но когда ползун 41 перемещен в положение, при котором пуансон 44 уже не входит в выемку 43, а находится в контакте с поверхностью 45, пуансон 44 будет пробивать отверстия в проходящей под ним fieHTe. Ползун 41 перемещаетс между двумя упомянутыми положениями соленоидом 39, противодействующим пружине 46. Выходы 47 распределителя 40 импульсов могут быть соединены с другими соленоидами 39 для приведения в действие чередующихся пуансонов. Станок (фиг. 2 и 3), содержит штамповочный узел и намоточньм узел. Штамповочный узел включает в . себя несколько пуансонов 48 и несколько матриц 49,.причем те и другие соединены друг с другом посредством направляю цих штоков 50, обеспечивающих возможность вертикального возвратно-поступательного перемещения пуансонов 48 относительно матриц 49. Пуансоны 48 и матрицы 49 установлены с возмо жностью скольжения относительно станин 51 в направлении вдоль ленты 5. Перемещение пу.ансона 48 и матрицы 49 определяется регулируемыми наклонными поверхностя ми 52, в контакте с которыми находят Ья ролики 53, перемещаюа91еся в зави; симости от вертикального перемещения штанги 54. Пуансоны NioryT быть индивидуально зафиксиров аны относительно станины 51 каждый своим установоч ным винтом 55. Пуансоны.48 соединены с совершающим вертикальное возвратно поступательное движение элементом 56 перемещаемым в направляющих скольжения в станине 51 возвратно-поступательно в вертикальном направлении посредством кривошипа 57 и шатуна 58. Шатун 58 шарнирно соединен с эксцентрично расположенным пальцем 59 кривошипа 57. Кривошип 57 приводится во вращение .маховиком 60, который в свою очередь приводится во вращение ремнями 61, идущими от электродвигателя (не показан). Намоточное устройство содержит раму 62, которая может перемещаться вертикально благодаря наличию штанг 63, способных скользить в направляющих 64. Намоточное устройство, содержащее раму 62, несет на себе установленную с возможностью вращения втулку 65. I Направляюпще 64 являются частью подрамника 66, поддерживаемого с возможностью скольжения штангами 67, прикрепленными к станине 51. Штанги 67 избирательно входят со скольжением также в направляющие 64, благодаря чему обеспечивается возможность горизонтального перемещения подрамника 66 относительно станины 51. Подрамник 66 смещается (отжимается) влево пружиной 68 и может быть избирательно зафиксирован относительно станины 51 установочными винтами 69. Рама 62 смещается в вертикальном направлении посредством рычага 70 противовеса 71, шарнирно установленного на оси 72. Рычаг 70 соединен посредством пальца 73, входящего в паз 74 с передаточным рычагом 75, прикрепленным к раме 62. В соответствии с другим вариантом рычаг 70 может быть смещен в вертикальном направлении посредством цилиндра 7.двойного действия. Усилие, прилагаемое к раме 62, должно быть постоянным,, чтобы сохранить натяжение ленты относительно постоянным. Единственно, что влияет на усилие, обеспечиваемое рычагом 70 противовеса 71, так это увеличение веса наматываемого рулона. Чтобы управлять совмещением друг с другом пробитых отверстий, необходимо помимо увеличения скорости подачи от увеличения диаметра наматываемого рулона увеличивать скорость подачи путем перемещения втулки 65 в направлении от элементов 48 и 49 штампа. Это относительное перемещение может быть осуществлено устройством 77 управления перемещением и/или устройством 78 управления перемещеfeeM. Каждое из этих устройств 77 и 78 может быть разъединено или испрльзовано в сочетании с другим устройством управления для относительно перемещения втулки 65 относительно пуансона 48 и матрицы 49. Управляющее устройство 77 включает в себя консоль 79, отходящую от рамы 62, в которой закреплен ролик 80, контактирующий с наклонной прверхностью 81, наклон которой можно, регулировать с целью изменения величины горизонтального перемещения рамы 62 в ответ на ее вертикальное перемещение в результате увеличение диаметpa наматьшаемого рулона. Управляющее устройство 78 содержит консоль 82, прикрепленную к штанге 54 и перемещающуюся вместе с ней. На конце консоли 82 закреплены ролики 53. Ролики 53 контактируют с наклонными поверхностями 52, обеспечивая относительное перемещение между втулками 65 и элементами 48. и 4,9 штампа. Манипулируя установочными винтами 55 и 69, а также наклонными поверхностями 81 и 52 и соответствующими роликами ВО и 53 можно настроить станок на пробивку самых разнообразных отверстий в различных местах. Приводной механизм намотки станка включает в себя коромысло 83, шарнирно закрепленное на станине 51 посредством палца 84. Один конец коромысла сцеплен

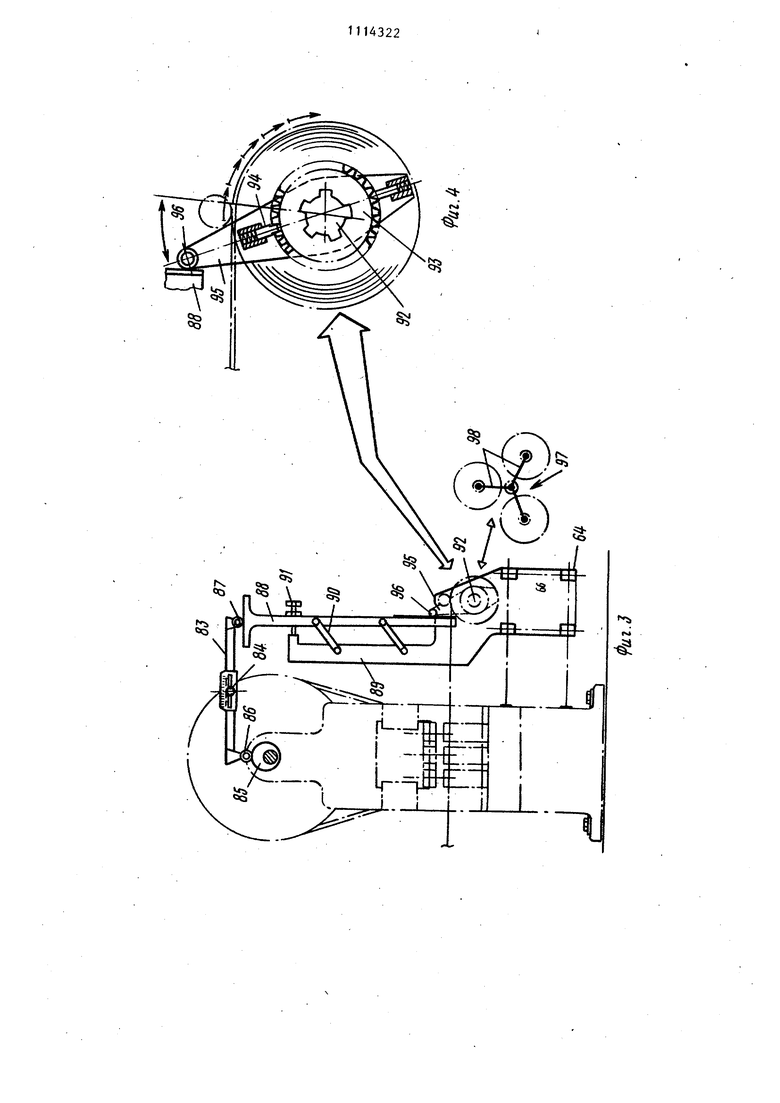

с кулачком 85 посредством ролика 86 и может совершать угловое качательное движение. Другой конец коромысла имеет ролик 87, который находясь в контакте с элементом 88, заставляет его совершать вертикальное возвратно-поступательное движение. Однако элемент 88 шарнирно прикреплен к основанию 89 посредством тяг 90, в результате чего при вертикальном пе- ремещении элемент 88 перемещается также горизонтально. Перемещение эле мента 88 ограничено регулировочным винтом 91. Элемент 88 прикреплен к подрамнику 66 и горизонтально перемещается вместе с ним. Горизонтальное перемещение элемента 88 преобразуется во вращательное движение вала 92 при помощи храпового колеса 93 и собачки 94. Собачка 94 вращается вокруг вала 92 при угловом качании рычага 95, вызываемом перемещением элемента 88, которое передается к нему посредством ролика 96. Храповое колесо 93 вместе с втулкой 65 установлено на валу 92 посредством пшицеfeoro соединения.

Втулка 65 может быть одной из многих втулок, установленных на револьверной головке 97 с кронштейнами 98 для поддержания втулок.

При таком устройстве производство рулонов может быть ускорено.

9

L U П1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление к штамповочным прессам | 1959 |

|

SU123926A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1984-09-15—Публикация

1979-11-01—Подача