Изобретение относится к оборудованию для резки рулонных материалов и может быть использовано в полиграфической, пищевой, химической, текстильной и других отраслях промышленности для резки, например, рулонов бумаги, ткани, синтетических пленок и других материалов.

Известно устройство для резки рулонного материала, описанное в заявке RU №2000106576 на получение патента Российской Федерации на изобретение «Устройство продольной резки» по классу B23D 19/06, заявленной 20.03.2000 года и опубликованной 27.11.2001 года.

Указанное устройство для резки рулонного материала содержит разматыватель, заправочные валки, пары из верхнего и нижнего дисковых ножей и наматыватель, при этом в него введены по меньшей мере одна пара осей, на которых установлены соответственно верхние и нижние дисковые ножи, при этом дисковые ножи на осях не связаны между собой, а также тянущие валки, установленные после дисковых ножей, Пары дисковых ножей для отдельных полос (лент) смонтированы на отдельных осях, установленных разнесенными в продольном направлении, а после дисковых ножей по ходу ленты установлены разделители полос (лент).

Недостатком описанного выше устройства является неравномерность намотки лент, полученных в результате резки фольги, которая может привести к обрыву некоторых лент или к намотке их с дефектами.

Известно устройство для резки рулонного материала, описанное в свидетельстве Российской Федерации №33536 на полезную модель «Устройство для резки рулонного материала» по классу B26D 1/14, заявленном 21.07.2003 года и опубликованном 27.10.2003 года. Оно содержит корпус в виде двух плоских опор, установленных параллельно друг другу, в которых установлены и закреплены размоточный узел с тормозом, узел резки в виде двух валов, на одном из которых посредством опоры закреплен нож, а на другом выполнены кольцевые канавки для размещения острой кромки ножа, лентопротяжный механизм (узел) и узел намотки полос (лент) разрезанного материала с приводом, причем, опора под нож выполнена разъемной, имеет два взаимно перпендикулярных шарнира и установлена на валу с возможностью перемещения вдоль него с фиксацией в нужном месте, а кольцевые канавки выполнены непосредственно на другом валу узла резки с постоянным шагом, величина которого выполнена больше ширины канавки. Опора для ножа выполнена в виде трехплечего рычага, в концевых частях которого выполнены элементы шарниров, величина шага канавок на валу выполнена по меньшей мере равной четырем размерам ширины канавки, а боковая поверхность канавок выполнена наклонной и образует острый угол с наружной поверхностью вала.

Недостатками известного устройства для резки рулонного материала являются возможность разрезания рулона фольги только на две ленты из-за наличия в устройстве одного ножа, а также то, что в случае увеличения количества ножей невозможно обеспечить равномерность намотки готовых лент, вследствие чего возможен их обрыв, перекручивание и смещение при намотке на барабаны (катушки). Все это приводит к недостаточной производительности устройства.

Наиболее близким по технической сущности устройством является устройство по авторскому свидетельству SU №1382891, МПК D06G 9/00, B26D 1/14, представляющее собой устройство для продольной резки рулонных материалов, включающее станину, выполненную из жестко соединенных между собой основания и боковых стоек с установленными в них намоточным валом для бобин и рамным держателем с ножами продольной резки, и рулонный вал с рулонодержателями, причем, с целью повышения производительности процесса резки за счет увеличения скорости размотки рулона, намоточный и рулонный валы расположены в одной вертикальной плоскости один над другим с возможностью обеспечения контактирования соответственно верхней образующей рулона с нижней образующей бобин с ножами продольной резки.

Недостатками такого устройства является сложность его эксплуатации из-за сложности установки размоточного вала с рулоном материала, трудоемкость наладки устройства недостаточно точное и сложное центрирование валов, недостаточно хорошее качество резки из-за того, что разрезанные рулоны наматываются на один вал, а в процессе наматывания поверхность пленки натягивается недостаточно, образуются волны, что отрицательно влияет на качество получаемого разрезанного материала.

Техническим результатом заявляемого изобретения является, улучшение качества резки, удобства использования разрезанной пленки. Кроме того, дополнительные конструктивные особенности улучшают условия эксплуатации, происходит повышение производительности на стадии установки (снятия) намоточных валов до и после порезки рулона пленочного материала.

Этот результат достигается тем, что устройство для продольной резки рулонных материалов, содержащее станину с основанием и боковыми стойками, в которых установлены неподвижно в осевом направлении размоточный и приводной намоточный валы для рулонов и держатель с ножами продольной резки, установленными с возможностью перемещения вдоль валов, и привод, снабжено установленным на стойках дополнительным приводным намоточным валом и промежуточными валами, установленными на стойках с возможностью выравнивания на них рулонного материала во время движения его с размоточного вала на приводной намоточный и дополнительный приводной намоточный валы до и после резки, причем приводные намоточные валы разнесены в пространстве с возможностью наматывания смежных участков рулонного материала, образованных после его резки, на разные приводные намоточные валы.

При этом размоточный и приводной намоточный валы установлены на опорных роликах, шарнирно закрепленных с возможностью вращения с внешней стороны каждой из стоек, на поверхности каждого вала выполнены кольцевые канавки, а с внутренней стороны одной из стоек на одной оси с опорными роликами установлены направляющие ролики, входящие в упомянутые кольцевые канавки.

При этом устройство может быть снабжено прижимными роликами, шарнирно установленными на двуплечих рычагах, штоком механизма приведения в возвратно-поступательное движение конца двуплечего рычага, закрепленного на боковой стойке, и шарнирно установленными на одной из боковых стоек и кинематически связанными с приводом приводными роликами, взаимодействующими с насадками, жестко установленными на концах приводных намоточных валов, при этом конец одного плеча двуплечего рычага шарнирно соединен с упомянутым штоком механизма приведения в возвратно-поступательное движение конца двуплечего рычага, а конец другого плеча -шарнирно установлен на боковой стойке.

При этом устройство может быть снабжено установленным на стойке со стороны одного конца размоточного вала прижимным устройством, содержащим прижимной ролик, установленный на двуплечем рычаге, конец одного плеча которого шарнирно соединен со штоком механизма приведения в возвратно-поступательное движение конца двуплечего рычага, а конец другого шарнирно установлен на боковой стойке, и установленным на другом конце размоточного вала тормозным диском, взаимодействующим с тормозным устройством.

При этом в устройстве размоточный и приводные намоточные валы могут быть выполнены полыми с расположенным внутри каждого вала механизмом неподвижной фиксации на валах рулонов, включающим фиксаторы, установленные с возможностью возвратно-поступательного движения в выполненных на поверхности валов сквозных отверстиях под воздействием пластинчатых пружин, установленных в полостях каждого вала с возможностью взаимодействия со сжатым воздухом через эластичный рукав, подсоединенный к источнику сжатого воздуха.

При этом устройство может быть снабжено профильной рейкой, на которой установлены ножи продольной резки, содержащей полозья, на которых установлены с возможностью движения держатели ножей, при этом на одной из граней профильной рейки неподвижно установлен рычаг, шарнирно связанный со штоком силового цилиндра для воздействия на упомянутую профильную рейку с возможностью поворота ее в подшипниках и приведения ножей в рабочее положение или отведения их из рабочего положения.

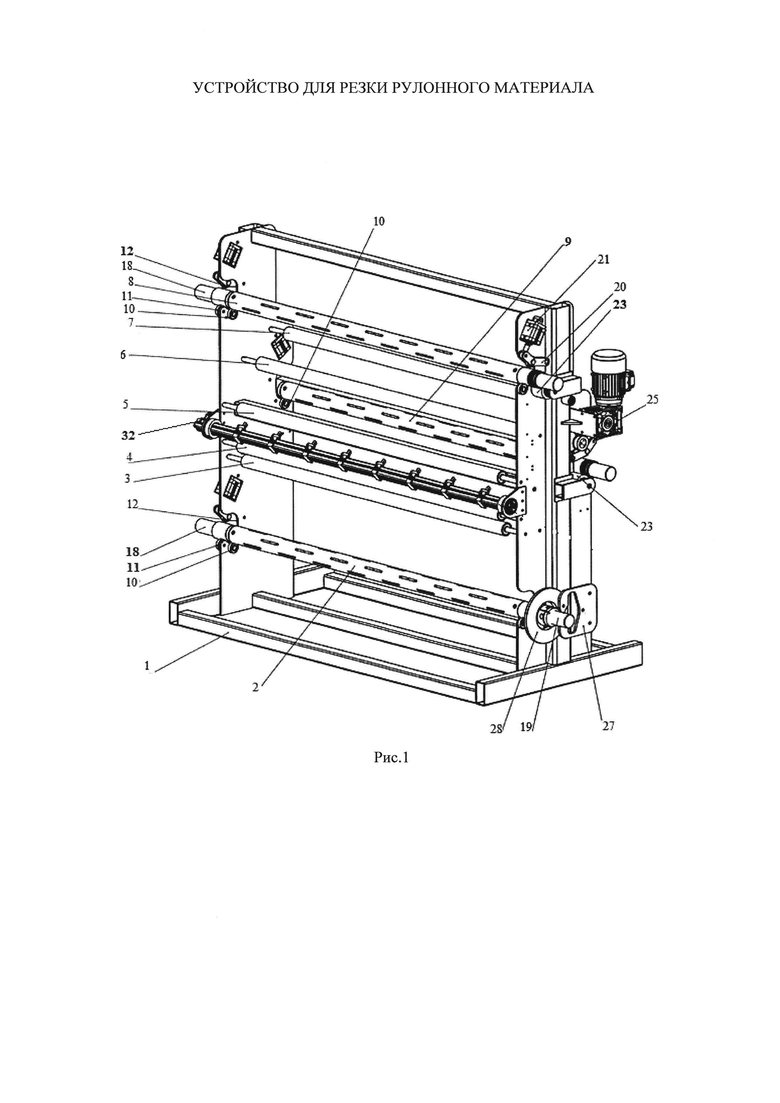

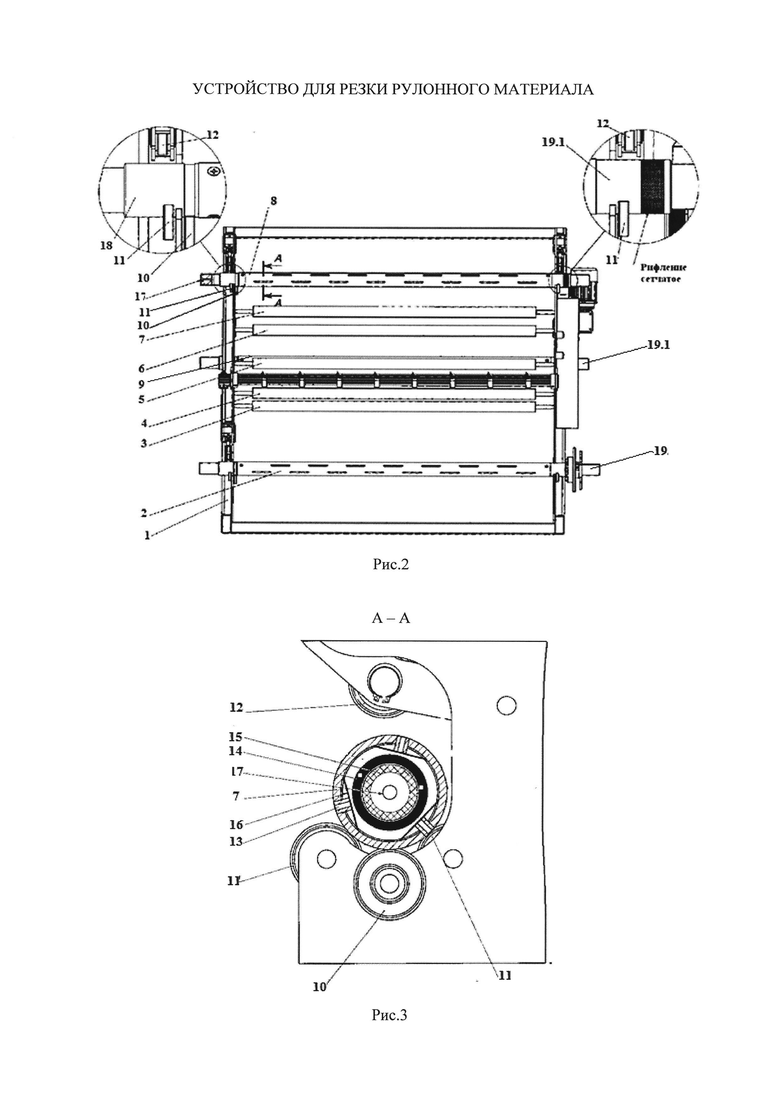

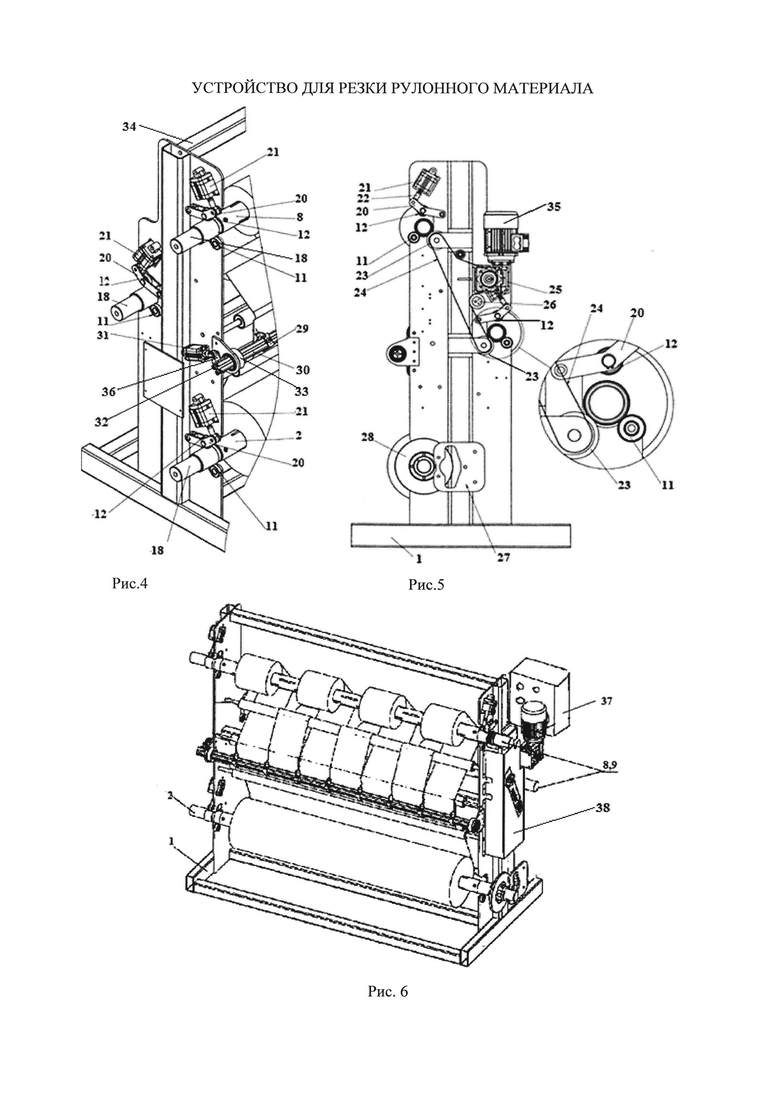

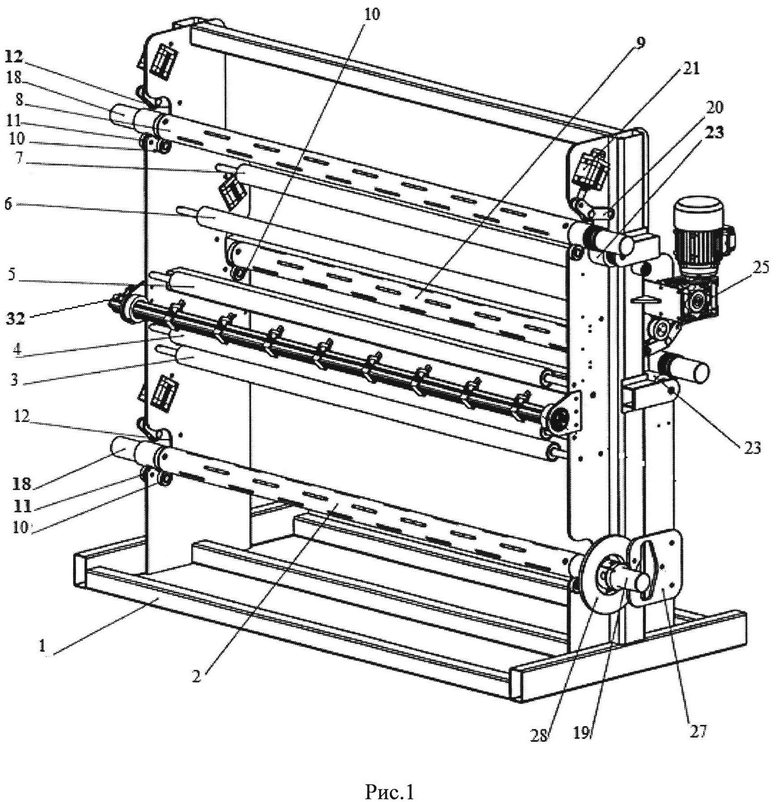

Заявляемое устройство поясняется рисунками: на рис. 1 изображено заявляемое устройство, общий вид; рис. 2 - вид спереди; рис. 3 - сечение по А-А, показанное на рис. 2 в увеличенном виде; рис. 4 - вид слева; рис. 5 - вид справа со схемой привода наматывающего вала; рис. 6 - вид устройства в рабочем состоянии.

На рисунках позициями обозначено:

1 - станина с двумя вертикальными стойками, с прорезями-гнездами для размоточного вала и намоточных валов, установленных неподвижно в осевом направлении, при этом прорезь для одного из намоточных валов выполнена с передней стороны устройства, а для другого намоточного вала - с задней стороны устройства;

2 - размоточный, полый внутри вал;

3, 4, 5, 6, 7 - промежуточные валы;

8 - намоточный, вал, который может быть полым внутри, расположенный с передней стороны устройства;

9 - намоточный, вал, который может быть полым внутри, расположенный с задней стороны устройства, ниже намоточного вала 8;

10 - направляющие ролики;

11 - опорные ролики;

12 - прижимной ролик;

13 - фиксатор механизма для неподвижного закрепления рулонов на валах;

14 - эластичный рукав;

15 - фторопластовая труба;

16 - пружинная пластина;

17 - ниппель;

18 - насадка с ниппелем внутри для подсоединения к пневмосистеме;

19 - насадка для установки на валу 2 тормозного диска;

19.1 - насадка с участком рифленой поверхности для взаимодействия с прижимным роликом;

20 - двуплечий рычаг;

21 - силовой цилиндр (пневмоцилиндр);

22 - шток силового цилиндра;

23 - приводной ролик;

24 - ремень;

25 - редуктор;

26 - натяжной ролик;

27 - тормозное устройство;

28 - тормозной диск;

29 - держатель ножа продольной резки;

30 - полозья рейки;

31 - пневмоцилиндр;

32 - рейка;

33 - подшипник, установленный в кронштейне для рейки;

34 - поперечина станины;

35 - электродвигатель;

36 - рычаг, неподвижно установленный на одной из граней рейки с ножами;

37 - пульт управления;

38 – кожух;

39 – прорези.

Устройство состоит из станины 1 со стойками, в прорезях-гнездах которых, установлены размоточный и приводные намоточные валы. Приводные намоточные валы разнесены в пространстве так, что имеется возможность наматывания смежных участков рулонного материала, образованных после резки, на разные приводные намоточные валы, что способствует более удобному съему готовых рулонов разрезанной пленки, повышению качества рулонов разрезанной пленки, так как при этом не происходит трения торцов соседних рулонов разрезанной пленки друг об друга, и повреждения краев пленки. В приведенном примере выполнения заявляемого устройства на стойках станины в передней части устройства выполнены прорези-гнезда для размоточного вала 2 и, выше - для одного из приводных намоточных валов - 8, а для другого приводного намоточного вала 9 - в задней части устройства, ниже, по высоте, вала 8. Валы 2, 8, 9 могут быть выполнены полыми внутри и со сквозными отверстиями по поверхности. В отверстиях стоек станины 1 закреплены промежуточные валы 3, 4, 5, 6, 7, предназначенные для выравнивания пленки перед и после резания во время движения рулонного материала с размоточного вала на приводные намоточные валы, причем, количество промежуточных валов и размещение их в стойках выбрано эмпирически из условия получения ровной поверхности разрезаемого материала. Два промежуточных вала 4, 3 установлены ниже ножей продольной резки, другие три промежуточных вала 5, 6, 7 - выше ножей продольной резки. Устройство содержит также шарнирно закрепленные с возможностью вращения с внешней стороны стоек станины опорные ролики 11 и направляющие ролики 10 для валов 2, 8, 9, установленные с внутренней стороны станины, входящие в кольцевые канавки, выполненные на поверхностях этих валов. С помощью вышеупомянутых роликов валы фиксируются в продольном направлении. Опорные для валов 2, 8, 9 ролики 11, установлены с внешней стороны станины на одной оси с направляющими роликами 10. Внутри размоточного вала 2 и каждого из приводных намоточных валов 8, 9 установлен фиксирующий механизм для закрепления рулонов пленки неподвижно на валах. Механизм включает установленные внутри каждого из валов пластичный рукав 14 на фторопластовой трубе 15 с ниппелем 17 для подачи сжатого воздуха в пластичный рукав через отверстия в трубе 15, соединенной с пневмосистемой (на чертеже не показана), в рукав 14, который при раздувании его воздухом воздействует на пружинную пластину 16. Пружина, в свою очередь, воздействует на выдвижной из сквозных прорезей 39, выполненных на поверхности валов, фиксатор 13. На концах размоточного вала 2 и приводных намоточных валов 8, 9 жестко установлены насадки 18. Насадки 18, установлены на валах с одной стороны устройства, выполнены с возможностью подключения полости каждого вала к пневмосистеме (на рисунках не показана). Насадка 19 жестко установлена с другой стороны устройства на размоточном валу 2 и выполнена с возможностью взаимодействия с тормозным устройством 27 через тормозной диск 28. Приводные намоточные валы установлены с возможностью вращения от приводного механизма, который может включать электродвигатель 35 с редуктором 25. Для этого на концы приводных намоточных валов со стороны, противоположной той, с которой установлены насадки 18, могут быть установлены насадки 19.1, выполненные с участком рифленой поверхности, с возможностью вращения от редуктора 25 через приводные ролики 23, которые установлены с возможностью вращения, например, с помощью ременной передачи с ремнем 24 и натяжным роликом 26. Устройство снабжено прижимными роликами 12, шарнирно установленными на двуплечих рычагах 20, соединенных со штоком 22 механизма 21 приведения в возвратно-поступательное движение конца двуплечего рычага 20, закрепленного на боковой стойке, и шарнирно установленными на одной из боковых стоек и кинематически связанными с приводом приводными роликами 23, взаимодействующими с насадками, жестко установленными на концах приводных намоточных валов, при этом конец одного плеча двуплечего рычага шарнирно соединен с упомянутым штоком 22 механизма 21 приведения в возвратно-поступательное движение конца двуплечего рычага, а конец другого плеча - шарнирно установлен на боковой стойке станины 1. Все движущиеся элементы привода закрыты защитным кожухом 38. Держатели ножей продольной резки 29 установлены в полозьях 30 профильной рейки 32, с возможностью движения в них и фиксации в необходимом месте. Рейка 32, установлена в подшипниках 34, закрепленных в кронштейнах на стойках рамы кронштейнов, жестко установленных на стойках, с возможностью фиксации в рабочем и не рабочем положениях. Место фиксации ножей продольной резки на полозьях рейки выбирают в зависимости от необходимой ширины получаемого в процессе резки рулона. На одной из граней профильной рейки неподвижно установлен рычаг 36, шарнирно связанный со штоком пневмоцилиндра 31. При движении штока рычаг воздействует на рейку 32 с возможностью поворота ее в подшипниках 34 и приведения ножей продольной резки в рабочее положение или отведения их из рабочего положения. Силовой цилиндр представляет собой пневмоцилиндр, выполненный с возможностью подсоединения к пневмосистеме. Все пневмоцилиндры устройства связаны с пультом управления 37 с возможностью создания необходимого давления для приведения связанных с ним рычагов в движение.

Тормозное устройство 27 воздействует на размоточный вал 2 через тормозной диск 28, создавая необходимое усилие против вращения, способствуя тем самым натяжению и разглаживанию пленки при прохождении ее через валы.

Заявляемое устройство работает следующим образом. Рулон с разрезаемым материалом надевают на размоточный вал 2 с диском 28 и устанавливают в прорези-гнезда стоек станины на опорные 11 и направляющие 10 ролики. Направляющие ролики 10 установлены на одной оси с опорными роликами, но с внутренней стороны стоек с возможностью вхождения в канавки, выполненные на поверхности двух наматывающих и размоточного валов, что предотвращает их осевое смещение.

Намоточные валы 8, 9 для разрезаемого материала, устанавливаются также в свои прорези-гнезда, на опорные 11 и направляющие 10 ролики, исключающие осевое смещение. Расстояния между валами и их взаимное расположение, а также усилие торможения выбраны эмпирически путем подбора, исходя из требования равномерного наматывания пленки на намоточные валы.

Рулонный материал с разматываемого рулона проводят через промежуточные валы 3, 4, 5 размещая поверхность рулонного материала перед рейкой с ножами продольной резки, которые, предварительно определив место нахождения каждого ножа в зависимости от необходимой ширины рулонного материала, приводят из нерабочего положения в соприкосновение с материалом для последующего разрезания, воздействуя штоком пневмоцилиндра на рычаг 36. После протягивания материала через валы 3, 4, на которых он разглаживается, так как при прохождении через них натягивается, и разрезания его на полосы, все полосы направляют на вал 5, огибая его сверху, после чего направляют четные полосы на намоточный вал 8, огибая валы 6 и 7 снизу. Четные полосы направляют на валы 6, 7, огибая их сверху. При этом нарезаемый материал протаскивается вручную на некоторое расстояние, разрезается на полосы, полосы раскидываются на намоточные валы 8, 9 через соответствующие промежуточные валы и закрепляются. Производят выравнивание размоточного материала на всех валах и проверяют равномерность его натяжения. После этого неподвижно закрепляют материал на валах с помощью механизма пневмосистемы, то есть раздувая рукав 14, воздействуют на пружинную пластину 16. Пружина, в свою очередь, воздействует на выдвижной элемент 13 из прорезей, выполненных на поверхности валов. Рулоны с материалом плотно фиксируются на валах 2, 8, 9.

Включают привод. От ременной передачи вращаются опорные полиуретановые ролики 23, при этом за счет трения при взаимодействии с полиуретановыми роликами 23 вращаются приводные намоточные валы 8, 9. Рулонный материал разрезается на полосы и наматывается в рулоны, одновременно сматываясь с основного рулона на размоточном валу 2. Натяжение материала задается тормозной системой с диском 28 и тормозным устройством 27.

Предварительный пуск двигателя необходимо осуществлять на минимальных оборотах. Далее обороты постепенно увеличиваются до рабочего режима и осуществляется визуальный контроль за работой станка. При достижении наматываемыми рулонами требуемого диаметра двигатель выключается, рулоны отделяют от полос материала, поступающих после резки на приводные намоточные валы. Приводные намоточные валы 8, 9 отключают от пневмосистемы, снимают со своих мест и демонтируют рулоны с пленками. После этого приводные намоточные валы устанавливают на место и цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для продольного разрезания трубчатого полотна по сгибу | 1988 |

|

SU1673670A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| Устройство для продольной резки рулонных материалов | 1983 |

|

SU1382891A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМОТКИ РУЛОННОГО МАТЕРИАЛА | 2004 |

|

RU2255035C1 |

| Станок для изготовления электрических катушек | 1985 |

|

SU1348921A1 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| Устройство для перемотки и продольной разрезки ленточных материалов,преимущественно конденсаторных лент,фольги и диэлектрика,на полосы | 1981 |

|

SU1058667A1 |

| Агрегат для резки рулонного материала | 1987 |

|

SU1466116A1 |

| Устройство для резки рулонного материала на листы и пакетирования | 1987 |

|

SU1655669A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

Изобретение относится к оборудованию для резки рулонных материалов и может быть использовано в полиграфической, пищевой, химической, текстильной и других отраслях промышленности для резки, например, рулонов бумаги, ткани, синтетических пленок и других материалов. Устройство для продольной резки рулонных материалов содержит станину, включающую основание и боковые стойки, с установленными неподвижно в осевом направлении размоточным и приводным намоточным валами для рулонов, ножами продольной резки, установленными в держателях с возможностью перемещения вдоль валов, а также привод. Устройство содержит установленный на стойках дополнительный приводной намоточный вал, причем намоточные валы разнесены в пространстве с возможностью наматывания смежных участков пленки, образованных после ее резки, на разные намоточные валы. В результате обеспечиваются улучшение качества резки и удобство использования разрезанной пленки, а также повышение производительности на стадии установки или снятия намоточных валов до и после порезки рулона пленочного материала. 8 з.п. ф-лы, 6 ил.

1. Устройство для продольной резки рулонных материалов, содержащее станину с основанием и боковыми стойками, в которых установлены неподвижно в осевом направлении размоточный и приводной намоточный валы для рулонов и держатель с ножами продольной резки, установленными с возможностью перемещения вдоль валов, и привод, отличающееся тем, что оно снабжено установленным на стойках дополнительным приводным намоточным валом и промежуточными валами, установленными на стойках с возможностью выравнивания на них рулонного материала во время движения его с размоточного вала на приводной намоточный и дополнительный приводной намоточный валы до и после резки, причем приводные намоточные валы разнесены в пространстве с возможностью наматывания смежных участков рулонного материала, образованных после его резки, на разные приводные намоточные валы.

2. Устройство по п. 1, отличающееся тем, что размоточный и приводной намоточный валы установлены на опорных роликах, шарнирно закрепленных с возможностью вращения с внешней стороны каждой из стоек, на поверхности каждого вала выполнены кольцевые канавки, а с внутренней стороны одной из стоек на одной оси с опорными роликами установлены направляющие ролики, входящие в упомянутые кольцевые канавки.

3. Устройство по п. 1, отличающееся тем, что оно снабжено прижимными роликами, шарнирно установленными на двуплечих рычагах, штоком механизма приведения в возвратно-поступательное движение конца двуплечего рычага, закрепленного на боковой стойке, и шарнирно установленными на одной из боковых стоек и кинематически связанными с приводом приводными роликами, взаимодействующими с насадками, жестко установленными на концах приводных намоточных валов, при этом конец одного плеча двуплечего рычага шарнирно соединен с упомянутым штоком механизма приведения в возвратно-поступательное движение конца двуплечего рычага, а конец другого плеча шарнирно установлен на боковой стойке.

4. Устройство по п. 1, отличающееся тем, что оно снабжено установленным на стойке со стороны одного конца размоточного вала прижимным устройством, содержащим прижимной ролик, установленный на двуплечем рычаге, конец одного плеча которого шарнирно соединен со штоком механизма приведения в возвратно-поступательное движение конца двуплечего рычага, а конец другого шарнирно установлен на боковой стойке, и установленным на другом конце размоточного вала тормозным диском, взаимодействующим с тормозным устройством.

5. Устройство по п. 1, отличающееся тем, что размоточный и приводные намоточные валы выполнены полыми с расположенным внутри каждого вала механизмом неподвижной фиксации на валах рулонов, включающим фиксаторы, установленные с возможностью возвратно-поступательного движения в выполненных на поверхности валов сквозных отверстиях под воздействием пластинчатых пружин, установленных в полостях каждого вала с возможностью взаимодействия со сжатым воздухом через эластичный рукав, подсоединенный к источнику сжатого воздуха.

6. Устройство по п. 1, отличающееся тем, что оно снабжено профильной рейкой, на которой установлены ножи продольной резки, содержащей полозья, на которых установлены с возможностью движения держатели ножей, при этом на одной из граней профильной рейки неподвижно установлен рычаг, шарнирно связанный со штоком силового цилиндра для воздействия на упомянутую профильную рейку с возможностью поворота ее в подшипниках и приведения ножей в рабочее положение или отведения их из рабочего положения.

7. Устройство по п. 1, отличающееся тем, что два промежуточных вала установлены ниже ножей продольной резки, а три промежуточных вала - выше ножей продольной резки.

8. Устройство по п. 4, отличающееся тем, что механизм приведения в возвратно-поступательное движение конца двуплечего рычага с прижимным роликом представляет собой силовой цилиндр, подвижный шток которого шарнирно соединен с концом двуплечего рычага.

9. Устройство по п. 8, отличающееся тем, что силовой цилиндр представляет собой пневмоцилиндр, выполненный с возможностью подсоединения к пневмосистеме.

| Устройство для продольной резки рулонных материалов | 1983 |

|

SU1382891A1 |

| Устройство для продольной резки рулонного материала | 1989 |

|

SU1691096A1 |

| Способ устранения прилипания резиновых изделий в процессе их изготовления к нагретым металлическим поверхностям | 1940 |

|

SU72900A1 |

| Устройство для продольной резки рулонных материалов | 1985 |

|

SU1315544A1 |

| Приспособление для намотки ниток на челночную шпульку | 1959 |

|

SU125120A1 |

| Устройство для резки рулонных материалов | 1984 |

|

SU1541328A1 |

| БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2229452C2 |

Авторы

Даты

2018-05-14—Публикация

2017-06-07—Подача