Изобретение относится к области электротехники и может быть использовано в технологии электромашиностроения для изготовления навитых из полосы сердечников роторов и статоров электрических машин.

Известно штамповочно-навивочное устройство для изготовления витого магнитного сердечника вращающейся электрической машины. Устройство содержит питающую бобину с лентообразной стальной полосой, узел штамповки пазовых отверстий в полосе, навивочный барабан,установленный на валу и служащий для навивки штампованной полосы, а также приводы узлов штамповки и намотки. Устройство содержит также отдельное приспособление с инструментом, в которое вставляется навитой сердечник. В этом

приспособлении обеспечивается необходимое взаимное расположение пазов.

Это устройство имеет несложную конструкцию, однако содержит в себе ручное приспособление - корректировочную раму с пазовым калибром. Устройство не позволяет полностью механизировать изготовление сердечника, так как корректировка числа и расположение пазов производится вручную, что увеличивает трудоемкость изготовления сердечника и снижает производительность устройства. Кроме того, корректировочная рама является сменной оснасткой и количество этих оснасток соответствует количеству типоразмеров наматываемых сердечников.

Наиболее близким к предлагаемому по технической сущности и достигаемому реVI

Ю

00

00

VI

зультату является штамповочно-намоточ- ный модуль для изготовления сердечника из штампованной полосы содержит установленные на станине разматывающий узел, штамп, узел коррекции шага подачи полосы и поворотную оправку. Штамп предназначен для вь1штампоЖй выре зов в металлической полосе, т.е. длякпробивки пазов под обмотку и установлен-6 йозможностью перемещения вдоль хрда полосы. Это перемещение обеспечивает коррекцию шага подачи полосы.

Станок такой конструкции обеспечивает навивку сердечника с коррекцией шага между пазами, которая осуществляется автоматически за счет синхронизации работы его механизмов. Коррекция каждого последующего шага по отношению к предыдущему производится на системную величину, определяемую ходом штампа против движения полосы. Эта величина может регулироваться за счет изменения угла наклона кулачковой поверхности. Однако в период намотки одного сердечника эта величина остается постоянной.

Описанный станок характеризуется сложностью конструкции, содержит много подвижных силовых элементов. Большие движущиеся инерционные массы приводят к быстрому износу взаимно трущихся поверхностей и к потере прочности перемещения механизмов станка.

В станке-прототипе должно быть предусмотрено определенное соотношение количества выштампованных пазов, размещенных на участке между узлом штамповки и узлом намотки полосы, и количеством пазов, размещенных по окружности сердечника, а именно оно должно быть кратным в связи со ступенчатым изменением диаметра. В ином случае шаг между выштампован- ными пазами в полосе не будет совпадать с шагом между пазами в навиваемом сердечнике. Конструктивно можно такую кратность соблюсти только для одного исполнения сердечника. Это также ограничивает технологические возможности станка.

В случае необходимости навивки сердечника с другим количеством пазов по его окружности при условии сохранения количества пазов в полосе на участке между узлами штамповки и намотки, - необходимо станок снабдить дополнительным механизмом регулирования положения намоточной оправки относительно штампа. Это приведет к дополнительному усложнению конструкции станка.

Таким образом, основными недостатками станка являются сложность конструкции

и недостаточно широкие его технологические возможности.

Цель изобретения - упрощение конструкции модуля.

Указанная цель достигается тем, что в штамповочно-намоточном модуле для изготовления сердечника из штампованной полосы, содержащем установленные на станине разматывающий узел, штамп, узел

0 коррекции шага подачи полосы и поворотную оправку, узел коррекции шага подачи полосы выполнен в виде двух боковых роликов установленных на неподвижных осях соответственно у штампа и поворотной оп5 равки и центрального ролика с приводом его программируемого дискретного перемещения в плоскости перпендикулярной плоскости разъема штампа, при этом боковой ролик, размещенный со стороны штампа,

0 снабжен тормозом и подвижным роликом, подпружиненным относительно основания, а привод центрального ролика выполнен в виде винтового механизма, кинематически связанного с шаговым электродвигателем.

5 Упрощение конструкции модуля обеспечивается за счет того, что штамп и поворотная оправка в модуле выполняют только основные функциональные перемещения, а именно: рабочее движение по выштамповке

0 пазов и рабочее движение по повороту оправки.

Регулировочные перемещения штампа и поворотной оправки, что имеет место в прототипе, отсутствуют, т.к. нет необходи5 мости перемещать штамп против хода полосы и смещать вниз ось оправки в процессе навивки ленты, поскольку функции регулировки шага между пазами автоматически выполняет узел коррекции шага подачи по0 лосы. Таким образом отсутствует действие инерционных сил при движении больших масс в каждом рабочем цикле, уменьшается износ трущихся пар, конструкция модуля по сравнению с прототипом становится проще

5 и надежнее.

В предлагаемом модуле за счет автоматизации привода узла коррекции шага подачи полосы возможно программирование любой величины коррекции шага подачи по0 лосы при любом соотношении числа пазов по окружности навиваемого сердечника и числа пазов в полосе на участке между штампом и намоточной оправкой. Таким образом в предлагаемом модуле принципи5 ально отсутствует зависимость между этими величинами, т.е. конструкция предлагаемого модуля позволяет обеспечить навивку практически неограниченного числа модификации без введения каких -либо дополнительных регулировочных механизмов.

Такие возможности модуля обеспечиваются конструкцией узла коррекции шага подачи полосы и связью выходного звена автономного привода с центральным роликом этого узла. Выполнение привода узла коррекции в виде винтового механизма, приводимого шаговым электродвигателем, позволяет реализовать любую практически необходимую коррекцию шага с точностью порядка 0,01 мм.

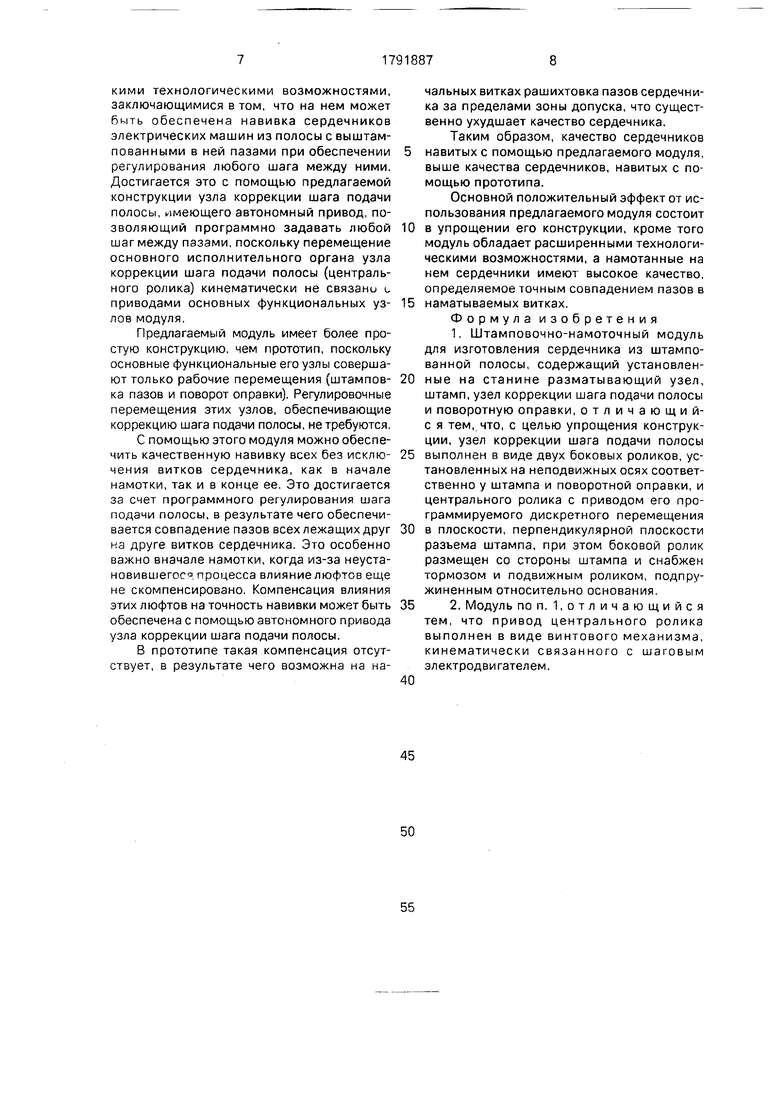

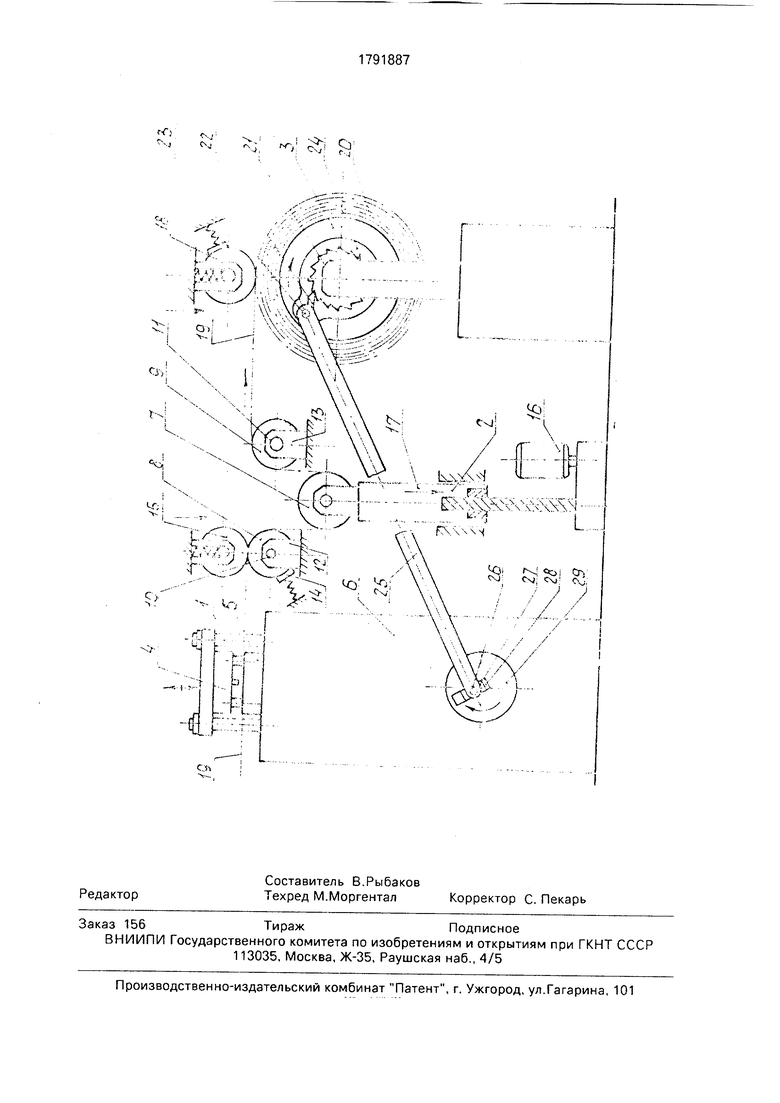

На чертеже показан модуль, общий вид.

Модуль содержит разматывающий узел, штамп 1 для пробивки пазов в полосе, узел 2 коррекции шага подачи полосы, поворотную оправку 3. Штамп 1 имеет подвижную часть 4 с пуансоном и неподвижную часть 5. Неподвижная часть штампа 1 установлена на прессе 6,

Привод штампа содержит приводной двигатель, кинематически связанный с маховиком, установленным на кривошипном валу, кривошип которого связан с шатуном, взаимодействующим с подвижной частью пресса и преобразующим вращательное движение кривошипного вала в возвратно- поступательное движение подвижной части 4, штампа 1.

Узел 2 коррекции шага подачи полосы содержит приводной центральный ролик 7, установленный с возможностью перемещения в плоскости перпендикулярной плоскости разъема штампа 1, боковые ролики 8 и 9 установленные с возможностью вращения вокруг осей 10 и 11, неподвижно закрепленных в опорах 12 и 13. Ролик 8, расположенный со стороны штампа 1, с помощью устройства 14 заторможен и снабжен дополнительным подвижным, подпружиненным роликом 15, образующим с роликом 8 механизм натяжения полосы. Узел 2 коррекции шага подачи полосы снабжен автономным приводом 16, включающий приводной шаговый электродвигатель, кинематически связанный с винтовым механизмом, причем его выходное звено-гайка 17 связана с центральным роликом.

Дискретное перемещение гайки 17 обеспечивает дискретное перемещение центрального ролика (его опускание) по мере навивки сердечника. Натяжение ленты при навивке ленты сердечника обеспечивается подпружиненным и приторможенным роликом 18.

Навиваемая полоса обозначена поз. 19, а сердечник - поз. 20. Поворотная оправка 3 жестко связана с храповым колесом 21, с которым взаимодействует собачка 22, закрепленная на пальце 23, установленном в кольце 24. Кольцо 24 установлено с возможностью свободного проворота относительно поворотной оправки 3. Оправка 3 снабжена муфтой (не показана), обеспечивающей вращение оправки только в одном направлении. С пальцем 23 связана тяга 25,

другой конец которой установлен на пальце 26 ползуна 27, перемещаемого в пазу 28 диска 29, установленного на кривошипном валу, Регулирование положения ползуна 27 относительно паза 28 обеспечивает необхо0 димую величину ходгГсобачки 22 в зависимости от числа зубьев сменного храпового колеса 21. Наличие сменного храпового колеса 21 обеспечивает навивку сердечника с любым заданным числом пазов под обмотку

5 по его окружности, при этом должно быть соблюдено условие равенства числа зубьев храпового колеса 21 и числа пазов под обмотку навиваемого сердечника. Привод поворотной оправки 3 образуют храповое

0 колесо 21, собачка 22, тяга 25, палец 26, ползун 27, диск 29, а также кривошипный вал пресса 6.

Штамповочно-намоточный модуль работает следующим образом. От разматыва5 ющего узла полоса 19 подается к штампу 1. По мере прохождения полосы через штамп в ней с определенным шагом пробиваются пазы с помощью пуансона подвижной части 4. Пуансон подвижной части 4 приводится в

0 возвратно-поступательное движение с помощью вращающегося кривошипного вала. Полоса 19 с вышта мпованными пазами проходит между роликами 15 и 8 огибают центральный ролик 7 и боковой ролик 9 и

5 подается на поворотную оправку 3, где осуществляется ее навивка. Поворот оправки 3 осуществляется за счет передачи вращения кривошипного вала через диск 29, тягу 25 с собачкой 22, взаимодействующей с зубьями

0 храпового колеса 21. Дискретный поворот оправки 3 соответствует одному повороту кривошипного вала.

Во время рабочего хода, т.е. опускания подвижной части штампа с пуансоном, по5 лоса 19 неподвижна, уровень оси подвижного ролика 7 неизменен, поворотная оправка 3 неподвижна. Во время возвратного хода подвижной части 4 с пуансоном поворотная оправка 3 приводится во вращение, а по0 движный ролик 7 опускается на заданную величину коррекции шага пазов полосы. При этом полоса 19 перемещается и осуществляется навивка очередного участка витка сердечника 20 за оправку 3. Аналогично осу5 ществляется навивка как всех участков, образующих отдельный виток сердечника, так и всех витков, образующих сердечник в целом.

Штамповочно-намоточный модуль предлагаемой конструкции обладает широкими технологическими возможностями, заключающимися в том, что на нём может быть обеспечена навивка сердечников электрических машин из полосы с выштам- пованными в ней пазами при обеспечении регулирования любого шага между ними. Достигается это с помощью предлагаемой конструкции узла коррекции шага подачи полосы, имеющего автономный привод, позволяющий программно задавать любой шаг между пазами, поскольку перемещение основного исполнительного органа узла коррекции шага подачи полосы (центрального ролика) кинематически не связано с приводами основных функциональных уз- лов модуля.

Предлагаемый модуль имеет более простую конструкцию, чем прототип, поскольку основные функциональные его узлы совершают только рабочие перемещения (штампов- ка пазов и поворот оправки). Регулировочные перемещения этих узлов, обеспечивающие коррекцию шага подачи полосы, не требуются,

С помощью этого модуля можно обеспечить качественную навивку всех без исклю- чения витков сердечника, как в начале намотки, так и в конце ее. Это достигается за счет программного регулирования шага подачи полосы, в результате чего обеспечивается совпадение пазов всех лежащих друг на друге витков сердечника. Это особенно важно вначале намотки, когда из-за неустановившегося процесса влияние люфтов еще не скомпенсировано. Компенсация влияния этих люфтов на точность навивки может быть обеспечена с помощью автономного привода узла коррекции шага подачи полосы.

В прототипе такая компенсация отсутствует, в результате чего возможна на на

ча.льных витках рашихтовка пазов сердечника за пределами зоны допуска, что существенно ухудшает качество сердечника.

Таким образом, качество сердечников навитых с помощью предлагаемого модуля, выше качества сердечников, навитых с помощью прототипа.

Основной положительный эффект от использования предлагаемого модуля состоит в упрощении его конструкции, кроме того модуль обладает расширенными технологическими возможностями, а намотанные на нем сердечники имеют высокое качество, определяемое точным совпадением пазов в наматываемых витках.

Формула изобретения

1. Штамповочно-намоточный модуль для изготовления сердечника из штампованной полосы, содержащий установленные на станине разматывающий узел, штамп, узел коррекции шага подачи полосы и поворотную оправки, отличающий- с я тем,, что, с целью упрощения конструкции, узел коррекции шага подачи полосы выполнен в виде двух боковых роликов, установленных на неподвижных осях соответственно у штампа и поворотной оправки, и центрального ролика с приводом его программируемого дискретного перемещения в плоскости, перпендикулярной плоскости разъема штампа, при этом боковой ролик размещен со стороны штампа и снабжен тормозом и подвижным роликом, подпружиненным относительно основания.

2. Модуль по п. 1,отличающийся тем, что привод центрального ролика выполнен в виде винтового механизма, кинематически связанного с шаговым электродвигателем.

r-O:

У ; ; H Ј}

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЕРДЕЧНИКОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2627228C9 |

| Станок для пробивки в ленте отверстий и последующей намотки ее в рулон | 1979 |

|

SU1114322A3 |

| Устройство для навивки пружин | 1982 |

|

SU1348040A1 |

| Автомат навивки многорядных спиралей из капиллярных труб | 1987 |

|

SU1555018A1 |

| СПОСОБ НАМОТКИ ЦИЛИНДРИЧЕСКИХ КАТУШЕК С ПРОИЗВОЛЬНЫМ ШАГОМ ИЗ ПОЛОСЫ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ НА РЕБРО | 2016 |

|

RU2658294C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| Станок для изготовления бельевых прищепов | 1984 |

|

SU1191293A1 |

| Способ изготовления витого магнитопровода и устройство для его осуществления | 1990 |

|

SU1815745A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257976C1 |

Использование: электротехника, в технологии электромашиностроения для изготовления навитых из полосы сердечников роторов и статоров электрических машин, Цель изобретения - упрощение конструкции. Модуль содержит разматывающий узел, штамп, узел коррекции шага подачи полосы, а также поворотную оправку. Узел коррекции шага подачи пол б Сьгшполнен в виде двух боковых роликов, установленных на неподвижных осях соответственно у штампа и поворотной оправки, и центрального ролика с приводом его программируемого дискретного перемещения в плоскости, перпендикулярной плоскости разъема штампа, при этом боковой ролик размещен со стороны штампа и снабжен тормозом и поджимным роликом, подпружиненным относительно основания. Привод центрального ролика выполнен в виде винтового механизма кинематически связанного с шаговым электродвигателем. Изобретение позволяет упростить конструкцию. 1 з.п. ф-лы, 1 ил.

-J-Ю---.

: l

- - 4---W

-tO---- - -- )

r-y L..,..... „...-- ЫА

ГЯ. Я

)i м ч c

0-3: CXJ; Cxj C

| Патент США № 4320645,кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-01-30—Публикация

1991-02-07—Подача